铸造堵阀焊接修复工艺的实际应用

2020-11-04董卫东

董卫东

(青铜峡铝业发电有限责任公司,宁夏 青铜峡 751603)

铸钢件由于其较低的制造加工成本,良好的综合性能,经常被应用在火力发电厂的堵阀[1],由于其长期在高温、高压、振动的苛刻工况下运行,并且大型厚壁铸件通常会残存一些制造时产生并且无法消除的内部缺陷,内部的应力释放以及温度变化所产生的膨胀收缩应力导致铸件本身局部疏松开裂。

采用恰当焊接工艺对已经存在裂纹的堵阀进行修复[2-4],可以节省大量人力、物力和检修时间,但如果修复工艺不当,会出现焊缝开裂或脱落的问题,造成更严重的安全事故和损失。本文结合设备实际情况对两种材料的阀体,分别采用异质冷焊、热焊两种不同修复工艺,消除了设备重大隐患,探讨研究了不同材质堵阀补焊工艺的差异性。

1 修复工艺一

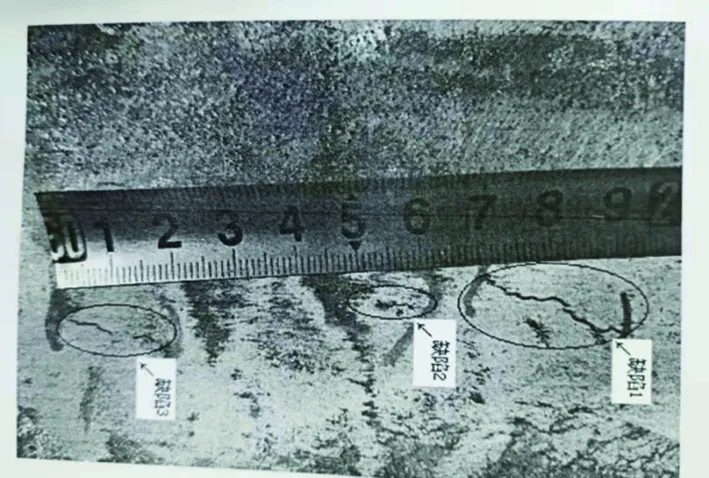

宁夏青铜峡铝业发电有限责任公司为2×330 MW亚临界锅炉机组,锅炉型号为SG—1170/17.5—M722,系上海电气股份有限公司上海锅炉厂生产的亚临界参数、一次中间再热、自然循环汽包炉。2018年对1号锅炉再热器冷段堵阀阀体进行磁粉检测,发现右侧堵阀阀体肩部在90 mm长度范围内存在3处表面裂纹,分别为7 mm、17 mm、27 mm,挖除最大深度22 mm (图1所示)。堵阀为铸件,规格为SUSVSY61H-64-DN600,阀体最大厚度为500 mm,材质为WCB。

图1 再热器冷段右侧堵阀裂纹位置

1.1 WCB钢性能

WCB钢具有一定的韧性及塑性,强度和硬度较高,切削性良好,焊接性较好。

1.2 补焊工艺

本修复工艺中的堵阀壳体属于铸钢件,其大厚度、大体积、大刚性等特性与汽轮机铸钢件类似,因此其补焊工艺可参考标准DL/T753-2015[5]中的相关规定来制定。由于现场施工条件恶劣,难以保证焊前预热、焊后热处理的效果,有资料显示[6],应用异质冷焊工艺能最大限度地避免母材被过多的稀释,确保焊缝金属的抗高温氧化性及各项力学性能,避免出现焊接变形及应力问题;因此结合现场实际,采用异质冷焊工艺进行补焊处理,即焊前不做预热,采用镍基焊条施焊,焊后不做热处理的工艺方法,可以大大降低现场施工难度,提高补焊成功率。

1.3 焊接准备

(1)为防止在裂纹挖除过程中使补焊坡口产生淬硬层和渗碳层,裂纹的挖除采用机械方法,而非速度更快的碳弧气刨方法挖除。根据裂纹挖除深度,将坡口修理为如图2所示的U型。

图2 U型坡口

其中坡口深度H和坡口宽度L取决于缺陷自身形状,坡口底角半径R≥5 mm,坡口角度α≥10°,以避免在焊接过程中形成死角。

(2)坡口表面及其周围50 m范围内的母材应做渗透探伤或磁粉探伤,不得有裂纹等缺陷。

(3)磁粉探伤或渗透探伤合格后,用无水酒精或丙酮清洗坡口及两侧50 mm范围内区域,以彻底去除表面污物。

(4)实践表明:焊条ENiCrFe-3是一种塑性较好、抗裂性较强焊条[7],因此补焊选用ENiCrFe-3焊条进行。

(5)ENiCrFe-3属于碱性焊条,依据标准DL/T869-2012[8]要求,提前将镍基焊条放入焊条烘干箱在350 ℃烘干焊条,现场放入焊条保温桶,通电保温,随用随取。

1.4 焊接要求

(1)本次消除缺陷的焊工由取得相应焊接资格证书熟练焊工施焊,焊工应熟悉施工现场及设备,并充分了解施工内容及工艺要求。

(2)焊前预热。为防止母材与焊缝温差太大,冷却速度过快而产生淬硬组织和焊接裂纹,焊前采用氧-乙炔火焰对补焊区周围100 mm内进行缓慢预热,预热温度为(100~150) ℃。

(3)根层焊接。预热后即可进行焊接,选用焊条直径为φ2.5 mm,焊接电流80~90 A直流反接、直线运条施焊。沿长度方向焊接,一次焊接长度小于100 mm,先焊两侧后焊中间,焊层厚度控制在2 mm左右。

(4)填充层焊接。第2、第3层仍采用直径为φ2.5 mm焊条,第3层以上采用直径为φ3.2 mm焊条,焊接电流为105~115 A,仍然采用直线运条,下一焊层与上一焊层呈90°交错,每层焊层厚度均控制在2~2.5 mm。每次先焊两侧,后焊中间。两侧焊接时,电弧应尽量偏向母材以保证与母材熔合良好。焊接过程中应尽量控制阀体温度,不得高于100 ℃。焊完第2层后,用风镐进行锤击,锤头直径为10 mm,重量200 g左右,风镐压力为0.35 MPa。锤击从焊缝中间开始,逐渐锤向两侧,直到焊缝表面有密集的麻点,锤击应避开熔合线,以防止焊缝打裂。打底和盖面层焊缝不锤击。

(5)焊缝层间检验。每层焊缝焊完并锤击后应清理焊渣,用10倍放大镜进行焊缝检验。如发现裂纹、未熔合等缺陷,应磨掉重焊。

(6)盖面层的焊接。盖面层焊缝应保证补焊区全部填满并留有一定的修磨量。盖面层焊接不得有裂纹、咬边、表面未熔合、夹渣等焊接缺陷。

(7)焊接完成后,包上石棉布等保温材料,缓慢冷却至室温。

1.5 焊后检验

补焊结束后,采用机械的方法对工件表面进行修型,使其恢复原来形状。焊接完成24 h后对所有的补焊区进行PT检测,补焊区、熔合线及热影响区未见有裂纹、未熔合等缺陷。为防止该处有新缺陷萌生,定期结合机组检修对修复区域复检一次。

2 修复工艺二

宁夏临河发电分公司3×350 MW超临界机组锅炉设备由东方锅炉厂提供。锅炉为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、采用前后墙对冲燃烧方式、平衡通风、紧身封闭、固态排渣、全钢悬吊结构Π型锅炉。

高温再热器堵阀D2500.11L。阀体材料为 ASME SA217C12A,阀体最大厚度900 mm,属马氏体耐热铸钢。该钢种是在9Cr1MoV的基础上发展起来的铸钢钢种,与其相对应的锻件牌号是 ASME SA82F91。

2019年2号机组检修期间对锅炉再热器出口左侧堵阀进行磁粉检测,发现堵阀外表面存在不同长度的裂纹磁痕显示,磁痕显示长度范围在3~10 mm之间,典型缺陷形貌如图3所示,裂纹挖除后深度24 mm。

图3 再热器出口左侧堵阀裂纹位置

2.1 F91钢性能

该钢具有高的抗氧化性、抗高温蒸汽腐蚀性能和良好的冲击韧性,同时又兼具高而稳定的持久塑性及热强性能,以及优良的导热系数和较小的线膨胀系数,该钢无热裂纹和在热裂纹,但有一定的冷裂纹敏感性。

2.2 补焊工艺

2.2.1 缺陷挖补

现场采用电动砂轮消除缺陷,修磨消缺处表面及周边20 mm范围内露出金属光泽,根部要圆滑过渡,以避免存在难以焊透的死角;消缺处进行磁粉探伤,确认无缺陷。为彻底消除该隐患,保证机组安全运行,现场采取热焊工艺进行补焊修复。

2.2.2 施焊准备

施焊焊工按照DL/T 679-2012[9]规定取得相应焊接资质。焊工施焊前,进行与现场实际条件相适应的模拟练习并经检验合格。施工人员必须熟悉施工现场及设备、充分了解施工内容,熟悉焊接技术规范和验收标准,上岗前经过技术交底。

2.2.3 焊接材料

资料显示[10],同质补焊具有阀体整体受热均匀,焊后组织均匀,补焊区焊接应力小,组织转变彻底,改善焊接区域力学性能稳定等特点,对防止再次产生裂纹等缺陷意义重大。为彻底消除该隐患,保证机组安全运行,修复采用同质热焊工艺进行修复。选用焊材牌号为TGS-9cb,规格为φ3.2 mm,焊条烘焙温度(325~375)℃/h,现场焊接时,焊条存放在保温筒中逐根取用,温度保持在(100~150)℃。

2.2.4 坡口要求

为保证焊接质量,便于操作,需用尽量少的填充金属、减小焊接应力和变形。坡口形状的要求与如图2所示一致。阀体表面距坡口边缘10~15 mm范围,打磨出金属光泽,严禁有锈、垢和油污等杂物,坡口面无裂纹、重皮等缺陷。制备好的坡口如图4所示。

图4 制备好的坡口

2.3 焊接规范

焊接方法采用手工电弧焊、焊材牌号TGS-9cb,焊条直径φ3.2 mm,焊接电流90~120 A,焊接电压20~24 V。

2.4 预热工艺

阀体整体采用履带式柔性陶瓷电阻加热器进行预热,预热温度(200~250)℃。

2.5 焊接要求

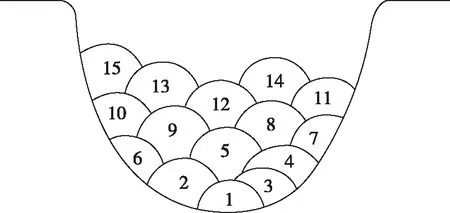

打底焊、填充及盖面均采用规格为φ3.2 mm焊条,多层多道焊接方式,尽量降低焊接热输入,按照对称、分段施焊原则,减小焊接应力。焊道布置如图5所示。

图5 焊道次序

打底层厚度不小于3 mm,完成后及时进行次层焊接,其它焊道单层厚度不大于所用焊条直径加2 mm(约为4~5 mm) ;单道焊摆动宽度不大于所用焊条直径4倍;施焊过程中,每焊完一层后,应将药皮和飞溅清理干净,并仔细检查有无缺陷;如存在缺陷,进行清除后,进行下一层焊接。

焊接时应注意操作手法,防止产生夹渣、气孔缺陷,并与本体圆滑相接,每焊接1~2根焊条,即停焊清渣,用尖圆头铲,先敲掉焊缝药皮,再对焊缝细密捶击3个来回,以释放焊接应力,除打底层不锤击之外,其余各层在清渣后均需进行锤击;使用风镐时,风镐风压一般为0.25~0.45 MPa,锤痕应紧凑整齐,避免重复,锤击时先捶击焊道中间再锤击焊道边界,完成锤击后再焊接下一层。

采用多层多道交错施焊,即各道焊缝方向交替反向,使叠加应力能部分抵消;焊道不摆动或较小摆动幅度,尤其重视收弧处的弧坑填满,防止产生弧坑裂纹;层间温度不低于预热温度下限;盖面层焊缝略高于毛坯面以保证有打磨余量。

2.6 预热及焊后热处理

使用1台温度控制仪进行补焊预热和焊后热处理,输出均编号与输出电缆编号对应,温度仪、记录仪、热电偶使用前均需经校验合格。

(1)加热器布置。预热和焊后热处理均采用10 kW远红外履带式加热器,规格540 mm×415 mm;履带式加热器在阀体缺陷部位两侧各布置1组,留出待补焊区域。补焊结束后采用加热片覆盖补焊区。加热片上采用3层(约70 mm厚)硅酸铝纤维棉包裹保温。

(2)热电偶布置。在阀体缺陷部位外侧加热器下布置2个测温点。用于控制加热过程中温度,补焊区域温度差小于50 ℃。

(3)焊后热处理方式。当补焊施焊完毕,阀体冷却至(80~120)℃恒温1 h后及时进行焊后热处理。补焊区域2组远红外履带式加热器升温至(760±10)℃,到温后恒温4 h。温度在300 ℃以上时升、降温速度小于等于100 ℃/h。热处理工艺曲线如图6所示。

图6 热处理工艺曲线

2.7 焊后检验

补焊后应清除熔渣及飞溅物等,补焊金属表面平整,并平滑过渡至母材。补焊区不允许存在咬边、裂纹、未熔合、气孔、夹渣及低于相邻母材表面质量要求的缺陷,全部补焊后进行表面打磨,保持焊缝表面平整光滑,热处理完成24 h后对焊补区域及周边做MT检测、硬度检测。

3 结 论

(1)采用镍基焊接材料对铸造件进行异质冷焊工艺修复,对工作环境要求不高,具有工艺简单、成本低、便于实施等特点,适用低合金钢材料制造的堵阀补焊工艺。

(2)对于冷裂纹敏感性较高的高合金钢材料制造的堵阀而言,采用热焊接工艺需要进行预热及焊后热处理等工艺,虽然增加了焊接工艺复杂性,但阀体整体受热均匀,焊接残余应力较小,焊后阀体组织均匀。针对不同材料制造的大型堵阀,有针对性地采用补焊工艺,可得到良好的效果。