小模数齿轮沿齿沟连续淬火感应器的创新与制造

2020-11-04黄玉多于梅

黄玉多,于梅

北方重工集团有限公司 辽宁沈阳 110141

1 序言

齿轮感应加热表面淬火,主要有全齿淬火、包齿淬火、沿齿槽连续加热表面淬火几种方式。其中以沿齿槽连续加热表面淬火方式的质量为最佳,硬化区域和有效硬化层分布合理,齿槽底部和齿根处应力分布状态良好,齿面耐磨性及齿根弯曲疲劳强度均提高,许用弯曲应力比调质状态提高30%~50%,可部分替代渗碳齿轮[1]。一般对模数>12的齿轮均采用此方式淬火。而对模数较小(如模数8)的齿轮,因齿槽空间狭窄,感应器设计制造难度很大,一般多采用包齿或全齿感应加热淬火[2]。以前对模数8的齿轮采用沿齿槽淬火时,多出现齿槽底部淬不硬,以及齿面硬度、层深不均等现象,因此小模数齿轮沿齿槽连续加热表面淬火就成为迫在眉睫的技术难题,相应地感应器开发研制就成为技术创新的关键。传统中频淬火感应器中施感导体冷却水路形式限制了施感导体头部的横向尺寸,因此对于齿槽空间较小的小模数齿轮无法实现沿齿槽连续中频感应加热淬火。本文通过改变中频感应淬火感应器中传统施感导体冷却水路形式的方法,从而有效缩小了施感导体头部的横向尺寸,克服了小模数齿轮齿槽空间狭窄的困难,研制出的感应器实现了沿齿槽连续中频感应加热淬火,从而解决了齿槽底部淬不硬,以及齿面硬度、层深不均等问题。

2 感应器的设计制造

2.1 感应器结构形式

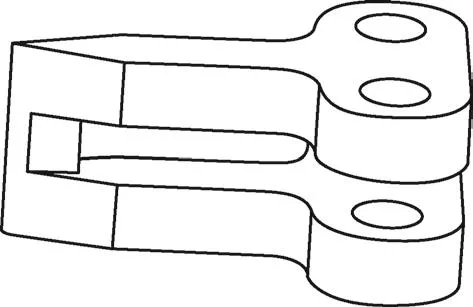

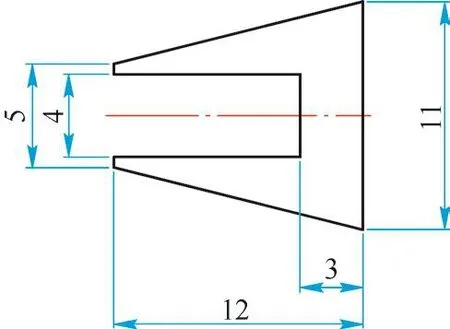

感应器结构如图1所示,主要由施感导体、硅钢片、汇流排、喷水器及把合、绝缘零件等组成。感应器施感导体形状如图2所示,其上下表面与齿轮齿槽截面形状相近,尺寸略小,在使用时施感导体与被加热面之间留有合理间隙,一般为1~2mm[3]。汇流排均为铜管制成,导通施感导体与电源之间的电流,同时连通施感导体冷却水路。施感导体内侧安装硅钢片,利用其驱流作用,使施感导体中竖直方向的电流趋向前部,增强齿槽底部的感应电流和加热效果。

图1 感应器结构

图2 施感导体及连接部分示意

淬火时感应器的安装位置如图3所示。工件水平放置于中频感应淬火机床工作台上,施感导体上下平面与齿轮齿端面平行。淬火时感应器由下向上沿齿槽方向移动,连续加热齿槽表面。施感导体下方配置喷水器,在施感导体连续加热后喷射淬火冷却介质。为防止在淬火加热过程中施感导体前端和导磁硅钢片过热烧熔,施感导体内部设置冷却系统,施感导体冷却系统由上冷却水路、竖直冷却水路、下冷却水路、导体冷却进出水管、汇流排及铜管内腔等组成。

图3 感应器与齿槽相对位置示意

2.2 初始感应器

(1)初次试验 按上述感应器结构形式,参照以往大模数齿轮淬火感应器设计经验,制造了初次加热试验使用的感应器。在设计制作感应器的同时,投制了淬火用试件,其模数为8,齿数为142,变位系数为-0.3606,试验件材质为42CrMo钢,经锻造成形,粗加工后进行了调质处理,调质后硬度240~275HBW。

用此感应器在多功能中频感应淬火机床上对试件进行加热试验。试件与感应器的装夹方式与前述相同。感应加热淬火后,在试件齿宽方向垂直面上切取试片,磨光后用4%硝酸酒精溶液浸蚀检测硬化层分布,试验结果如图4所示。

图4 首次感应加热试验结果

图4 中浸蚀较深的部分为硬化层,可见只有齿根高部分齿面被淬硬,齿顶高部分齿面和齿槽底部没有硬化效果,同时齿槽两侧面硬化深度不均,分析认为这是由于齿顶部分齿面及齿槽底部与感应器侧面及前部间隙过大,且两侧齿面与感应器间隙不一致所致。

(2)修正感应器与齿槽各部分表面的间隙量 根据图4所示试验结果,改进感应器与齿槽表面各处间隙。取齿槽底部间隙为1mm,齿根部间隙为1mm,逐步向齿顶过渡到2mm。同时,修正感应器轮廓和硅钢片安装位置,使其两侧对称。

用修正后的感应器重新进行上述试验,结果如图5所示。两侧齿面已有足够的淬硬层深度。但是,仍然存在两个问题:第一,齿根部分加热温度偏高,造成淬硬层过深;第二,齿槽底部淬硬效果不好,几乎没有淬硬层。

分析认为:第一个问题产生的原因是齿根部施感导体宽度偏大,感应器与该处齿面间隙过小;第二个问题产生的原因是驱流导磁体硅钢片的位置和尺寸不合理,驱流效果不足。

图5 修正间隙后的试验结果

2.3 感应器重新设计

(1)导体冷却水路的改进和硅钢片的重新设计 据前述分析,欲改善齿根部加热状态,必须减少施感导体前部宽度。但是,按传统感应器设计方式,施感导体的前冷却水路(见图6)为圆柱形直孔,圆孔截面占据了施感导体竖直部分的大部分面积,其侧壁已经很薄,没有余地再减小齿根部施感导体的横向尺寸。如果把前冷却水路后移,将减弱对施感导体前部的冷却效果,因此将前冷却水路横截面形状由圆形改为狭长形状,这样在保证导体冷却水流通面积的同时缩小了齿根部施感导体的横向尺寸。

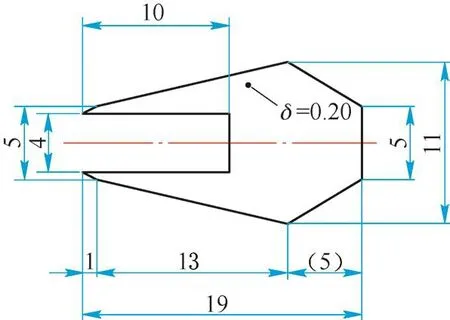

前已叙及,为加强齿槽底部加热效果,在施感导体内侧安装了导磁材料硅钢片。为了防止因感生电流导致其过热,采用经过磷化绝缘处理的厚0.20mm的硅钢片叠放至所需高度。

图6 改进后的施感导体冷却水路

原设计硅钢片形状尺寸如图7所示。试验证明,该设计存在两个方面的不足,致使驱流效果不理想。首先,硅钢片槽两侧长度不够,不能完全包覆施感导体前部,应将其加长,这样就将感应器中的交变电流产生的交变磁场向齿槽底部方向前移,可以有效地减少漏磁,加强齿槽底部的加热效果。其次,硅钢片后部宽度不够,总面积小,吸附磁力线能力有限,因此增加了一个上底5mm、下底11mm、高5mm的梯形面积。为了防止齿顶部棱角处因尖角效应产生过热,将硅钢片从接近齿顶处至尾部加工成倒角,形成梯形结构。改进后的硅钢片设计如图8所示。

图7 原设计硅钢片

图8 改进后的硅钢片

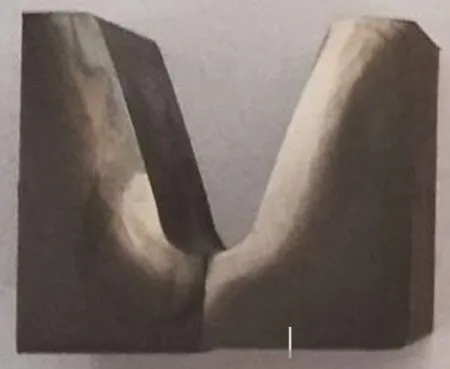

(2)重新淬火试验 使用再次改进的感应器重复前述感应加热淬火试验,浸蚀检验结果如图9所示。

图9 改进冷却水路和硅钢片后的试验效果

用再次改进的感应器对试件加热淬火后,齿面淬硬层均匀,齿槽底部淬火效果良好,完全可以满足模数8的齿轮沿齿槽连续中频感应加热表面淬火的需求。

3 变位直齿轮的表面淬火

3.1 技术要求

试验采用某重要项目环型起重机变位直齿轮,模数为8,齿数为142,变位系数为-0.3606,齿顶圆直径为1146.23mm,齿宽为80mm,材质为42CrMo钢。要求齿部中频感应加热表面淬火,齿面硬度40~46HRC,节圆处有效硬化层深度≥1.5mm,齿槽底部淬硬,齿两侧硬度分布要均匀,同一个齿面硬度的偏差不允许超过4.5HRC,并且附带同熔炼炉次材质齿形试样,解剖检查齿形试样有效硬化层深度。

3.2 淬火试验

使用前述试制成功的感应器,在多功能中频感应淬火机床上对该齿轮进行沿齿槽连续加热表面淬火。工件和感应器的装夹与图3方式相同。工艺参数见表1。采用德润宝BW淬火冷却介质,浓度13%。

表1 表面淬火工艺参数

3.3 试生产结果

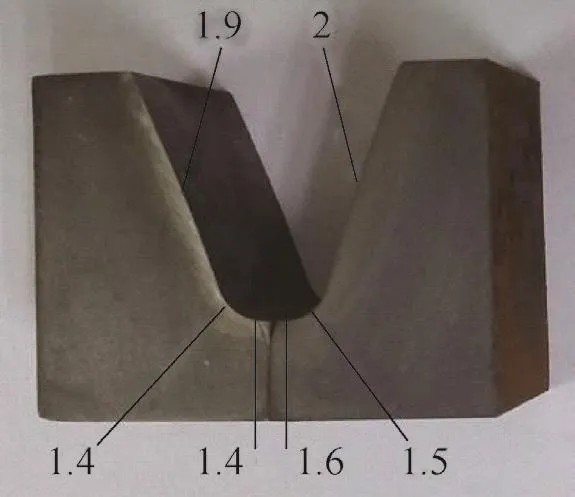

图10 齿轮淬火后宏观检查硬化深度

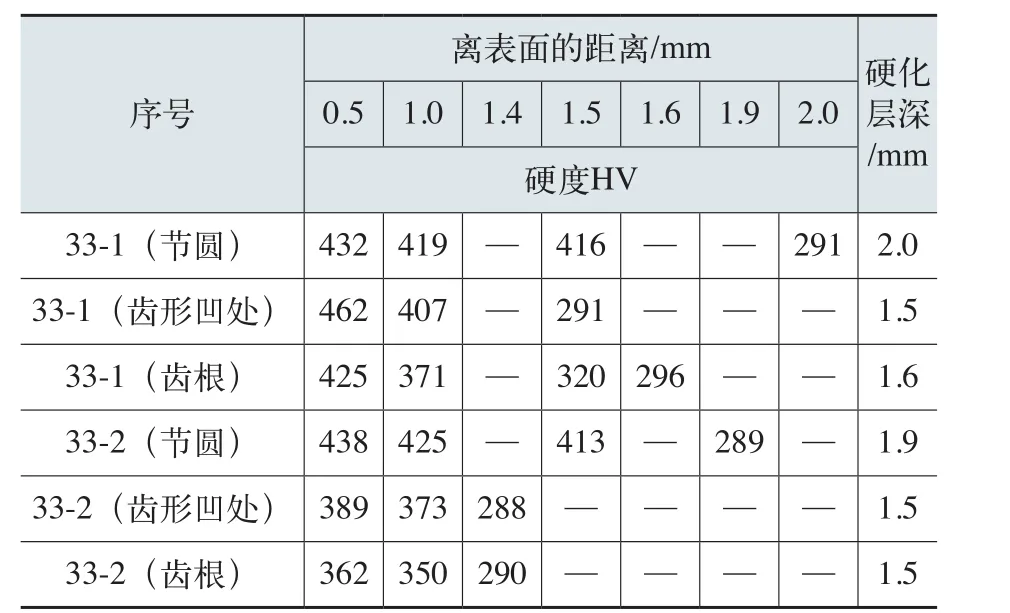

齿轮淬火后在热风炉中380℃回火。回火后齿面硬度45~46HRC。切片进行淬硬层深检测,宏观浸蚀形貌如图10所示。用显微硬度计检测硬度分布情况,结果见表2。按GB/T 5617—2005判断节圆有效硬化层深度DS=1.90mm,齿槽底部硬化效果良好,齿面硬度均匀,完全达到技术指标要求。

表2 有效硬化层深检测(设置功率33%)

4 结束语

1)应用该感应器对实际生产中的模数8齿轮进行表面淬火,完全满足了设计图样提出的技术指标要求,说明该中频感应淬火感应器设计合理,用于小模数齿轮沿齿槽连续感应加热表面淬火是可行的,而且应用效果良好。

2)该感应器的设计成功开创了小模数齿轮感应器设计新思路,为大直径小模数齿轮沿齿槽连续中频感应加热淬火感应器的设计提供了宝贵经验。