基于多维故障演变规律研究动车组关键系统修程修制优化

2020-11-04田光荣付政波于卫东陈振虹陆航肖齐李方烜

田光荣, 付政波, 于卫东, 陈振虹, 陆航, 肖齐, 李方烜

(1. 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081;2. 中国国家铁路集团有限公司 机辆部,北京 100844;3. 中国铁路广州局集团有限公司 广州动车段,广东 广州 510088)

1 概述

通过不断自主创新,我国逐步形成了拥有自主知识产权的、适合我国运输需求的高速动车组运用和维修基本模式,并建立了较为科学完善的动车组成套技术标准体系。我国高铁运营具有大运量、高速度、高密度等特点,截至2019年底,我国高铁运营里程达3.5 万km,动车组保有量超过3 500 标准组,单日开行动车组最多超过6 000 列次。全路动车组保有量和年均走行里程年度变化趋势示意见图1。如何保证不同技术平台、不同速度等级、不同运用环境的动车组在服役周期内的安全状态成为行业关注焦点。

基于我国动车组运营10年来产生的行车设备类故障数据,从时间、里程、高级修周期等不同维度研究动车组及关键系统的故障演变规律,在揭示动车组服役性能演变的基础上,为动车组修程修制优化提供数据支撑。

图1 动车组保有量及年均走行里程年度变化趋势示意图

2 我国动车组修程修制现状

合理的运用和维修策略是保障动车组运行安全的关键环节,包括维修标准、方式、周期、内容等。动车组关键系统或部件的状态直接决定着动车组的运行安全性和乘坐舒适性。因此,通过设置科学的修程修制,既能有效从系统或部件的健康状态层面保障动车组运行安全,又能为降低运维成本提供支撑。对于修程修制的设计,应遵循正向设计原则,从设计研发阶段开始,依据相关维修思想和理论,并以可靠性为中心,按照全生命周期费用最优的原则展开。通常采用仿真或试验等方法获取部件的寿命,但实践分析表明:不论系统还是部件,其服役性能的演变较为复杂,受多种影响因素的复合作用,运用环境或执行程序的差异均会导致其偏离“理论值”。因此,如何充分利用服役期内产生的实际状态数据修正或指导系统或部件的修程修制设置十分关键。

目前,我国动车组主要实行计划性预防修检修体制[1],该体制针对动车组结构及功能特点、运用维修需求,以现代维修理论为指导,按照计划预防修为主的原则,制定了动车组一至五级修程,采用“以走行公里为主,时间周期为辅”的检修模式[2-8]。运用实践表明:该体制在保障运用动车组的技术状态良好方面发挥了积极作用,但也存在部分部件过度维修及总维修成本偏高等不足,总体上偏于谨慎,存在一定优化空间[2,5]。传统计划性预防修制度已不能很好满足我国高速铁路高质量发展需求。此外,鉴于前期对动车组相关系统或部件实际性能演变规律的认知及运用维修经验的积累和提取均处于不断累积过程中,因此有必要、也有条件在充分挖掘动车组运行状态及性能演变规律基础上,通过多维度分析研究,全面揭示动车组系统或部件服役周期内性能变化趋势,通过关联修程设置,为逐步实现计划性预防修向数字化精准预防修转变提供参考。为此,中国国家铁路集团有限公司(简称国铁集团)机辆部在组织推进动车组修程修制改革的指导意见中也明确了检修周期、检修标准和检修范围等优化方向[9]。

3 动车组修程修制优化探索

3.1 多维度故障演变规律分析

受限于结构本身的可靠性问题,动车组系统或部件在服役期内随着运用时间或里程的增加,会产生性能劣化,影响行车安全。动车组的维修目的是使系统或部件恢复其初始的设计功能或状态,其关键在于何时修、修什么,要做到精确施控就必须科学掌握系统或部件在全生命周期内的服役性能演变规律,同时梳理出不同故障的关联关系及其影响范畴,在全面揭示故障演变规律的基础上提出合理的维修决策[2,7,9-16]。因此,在分析故障演变规律时需综合考虑不同维度,如运行时间、走行里程、技术平台、检修周期、运用环境等。截至2019年底,保有动车组中累计走行里程大于300 万km 的占比约37%,其中600 万km 以上的占比超过10%。且较大范围内的样本动车组经历了四级修及以上高级修程,因此主要关联分析高级修程维度。分析的样本源为我国高速铁路2008—2019年的动车组行车设备类故障数据。为了便于样本聚类分析,同时在一定程度上兼顾技术平台和速度级的影响,通过速度级和高级修程的不同设置自定义了4个类别(见表1,其中A<B、L<H)。

表1 自定义类别划分

根据上述方法,收集定责为车辆责任的动车组事故样本和故障样本。为了避免样本的随机误差及聚类分析高级修程,统计时排除尚未进行下一高级修程的故障样本(为了便于在同一个走行里程条件下比较,将三级修里程A万km的对应数据换算到B万km)。

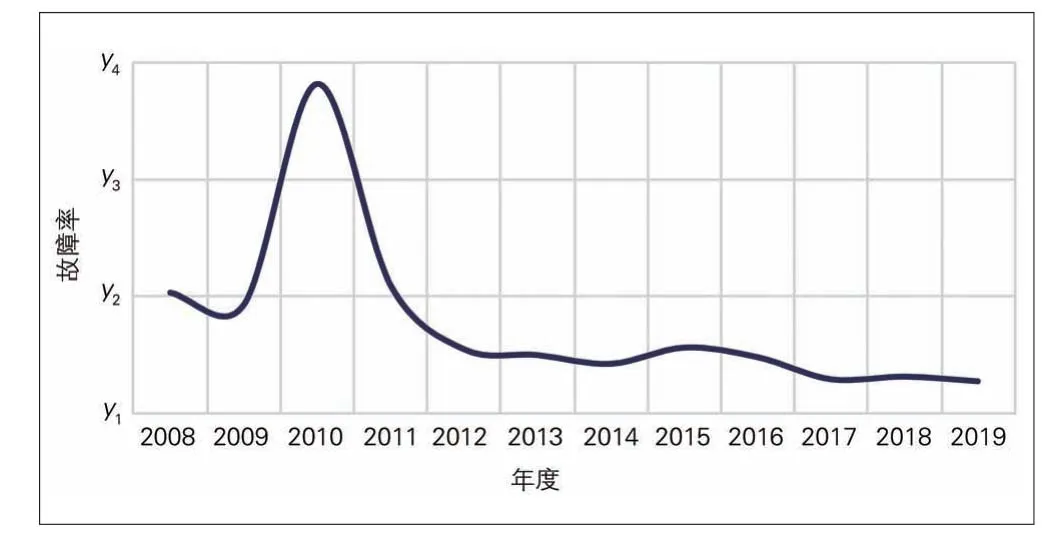

动车组故障率演变趋势示意见图2,可以看出,故障率演变趋势总体上属于收敛,且从2012年左右开始呈下降趋势,并趋于稳定,整体安全态势可控。这主要得益于运用、检修水平和经验的提高,使得运维质量稳步提升,同时国铁集团组织铁路局集团公司和主机企业开展了针对性的源头质量整治工作,综合各种措施使得我国动车组整体安全态势趋于稳定和健康。动车组故障率演变过程中,在2010年出现峰值,主要原因在于当年部分车型在部分高铁线路的较大规模开行,其行车设备故障约占当年全路设备故障的60%以上。目前的动车组故障率相比于其高点的下降幅度最高达90%。通过整治,消除了一批影响行车安全和运输秩序的隐患问题,装备技术水平得到显著提升。进一步分析事故原因可知,配件质量问题在源头设计、配件质量、作业质量及处理程序等4类主导因素中占比最大(超过50%),主要是传感器问题。随着源头质量整治等专项工作的开展,其影响趋势也逐步下降并收敛。

图2 动车组故障率演变趋势示意图

动车组关键系统车辆责任故障占比情况见图3,可以看出,故障较多发于网络及辅助监控、转向架及其辅助、主供电、供风制动系统,且此类故障发生后,在运用环节往往较难进行有效处置,从而导致限速、换车等情况。因此,需进一步优化和完善故障应急处置方案,提高故障处理效率,特别是某些惯性故障问题,更需优化。

图3 动车组关键系统车辆责任故障占比情况

此外,不同自定义类别之间因技术特性、检修周期、速度等级和使用环境等因素的差异会引起整体服役性能的不同。因此可在制定对应运用和维修策略时将其充分纳入为影响因子。以车轮镟修为例,可参照如下示意策略执行:

式中:α修正系数可依据运行速度等级、运行线路(反映使用环境)、历史检修数据等因素动态调整。

3.2 动车组故障与高级修程关联分析

从时间(里程)、技术类别等维度分析了整体和关键系统的故障演变规律,可知总体上故障演变趋势趋于收敛,安全态势可控。针对自定义平台或某关键系统,关联故障数据至高级修程,以期为优化修程修制提供数据支撑。以图3中故障占比较大的关键系统之一为例(以“Z 系统”代称),其故障率随检修周期变化趋势见图4(图中两标记点间的连线不代表故障率的实际变化轨迹)。

图4 “Z系统”故障率随检修周期变化趋势

(1)从总体上看,故障率呈下降趋势,合理的修程设置降低了故障的发生概率,但总体下降趋势趋缓,初步分析其反映出了系统或部件本身的疲劳可靠性问题;

(2)总体上,高级修间隔周期为A万km的动车组,其故障率整体明显低于高级修间隔周期为B万km 的动车组,即在更短周期内施修可以更好地恢复系统或部件状态,降低故障率;此外,短高级检修周期的动车组,其在不同检修周期内故障率的变化幅度明显小于长检修周期动车组,原因主要在于技术平台的差异。

目前,“Z 系统”的维修主要依靠日常检查、定期检测、定期维修和定期更换等预防性维修策略,检修周期的长短则取决于设计、工艺、材料、环境及维修措施等。除典型耗损型产品外,很多产品的寿命曲线不一定遵从“浴盆曲线”,故需以实际运维需求为导向,从设计阶段开始充分兼顾维修周期的合理性,以理论设计为基础,采用不同高级修周期内故障变化趋势进行修正,再考虑“因地制宜”问题,即同一车型在不同使用环境下需根据设计周期,通过实际周期的修正系数和环境修正系数调整为不同的可执行策略。

3.3 动车组高级修程优化探讨

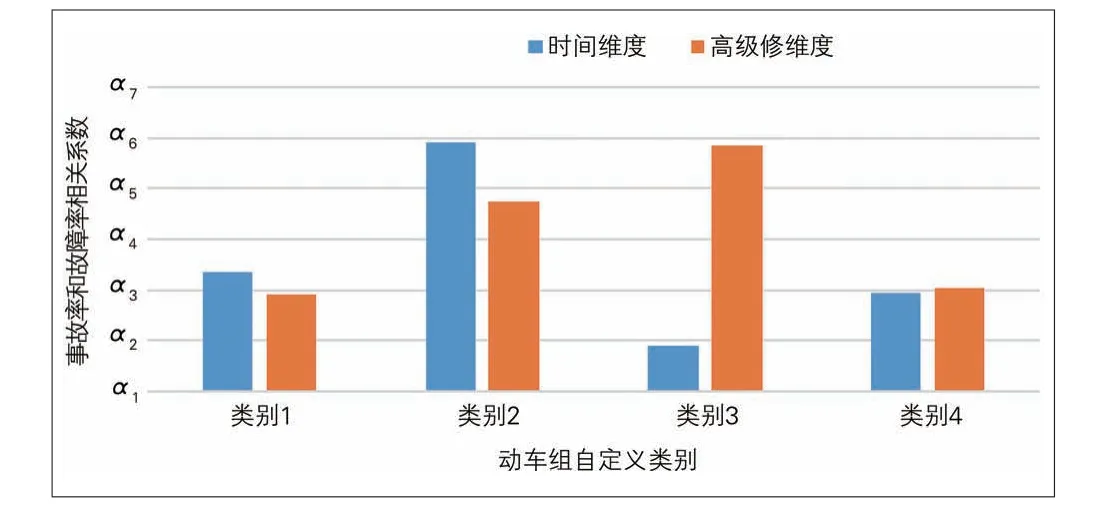

从时间维度看,10年来全路动车组事故率和故障率随年度变化趋势的相关系数为0.59,其中因事故的绝对数量相比故障数更少,故其波动性较大,但二者的总体变化趋势基本一致,即2010年开始整体呈下降趋势,并趋于收敛。从高级修周期维度看,事故率和故障率的相关系数能达到0.82,即总体上以固定修程(即走行公里)为纲,事故率和故障率具有更好的相关性。同理得到前述4个自定义类别动车组在不同统计维度条件下事故率和故障率的关联性(见图5)。可知自定义类别3动车组按照时间维度和高级修维度分别统计时二者关联系数相差最大,从侧面反映出该平台动车组高级修对于故障事故的转化关系影响最大。同时,自定义类别2 动车组事故和故障关联系数在2 个统计维度条件下均相对较高,因此可在后续修程修制优化过程中予以重点关注,通过优化设置降低故障率,进而避免或减少事故的发生,提高安全保障裕度。

对于“Z 系统”,其事故率和故障率与高级修程的相关性见图6,二者的相关系数为0.47,且故障率随高级修周期延长呈下降趋势的同时,事故率在120 万~240 万km 区间有增大趋势,初步分析认为事故率的上升主要是一些偶发性因素所导致,而非该系统的惯性故障所引起。

图5 不同类别动车组事故率和故障率关联系数比较

图6 “Z系统”事故率和故障率与高级修程的相关性

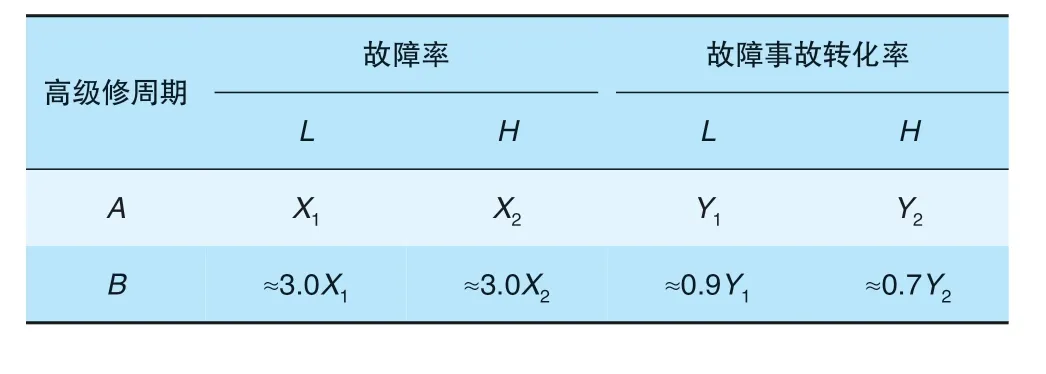

相关自定义为:故障事故转化率=事故数/故障数,目的是从统计意义上分析二者的转化关系,从具体的故障演变及转化概率研究修程修制优化的可行性。不同速度等级和高级修周期的动车组故障率及故障事故转化率对比见表2,其中以高级修周期A的相关数据为基准,计算得到高级修周期B条件下对应指标与其的倍数关系。

表2 不同速度等级和高级修周期的动车组故障率及故障事故转化率对比

由表2可知,同速度等级条件下,更长高级修周期(B)的动车组平均故障率为较短周期(A)动车组的约3.0 倍,一定程度上符合可靠性演变规律;同速度等级条件下,更长高级修周期(B)的动车组故障事故转化率为较短周期(A)动车组的0.7~0.9 倍,基本相当,即高级修程延长并不一定导致更高的故障事故转化率。换言之,较短周期动车组的高级修周期延长具备一定的安全裕度。

同理分析同一检修周期下不同速度等级动车组故障和事故相关指标对比情况(见表3)。

表3 同一检修周期下不同速度等级动车组故障和事故相关指标对比

由表3可知,在同等高级修程周期条件下,不同速度等级动车组的故障率大致相当,但故障事故转化率有较大差异,速度等级越高转化率越大。因此对于高速度级(H)动车组,结合故障演变规律,可考虑从较大走行里程时高级修的内容优化方面入手解决降低故障事故转化率,包括优化检修里程或每个高级修程中对应的检修内容。

4 结论与建议

(1)在现行计划预防修制度存在一定不足的情况下,基于不同维度分析得到的动车组关键系统故障演变规律,进一步关联至高级修程,可为修程修制的优化提供指导意义;

(2)高级修周期延长并不一定导致更高的故障事故转化率,动车组较短高级修周期延长具备一定的安全裕度;

(3)对于更高速度等级动车组,其故障事故转化率更高,即在故障率大致不变的条件下导致更高的事故率的几率更大,需关注较大走行里程后高级修间隔及检修内容的设定;

(4)对于平均故障事故转化率较高的动车组相关系统,其修程可根据技术特性及运用实际进行完善,特别是在经过多次高级修后要重点关注,同时需加强车载和地面安全检测监测设备以进一步保障安全性。

此外,为了更全面地分析故障演变规律及转化关系,一方面建议强化动车组行车设备故障和检修故障描述的规范性,以此形成更结构化和系统的数据源;另一方面,建议优化和完善动车组车载和轨边检测监测设备,以提供更为丰富的状态监控数据,能对故障诊断提供更为精确的输入,有利于提高结果的准确性和后续故障预测工作的开展。