35 kV XLPE 电缆中间接头典型缺陷三维电场仿真分析

2020-11-04黄丽秋娄建勇

徐 虹,黄丽秋,娄建勇

(西安交通大学 电气工程学院,西安 710049)

0 引言

XLPE(交联聚乙烯)电缆具有绝缘性能好、易于敷设、便于运行维护等优点,广泛应用于各种电压等级输电线路与配电网中[1-2]。其中,35 kV的XLPE 电缆在城市配电网中占了很大比重。在电缆安装运行过程中若绝缘受到破坏,将造成严重的经济损失,因此开展电力电缆绝缘状态监测对整个输配电网络的安全稳定运行具有重大意义。电缆绝缘的预防性诊断试验通常采用局部放电试验,它是电缆绝缘诊断的重要手段[3]。

随着电缆线路的延伸,电缆中间接头的使用量也随之增加,多使用硅橡胶绝缘预制式,需要工人在现场手工安装成型[4]。在安装过程中,需使用应力锥并对电缆本体进行剥切缠半导电带,难免出现割伤划伤电缆、残留杂质或引入气隙等问题,因此发生故障的概率远高于电缆本体[5]。据不完全统计,电缆中间接头故障占电缆运行故障的30%左右。电缆在不同缺陷下的局部放电程度不同,其主要原因是缺陷处电场的畸变程度不同。为了更好地研究缺陷处局部放电程度,对缺陷处电场分布规律进行研究是十分必要的[6-9]。四川大学潘荣超等人建立了电缆在正常和典型缺陷下的二维有限元数学模型并进行电场仿真,但不如三维模型更能模拟电缆实际运行情况。

本文首先分析了35 kV 电缆本体和中间接头的物理模型,然后在CST Studio 三维全波电磁场仿真软件中仿真35 kV 电缆中间接头4 种典型缺陷模型,并进行电场分析,得出不同缺陷下电场分布规律,为电缆绝缘监测奠定了良好的基础。

1 电缆模型的构建

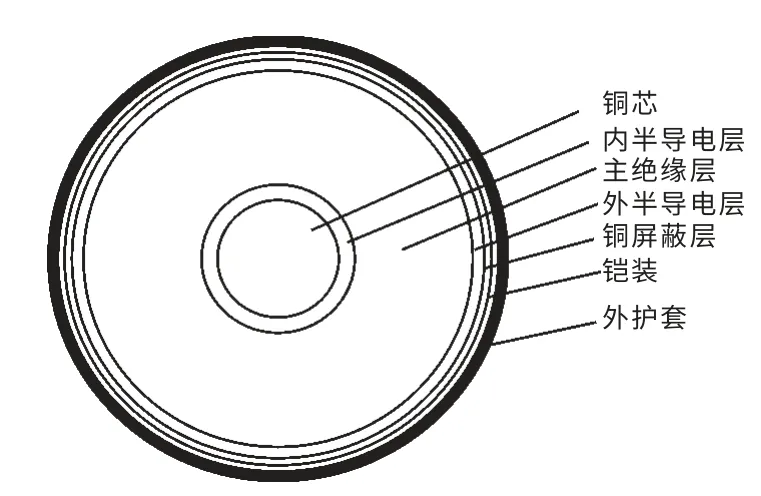

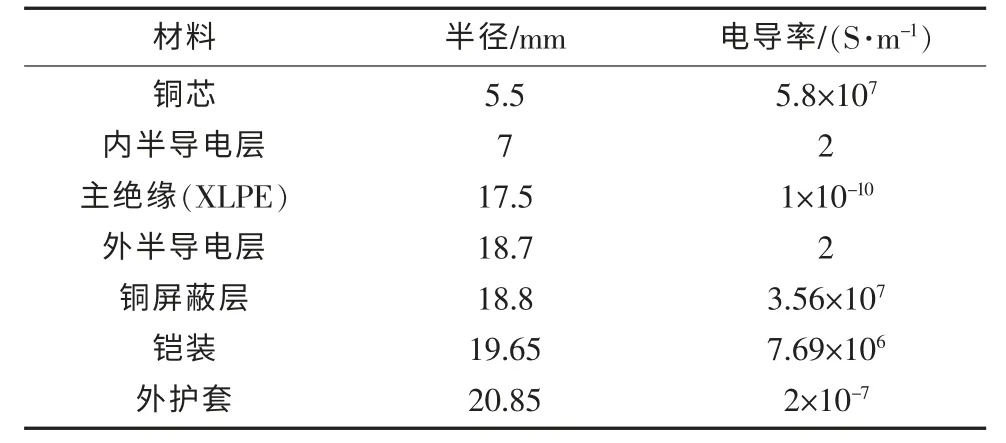

本文中仿真对象是电压等级为26/35 kV、截面积为1×95 mm2的单芯铜芯XLPE 绝缘焊接波纹铝套聚乙烯护套电力电缆,GB/T 12706.3—2020 给出了35 kV 电缆的要求结构(见图1)。首先在SolidWorks 中搭建电缆本体和中间接头的三维模型,再导入CST Stdio 软件中设置材料参数边界条件,并添加激励划分网格等。建立的模型总长度为912 mm,其中中间接头总长为700 mm,为了模拟中间接头在运行的真实情况,剩余部分为电缆本体。表1 为仿真的电缆本体各个部分尺寸与材料参数。

图1 电缆本体结构

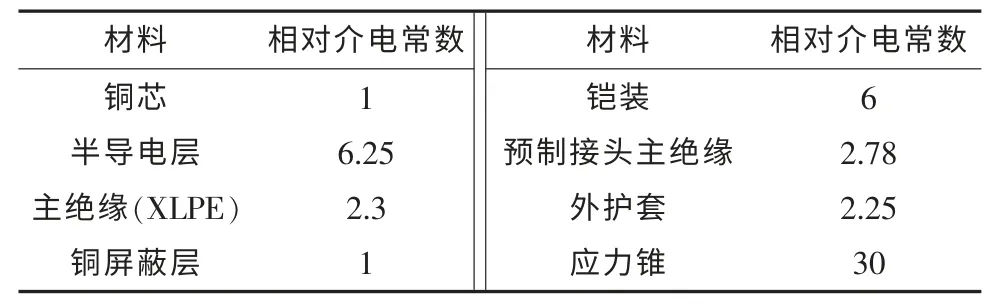

表1 电缆本体各个部分尺寸与材料参数

仿真的电缆中间接头二分之一模型及尺寸参数如图2 所示。其中,预制件接头主绝缘和硅橡胶主绝缘这两部分起到绝缘的作用。应力锥使零电位形成喇叭状,即延伸了绝缘屏蔽层的切断处,从而起到改善绝缘屏蔽层切向电场分布和延长电缆寿命的作用[4]。在外半导电层表面包绕铜屏蔽层并和两端电缆的铜屏蔽层相连,此处电位为0。同时外护套对电缆起保护作用。表2 为仿真中设置的材料参数。

图2 电缆中间接头二分之一结构

表2 材料参数

2 中间接头典型缺陷及制作

根据电力电缆的制作工艺及中间接头的安装过程,本文通过人为设置4 种缺陷来模拟实际运行的电缆中间接头缺陷放电现象[10-13]。这4 种缺陷分别是主绝缘内气隙缺陷、主绝缘杂质缺陷、外半导电断口处主绝缘割伤缺陷、主绝缘划伤缺陷[14-16]。

(1)主绝缘内气隙缺陷

在剥切半导电层和绝缘层时,都会导致介质界面间形成气隙。采用圆柱体来模拟气隙,其半径为0.3 mm,长度为3 mm,缺陷位置如图3(a)所示。

(2)主绝缘杂质缺陷

外半导电层在安装中间接头的过程中需要剥切,然后对其进行打磨,保证断口处的平滑。但是外导电层在未打磨或者打磨时处理不干净的情况下,会在主绝缘表面残留灰尘、金属杂质等颗粒。采用纵向长方体结构进行仿真,其长度为15 mm,宽度为5 mm,高度为1.2 mm,缺陷位置如图3(b)所示。

(3)外半导电断口处主绝缘割伤缺陷

外半导电层在安装中间接头的过程中需要剥切,而在剥切的过程中可能会误伤到绝缘层。采用楔形结构进行仿真,其宽度为1.5 mm,深度为1.5 mm,缺陷位置如图3(c)所示。

(4)主绝缘划伤缺陷

安装中间接头需要对半导电层、绝缘层进行剥切,易造成主绝缘表面划伤缺陷。采用纵向长方体结构进行仿真,其长度为15 mm,宽度为0.3 mm,深度为0.3 mm,缺陷位置如图3(d)所示。

3 电场仿真与分析

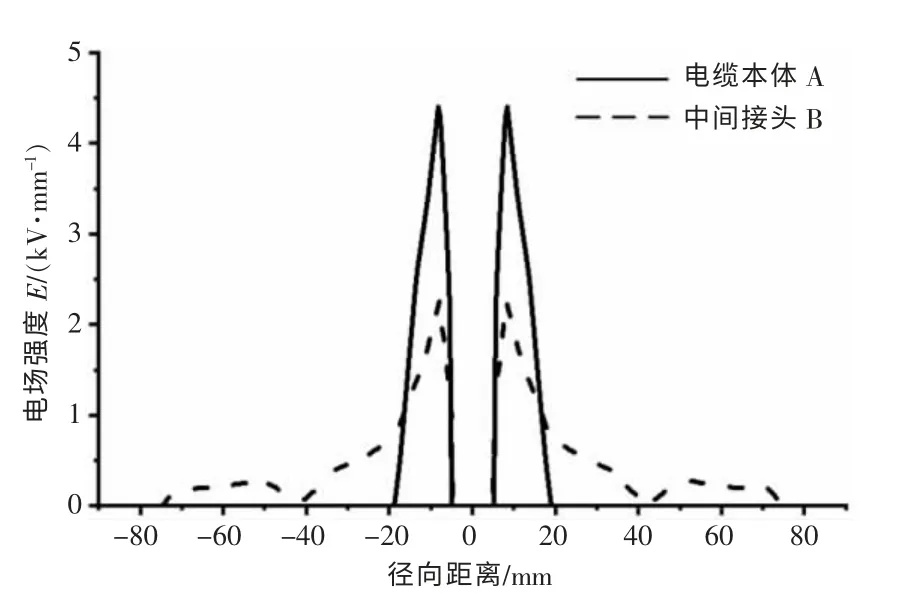

本文使用CST Studio 三维电磁场仿真软件研究电缆中间接头电场,所采用的主要算法是FIT(有限积分法)。电力电缆一般在50 Hz 工频交流电下运行,其在电缆中的传播速度约为1.5×108m/s,远大于电缆的长度,所以可以视作静电场求解[17],本文选用的求解器为静电场求解器。首先对正常模型的中间接头进行电场仿真分析,其电场分布如图4 所示,中间接头径向电场强度分布如图5 所示。可以看出,电场强度总体是由内而外逐渐减小的。电缆本体A 的电场强度整体高于中间接头B,这主要是由于预制接头主绝缘的厚度大于电缆本体。

均匀介质的电缆电场是标准圆柱形电场,因电缆长度和半径不可比拟,所以可以忽略复杂的边缘效应[18]。采用柱面坐标,根据高斯定理,在积分过程中可只计算圆柱侧面积的电场矢量通量。又因对称关系,圆柱侧面上各点场强在数值上均相等,则:

图3 4 种缺陷的位置

图4 正常模型电场分布

图5 径向电场强度分布

式中:r 为绝缘中任意一点到绝缘中心的距离;t为线电荷密度;e 为介电常数;E 为电缆绝缘中与电缆线芯中心轴距离为r 处的电场强度。

对任意电缆,线芯半径为rc,绝缘外径为R,则电压U 与场强E 的关系为:

3.1 主绝缘内气隙缺陷

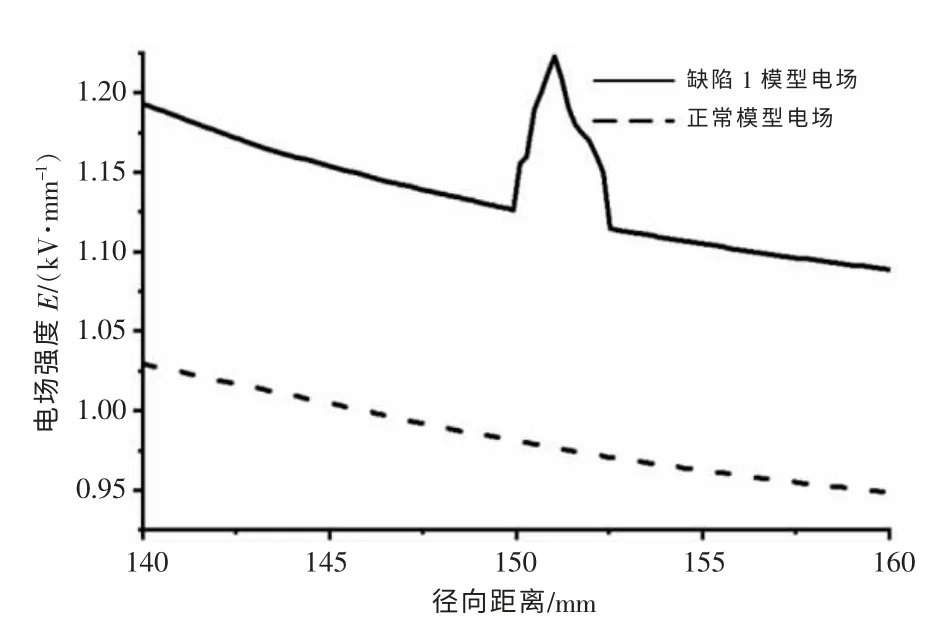

XLPE 主绝缘内存在气隙缺陷模型的电场强度与正常模型的电场强度曲线如图6 所示。可以看出,在气隙存在X=150 mm 处电场强度畸变到1.23 kV/mm,正常模型下此处电场强度为1.01 kV/mm,通过计算得到此气隙导致中间接头电场强度增加了21.78%。

图6 缺陷1 与正常模型电场强度对比

3.2 主绝缘杂质缺陷

XLPE 主绝缘表面存在金属颗粒杂质缺陷模型的电场强度与正常模型的电场强度曲线如图7所示。可以看出,金属颗粒的存在改变了附近的电场分布,在金属颗粒的边缘位置,电场畸变尤其明显。金属颗粒边缘附近的最大电场强度达到0.90 kV/mm,而正常模型相应位置电场强度仅为0.75 kV/mm,电场强度增加了20.83%,会对主绝缘造成很大破坏。由图7 可以看出,金属杂质颗粒前后很大范围内的电场也有不同程度畸变。

图7 缺陷2 与正常模型电场强度对比

3.3 外半导电断口处主绝缘割伤缺陷

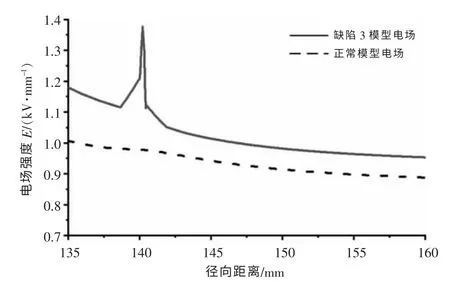

在安装中间接头时容易割伤XLPE 主绝缘表面,因此需紧贴着主绝缘层表面查看电场分布情况。图8 为缺陷3 与正常模型电场强度对比,在X=140 mm 处,由于存在缺陷,缺陷3 电场强度为1.38 kV/mm,正常模型的电场强度为0.98 kV/mm,可见XLPE 主绝缘表面划痕导致其电场强度增加了40.82%。

图8 缺陷3 与正常模型电场强度对比

3.4 主绝缘划伤缺陷

采用位于半导电屏蔽层外表面不同深度的长方体来模拟主绝缘不同划伤程度对电场强度的影响,分别用深度为0.3 mm,1 mm,2 mm,3 mm,4 mm 的长方体模拟划伤缺陷,其中缺损深度为0.3 mm 的气隙缺陷模型与正常模型相应位置的电场强度曲线如图9 所示。由图9 可以看出,缺陷附近出现了2 个尖峰,200 mm 处尖峰电场强度为0.956 kV/mm,215 mm 处尖峰电场强度为0.943 kV/mm,正常模型相应位置电场强度分别为0.878 kV/mm 与0.867 kV/mm,电场强度分别增加了8.88%与8.77%。

图9 缺陷4 与正常模型电场强度对比

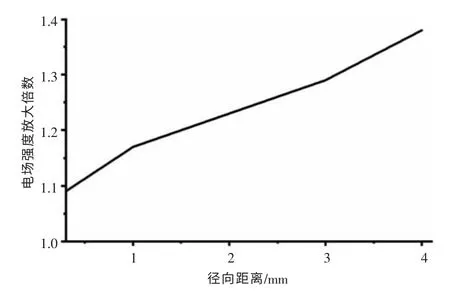

以位于半导电屏蔽层外表面作为基准测量不同缺损深度与电场畸变程度的关系如图10 所示。可以看出,当划伤深度从0.3 mm 增加至4 mm时,最大电场强度基本维持恒定,呈线性关系。当缺陷达到4 mm 时,最大电场强度为无缺损时的1.38 倍。

图10 电场畸变程度与主绝缘划伤深度关系

4 结论

本文在CST Studio 三维电磁场软件中仿真了电缆中间接头4 种典型缺陷,分析缺陷模型与正常模型电场强度分布,得到以下结论:

(1)电缆本体最大电场强度出现在内半导电层与XLPE 主绝缘的介质界面附近,最大电场强度值为4.49 kV/mm。

(2)4 种典型缺陷均能使电缆电场强度畸变,从而导致绝缘劣化。在本文构建的模型中,缺陷3 也就是外半导电断口处主绝缘割伤缺陷引起电场畸变程度相对来说比较严重,电场强度增加了40.82%。因此在实际安装中间接头的过程中应格外小心,尽量减少割伤电缆的情况出现。

(3)主绝缘表面划伤深度为0.3 mm 时可以使其表面电场强度增大8.88%左右,并且电场畸变程度随着划伤深度的增加而增加。