一起柔性直流输电电缆双极短路故障分析

2020-11-04李乃一任广振姜文东邵先军曹俊平

李乃一,陈 俊,任广振,姜文东,邵先军,曹俊平

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.国网浙江省电力有限公司舟山供电公司,浙江 舟山 316021;3.国网浙江省电力有限公司,杭州 310007)

0 引言

具有优异控制特性及功率翻转能力的柔性直流输电技术已在可再生能源接入、远距离孤岛送电、电网互联等方面获得了广泛应用[1-4]。由于柔性直流输电系统本身不具备清除直流线路故障的能力,为减少大气过电压、污闪等引起架空线路故障,柔性直流输电工程大多采用直流电缆[5-6]。其中XLPE(交联聚乙烯)绝缘电缆因其质量轻、易安装、电气及耐热性能好等优势被大量使用[7-9]。

伴随着电网可再生能源大规模接入需求的增加,我国的柔性直流输电技术和XLPE 绝缘高压直流电缆的研发、应用在“十二五”期间获得了快速发展。中国南方电网2013 年12 月在汕头南澳岛风电基地建成了±160 kV 三端柔性直流输电示范工程及37 km 直流陆缆[10]。2014 年7 月,国家电网舟山±200 kV 五端柔性直流输电示范工程投运,共采用直流海缆294 km[11]。不到两年,国家电网厦门±320 kV 柔性直流输电科技示范工程及21 km 直流陆缆于2015 年12 月正式投运[12]。从2012 年开始建设,我国在3 年多的时间内实现了高压直流电缆电压等级的三级跳[13]。目前,±525 kV 直流电缆也正在进行研制和试验[14]。

然而柔性直流输电电缆运行时间尚短,对运行隐患点缺乏认识和经验,也未见对于电缆运行状态评估或缺陷故障的公开报道。2019 年3 月29日±200 kV 舟山柔性直流输电示范工程岱衢线、洋泗线海缆发生双极短路故障,本文介绍了该起故障的发生经过及故障样品检查过程,分析了故障发生原因。

1 双极短路故障经过

1.1 舟山柔性直流输电工程及电缆概况

舟山多端柔性直流输电示范工程于2014 年7月投运,工程在舟山本岛、岱山岛、衢山岛、泗礁岛、洋山岛各设1 座换流站,直流电压等级±200 kV,容量为舟定站400 MW、舟岱站300 MW、舟衢站100 MW、舟洋站100 MW、舟泗站100 MW。

发生故障的岱衢2002 线海缆型号YJQ41-200 kV-1×300 mm2,为纯海缆线路,起于舟岱站,止于舟衢站,共17 km。发生故障的洋泗2004 线海缆型号YJQ41-200 kV-1×300 mm2,陆缆型号YJQ03-Z-200 kV-1×300 mm2,为混合线路,起于舟洋站,止于舟泗站,全长33.1 km,其中海缆29.8 km、陆缆3.3 km。两条线路均于2014 年5 月建成并同时投运。

舟山柔性直流输电工程海缆规格见图1。

1.2 故障概况

2019 年3 月29 日±200 kV 舟山多端柔性直流输电示范工程发生双极短路故障,5 站跳闸。根据保护动作信息,并结合舟岱站与舟衢站之间通信异常情况,判断海缆异常。

对岱衢线海缆进行绝缘测试及故障测距,正极绝缘正常,负极绝缘接地,故障点距舟衢站0.47 km。对洋泗线海缆进行绝缘测试及故障测距,负极绝缘正常,正极绝缘接地,故障点距舟洋站14.26 km。打捞后复测,正极另一故障点测距距舟泗站6 km。两个故障点相距9.74 km。对5 站交流场、联结区、阀厅、直流场进行设备检查,未发现其他异常情况。

图1 舟山柔性直流输电工程海缆规格

1.3 故障选线情况

1.3.1 故障前系统运行方式及负荷情况

故障发生前,舟定站换流器有源运行(定直流电压控制),舟岱站换流器有源运行(定有功功率控制),舟衢站换流器有源运行(定有功功率控制),舟泗站换流器有源运行(定有功功率控制),舟洋站换流器无源运行(定频率控制)。

舟定站输送有功功率73.3 MW,舟岱站输送有功功率-40 MW,舟衢站输送有功功率-10 MW,舟泗站输送有功功率-20 MW,舟洋站输送有功功率0 MW。

1.3.2 故障选线情况

舟岱站岱衢线负极电流和舟衢站岱衢线负极电流方向均为正(换流站流出方向),并结合舟岱站与舟衢站之间通信异常情况,判断岱衢线负极接地。

舟洋站洋泗线正极电流和舟泗站洋泗线正极电流方向均为正(换流站流出方向),判断洋泗线正极接地。

2 故障海缆解体情况

对岱衢线负极海缆1 个故障点样本和洋泗线正极海缆2 个故障点样本进行解体检查。

岱衢线海缆解体至PE(聚乙烯)护套,发现整体损坏(图2)。故障原因为船舶外力破坏。

图2 岱衢线故障海缆

洋泗线海缆解体至半导电阻水缓冲带,外披层、铠装层、缓冲带损坏、铅套表面明显融灼,半导电层表面有直径约2 mm 的击穿孔洞,距舟洋站14.26 km 处故障点铅护套融灼及外护套、铠装层、缓冲带破损面积较大,距舟泗站6 km 处故障点面积稍小(图3)。故障原因为主绝缘径向击穿。

图3 洋泗线故障海缆解体

综上,本次故障过程为岱衢线因船舶外力破坏导致负极接地,系统正极电压在2 ms 左右上升至约380 kV 时,洋泗线正极海缆两处发生本体击穿。因此是一次单极接地后,非故障极在过电压作用下,发展为双极短路的故障。

3 故障海缆解体情况

由于故障海缆样品长度较短,耐压试验无法开展。因此充分利用现有样品,在实验室开展击穿通道观察、介电性能、理化性能、击穿强度等检测项目,考核故障海缆的绝缘劣化情况。

3.1 故障海缆样品

故障海缆样品共6 段:1 号洋泗线距舟洋站14 km 故障段,长度1.5 m,包含击穿点;2 号洋泗线距舟泗站6 km 故障段,长度2 m,包含击穿点;3 号洋泗线距舟泗站6 km 故障段,长度3 m,端部距击穿点约2 m,不包含击穿点;4 号岱衢线故障段,长度1.5 m,包含击穿点;5 号洋泗线备缆;6 号岱衢线备缆。

3.2 击穿通道观察

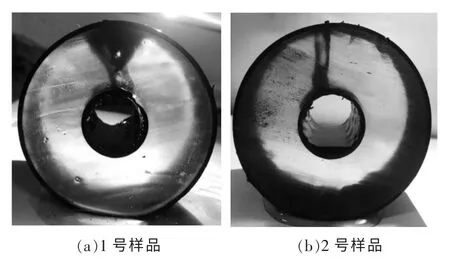

在故障海缆样品1 号、2 号击穿点处取样。将试样浸泡在高温硅油中一段时间,观察击穿通道情况。

图4 为样品1 号,2 号击穿通道情况。可以看到,样品1 号击穿通道从导体屏蔽至外屏蔽呈扇形,样品2 号击穿通道呈直线形;除击穿通道外,1 号,2 号其余位置未见明显缺陷。从击穿通道大小、形状判断,1 号洋泗线距舟洋站14 km处击穿时能量相对较大,2 号洋泗线距舟泗站6 km 处击穿时能量相对较小。

图4 击穿通道

3.3 介电频谱

将故障海缆样品1—6 号环向切削后,从运行电场强度较高的靠近导体屏蔽层2~3 mm 带状试样上剪切42 mm×42 mm 的片状试样。进行表面清洁、压平等预处理后,用离子溅射仪喷金电极,确保电极与试样表面接触良好。采用Concept80 宽带介电谱测量系统,频率范围设置为0.05 Hz~1 MHz。

图5 为样品1—6 号的ε′频谱。可以看到,样品1—6 号的ε′为2.4~2.6,且随频率增大而减小的变化幅度不大;有运行经历的样品1—4 号的ε′较为接近;洋泗线备缆样品5 号的ε′相对较大,岱衢线备缆样品6 号的ε′相对较小。对于备缆,ε′主要取决于绝缘料、生产工艺及储存情况,因此样品5 号和6 号的ε′存在一定差异,而经历一段时间运行过程中的电、热作用后,样品1—4号的ε′趋于一致。

图5 1—6 号样品ε′频谱

图6 为样品1—6 号的tanδ 频谱。可以看到,样品1—6 号的tanδ 数量级为10-3,损耗峰频率范围为10~104Hz;有运行经历的样品1—4 号的损耗峰较为接近;洋泗线备缆样品5 号的损耗峰相对较大,岱衢线备缆样品6 号的损耗峰相对较小;样品1—3 号与5 号相比、样品4 号与6 号相比,损耗峰均增大且向低频移动,说明2 条故障海缆运行一段时间后均形成了羰基、羟基等极性基团,存在一定程度的劣化。

图6 1—6 号样品tanδ 频谱

对于备缆,样品6 号的ε′和tanδ 均小于样品5 号,说明岱衢线备缆生产过程中绝缘料的杂质粒子、交联副产物、抗氧剂等残留相对较少,工艺控制相对较优。

3.4 热刺激电流

将故障海缆样品1 号,2 号,4 号,5 号环向切削后,从靠近导体屏蔽层2~3 mm 带状样品上剪切直径30 mm 的片状样品。进行表面清洁、压平等预处理后,用离子溅射仪喷金电极,确保电极与样品表面接触良好。测试流程见图7,在-60~120 ℃升温过程中测量TSC(最大供电能力)。

图7 TSC 检测流程

通过TSC 分峰曲线计算可得各个峰的陷阱深度和陷阱电荷量。

陷阱深度计算公式为:

式中:H 为陷阱深度;Tm为峰值电流对应的温度;ΔT 为半峰值对应的温度差;k 为玻尔兹曼常数。

陷阱电荷量计算公式为:

式中:β 为升温速率;I 为TSC。

表1 为样品1 号、2 号、4 号、5 号非本征松弛峰的陷阱深度H 和陷阱电荷量Q。可以看到,与备缆样品5 号相比,有运行经历的样品1 号,2 号、4 号各松弛峰的H 均有所增大,Q 均有所增多;样品4 号与样品5 的H 相对接近,仅C3和C4 峰的Q 有所增大;洋泗线样品1 号、2 号C2 峰的H 和Q 均明显大于岱衢线样品4 号,C3和C4 峰的H 也明显较大。

样品4 号的C2 松弛峰的分峰曲线包围面积、陷阱深度H 和陷阱电荷量Q 均小于样品1 号、2号,说明岱衢线样品的劣化程度相对较小。

3.5 红外光谱

将故障海缆样品1—6 号环向切削后,从靠近导体屏蔽层2~3 mm 带状样品上取样。采用IR Prestige-21 型红外光谱仪以透射模式对样品进行红外光谱分析,波长范围为400~4 000 cm-1。

利用羰基指数定量分析劣化过程中分子结构的变化趋势,羰基指数的计算式为:

式中:A1720为羰基吸收峰面积;A2010为不随氧化变化的吸收峰面积,位置在2010 cm-1附近。

图8(a)为样品1—3 号与样品5 号的红外光谱曲线,图8(b)为样品4 号与样品6 号的红外光谱曲线。表2 为样品1—6 号的羰基指数。可以看到,备缆样品5 号,6 号的羰基吸收峰面积和羰基指数均大于有运行经历的样品1—4 号。一般来说,备缆中残余一定的交联副产物,且交联副产物中的乙酰苯含有大量羰基基团,指数相对较高,投运后,随着交联副产物的挥发,羰基指数将下降,而当材料在运行过程中逐渐氧化后,羰基指数将有所升高。从这个角度来说,洋泗线和岱衢线样品的劣化程度不大。

表2 羰基指数

3.6 击穿强度

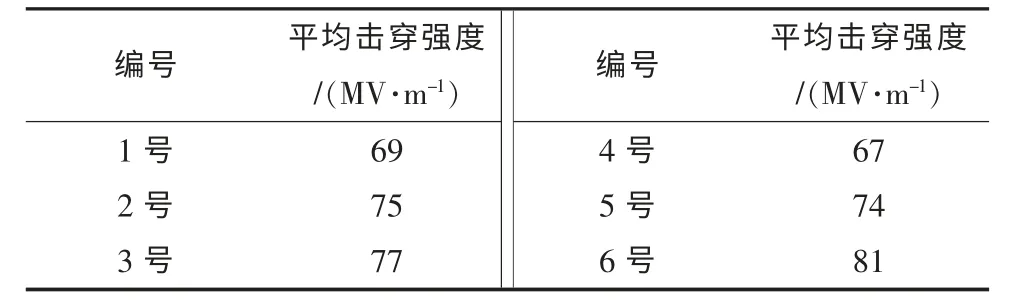

将故障海缆样品1—6 号切削后,从靠近导体屏蔽层取样。在油浴中,测量样品的平均击穿强度。

图8 熔融曲线

表3 为样品1—6 号的平均击穿强度(6 份平均)。可以看到,击穿时能量相对较小的样品2号,3 号的击穿强度与备缆样品5 号接近,与之相比,击穿时能量相对较大的样品1 号的击穿强度下降了8%,遭外力破坏的样品4 号的击穿强度相对备缆样品6 号下降了17%,样品5 号的击穿强度为样品6 号的91%。说明击穿或外破时故障电流的热作用造成了该区域材料击穿强度的下降,下降幅度与击穿能量大小正相关。

表3 击穿强度

综上,洋泗线距舟洋站14 km 处击穿时能量大于距舟泗站6 km 处;以其同型号批次备缆为参照,故障样品的劣化程度不大,洋泗线样品的劣化程度相对大于岱衢线样品;岱衢线备缆生产过程中绝缘料的杂质粒子、交联副产物、抗氧剂等残留相对较少,工艺控制相对较优。因此,绝缘劣化不是造成本次故障的主要原因。

4 故障海缆绝缘设计情况

4.1 海缆设计绝缘水平

洋泗线海缆试验电压见图9。洋泗线海缆型式试验电压388.5 kV(1.85U0×1.05)略高于故障击穿电压380 kV,洋泗线海缆出厂试验电压370 kV(1.85U0)略低于故障击穿电压,交接和预鉴定试验电压290 kV(1.45U0)远低于故障击穿电压。另外,型式试验中执行了±210 kV 叠加±586.5 kV雷电波和±600 kV 操作波的试验,预鉴定试验中执行了±200 kV 叠加±440 kV 雷电波和±620 kV操作波的试验。

图9 洋泗线海缆试验电压

图10 为国内柔直输电工程高压直流海缆主要设计参数对比。

与±160 kV 南澳工程和±320 kV 厦门工程相比,±200 kV 舟山工程洋泗线海缆绝缘厚度较厚,线芯截面较小,工作场强相对较大(较定岱线高9%),但未超过设计场强20 MV/m。其中,厦门柔直系统可单极运行,单极接地后非故障极不会承受2U0过电压,从这一点来说,舟山工程对运行条件和海缆绝缘水平的要求更高。

国内±160 kV 南澳工程、±200 kV 舟山工程、±320 kV 厦门工程3 个柔直输电工程所使用的高压直流电缆料均为北欧化工生产,其常温下的击穿场强高达220 MV/m,90℃下也可达160 MV/m。根据上文的理化分析结果,海缆的击穿场强均在70 MV/m 以上。照此标准,故障海缆绝缘料的耐受水平远超单极接地故障的最大过电压390 kV。

图10 国内柔直输电工程高压直流海缆主要设计参数对比

4.2 老化和空间电荷影响分析

XLPE 电缆在绝缘基料制备和生产挤出过程中会不可避免产生一些缺陷,微观状态下表现为深浅不一的能级陷阱。直流电压下,根据空间电荷限制电流理论,当电场强度超过阈值后,从电极注入到绝缘料中的电子或空穴会被陷阱捕获形成空间电荷,电场发生畸变,导致击穿。北欧化工生产的超纯绝缘料(无纳米添加)声明的长期耐受场强为20 MV/m,最大工作温度为70 ℃。根据测试结果[13],该绝缘料具有较好的空间电荷抑制作用:70 ℃以下,电导电流由欧姆电流区过渡到空间电荷限制电流区的阈值(可宏观地理解为电荷的注入阈值)均大于20 MV/m,即当场强低于该值时,空间电荷注入量较少,目前的制造水平均能达到该目标。

电、热老化会破坏材料分子结构产生缺陷,减少绝缘寿命,同时加剧空间电荷积聚。其中热老化的影响远大于电老化。常温、40 MV/mm 直流电老化25 天后的测试结果表明[15],绝缘料大部分分子链保持完整,老化不严重,空间电荷导致的电场畸变率为11.3%,小于GB/T 31489.1—2015 规定的20%。照此标准,本次故障海缆工作场强低于20 MV/m,同时线路负荷较小,高温影响可不做考虑,因此运行5 年应无严重的绝缘劣化和空间电荷注入。根据上文的理化分析结果,与其同型号批次备缆相比,故障样品无严重的绝缘劣化情况。

5 故障原因分析

5.1 单极接地故障的过电压特性

舟山柔直输电系统为伪双极拓扑结构,即无法单极运行,双极间电位差保持恒定。因此,单极接地故障发生后2 ms 左右,非故障极电压将升高至390 kV。换流阀闭锁后10 ms 左右,电压将下降至320 kV 左右,直至网侧交流断路器分闸后,线路开始放电,电压开始下降,此时距故障发生约100 ms。谐振开关分闸后,线路仅能通过自身电容放电,电压下降速度变缓。故障隔离完成后,交流断路器合闸、换流阀解锁,电压重新上升,由于存在一定的残压,可能超过200 kV发生第二次过冲。

单极接地故障隔离策略如下[16-18]:

(1)单极接地故障发生20 ms,直流电压不平衡保护动作。

(2)保护动作后,立即向5 站发出换流阀闭锁指令,约1 m 后换流阀半桥子模块和阻尼模块闭锁并开始阻尼故障电流;保护动作后,同时还向5 站发出网侧交流断路器分闸指令。

(3)保护动作后约80 ms,交流断路器分闸,交流侧向故障点的注流回路被切断,线路开始通过桥臂电抗、平抗等电抗器续流回路放电,回路电流在阻尼模块电阻的作用下衰减。

(4)交流断路器分闸后约50 ms,电流衰减至谐振开关开断阈值500 A,向故障线路发出谐振开关分闸命令,约130 ms 后,完成故障隔离,如图11 所示。

可见,单极接地故障发生后,包括海缆在内的非故障极需承受300 kV 以上、最高390 kV(上升时间2 ms 左右,约为操作波的3 倍)的过电压100 ms 或更长时间,是舟山柔直系统拓扑结构的固有特性。本次故障中,负极接地故障发生后2 ms 左右,正极在380 kV 时击穿,因此未发生直流电压不平衡保护动作。双极短路故障发生0.3 ms 后,直流过流欠压保护动作,后续故障隔离策略与单极接地故障一致。保护动作正确。

5.2 过电压对直流电缆运行击穿特性的影响

直流电缆在直流稳态条件下的耐受能力极强,故障率、寿命均优于交流电缆,但冲击电压下的耐受水平会明显降低。电压突变可能会导致缺陷的产生或放大,例如进行耐压试验同步局放测量时,逐级升压法测得的放电重复率大于连续升压法。

图11 故障隔离策略及过电压曲线

虽然故障海缆预鉴定执行了运行电压叠加反极性雷电波和操作波的试验,但与试验条件下的标准波形相比,故障波形不同且必然伴随着一定的高频纹波。试验电压缺陷检出能力与故障过电压的等效性仍有待研究。

5.3 历史故障的影响

海缆经受单极接地引起的过电压作用并非首次发生,2017 年9 月,定岱线负极发生一次外破事故,保护动作正常。该次故障可能造成了正极海缆局部损伤,对本次故障有一定影响。

6 结论

本文详细介绍了一起柔性直流输电电缆双极短路击穿故障,分析了故障原因,结论如下:

(1)岱衢线负极海缆因船舶外力破坏导致系统单极接地故障,正极电压在2 ms 左右上升至约380 kV 时,洋泗线正极海缆两处绝缘局部薄弱点在过电压作用下发生本体击穿,最终形成双极短路的故障。

(2)舟山柔直输电系统为伪双极拓扑结构,作为其固有特性,单极接地故障发生后,包括海缆在内的非故障极需承受约2 倍的过电压,因此舟山工程对运行条件和海缆绝缘水平的要求较高。虽然故障样品理化分析结果表明绝缘劣化不是造成本次故障的主要原因,与同型号批次备缆相比,剩余在运海缆绝缘劣化程度不严重。但未来若再次发生单极接地故障,则仍可能发展为双极短路故障,尤其对于线芯截面较小的洋泗线和岱衢线。

(3)发生击穿故障的洋泗线海缆型式试验电压388.5 kV 略高于故障击穿电压380 kV,而出厂试验电压370 kV 略低于故障击穿电压,交接和预鉴定试验电压290 kV 远低于故障击穿电压。另外,虽然故障海缆预鉴定执行了运行电压叠加反极性雷电波和操作波的试验,但由于故障过电压与试验波形存在差异,试验条件下标准波形的缺陷检出能力与故障过电压的等效性仍有待研究。