某油田原油分离器水相出口管线防垢新思路

2020-11-04安高君

王 波,安高君,李 浩,郑 武

(中海石油(中国)有限公司天津分公司辽东作业公司 天津300457)

1 油田结垢问题概述

某海上油田投产将近 10年,油田综合含水目前已达 72%,且产出的地下水矿化度高,在原油处理流程分离器水相管线、调节阀处存在不同程度的结垢现象。如图 1所示,油田原油二级分离器于 2016年12月27日出现水相出口回掺水泵入口压力降低,分离器油水界面居高不下无法调节的现象,经过拆卸发现,水相整条管线都出现不同程度的结垢现象,严重降低了原油二级分离器的处理能力,平台组织人力对该条管线进行了机械切割除垢。

2017年6月,为了巩固机械除垢效果,通过外委对该条管线进行了酸洗除垢。在 2018年再次出现泵入口压力下降的故障现象,同年 8月 22日,申请停产检修,将靠近分离器罐体、不可隔离的管线进行了拆卸除垢,同时拆卸 2016年切割段管道,观察结垢情况是否得到缓解。如图 2所示,通过拆卸发现,罐入口段结垢非常严重,虽然经过 2016年机械除垢和2017年酸洗的管道,管壁依然存在轻微结垢现象,问题并未得到根本性解决。

图1 原油二级分离器水相出口管线结垢Fig.1 Scaling of water phase outlet pipeline of crude oil second separator

图2 2018年垢样实拍Fig.2 Real photos of scale samples in 2018

2017年6月原油一级分离器出口调节阀开度接近 90%,查阅调节阀流通量,判断该阀出现堵塞。经过拆卸检查,发现阀芯堵塞严重,清洗后阀开度从90%降至25%,见图3。

图3 原油一级分离器水相出口调节阀开度曲线Fig.3 Opening curve of water phase outlet control valve of crude oil primary separator

2 结垢因素分析

2.1 垢样分析

针对 2016年 12月底原油二级分离器水相出口严重结垢堵塞的情况,平台委托对原油二级分离器、原油一级分离器水相垢样进行了化验分析,结果如表1、2所示。垢样最主要的成分为碳酸钙,钙含量占垢样的质量分数接近50%。

2.2 水样分析

2.2.1 地下水分析

油田生产水主要产自沙三段,约占生产水的90%,其中沙三段油井又以 A15井和 A24井为突出代表,两口井的生产水接近 800m3/d。如表 3所示,沙三段生产水矿化度高,水型为 NaHCO3型,成垢阳离子Ca2+、Mg2+适中,而成垢阴离子含量非常高。因此,生产水本身也具有一定结垢可能,A15井地面流程单流阀就出现过结垢堵塞的现象,如图4,与分析相符合。

表1 样本信息Tab.1 Sample information

表2 检测项目及检测结果Tab.2 Test items and results

表3 A15井水样分析Tab.3 Water sample analysis of oil well A15

图4 A15井结垢实例Fig.4 Scaling of pipeline in oil well A15

2.2.2 水源井水分析

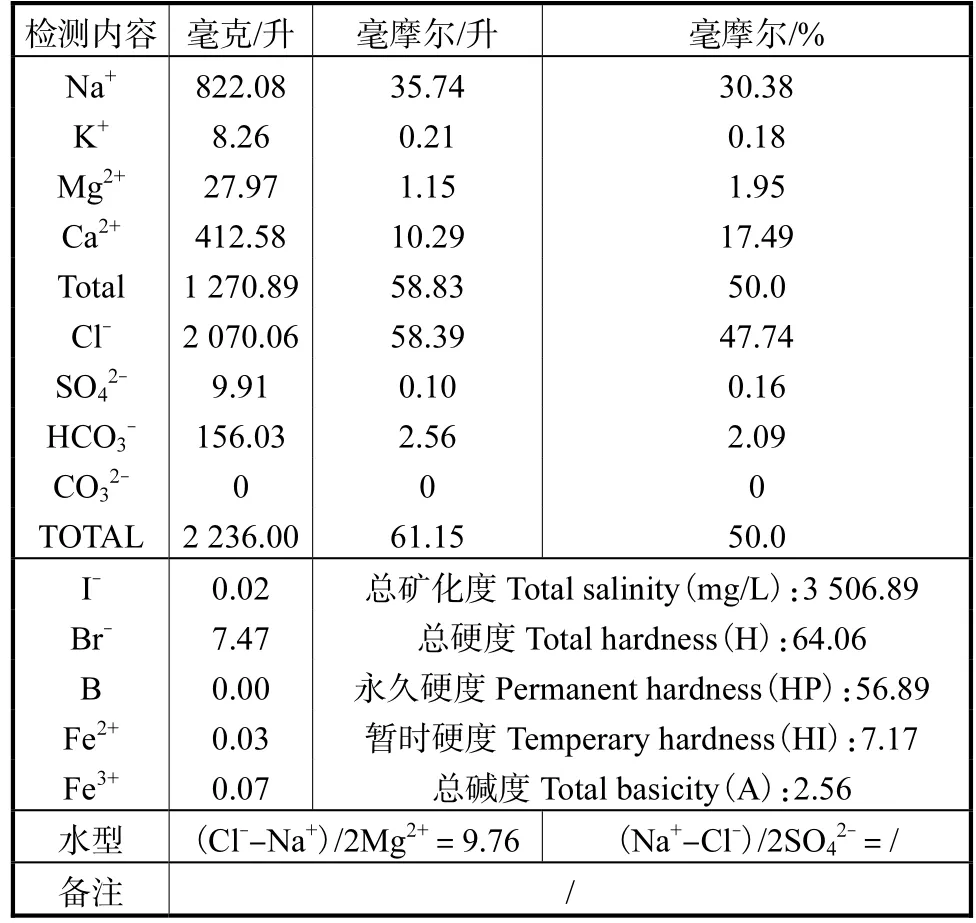

原油分离器中水源井水组分来自于反洗水,通过化验数据分析,可知水源井水水型为 CaCl2型,成垢阳离子Ca2+、Mg2+含量非常高,而成垢阴离子含量则非常低,见表4。

表4 水源井水样分析Tab.4 Water sample analysis of water well

2.3 生产水和水源井水混合后结垢趋势分析

根据SY/T 0600—2009《油田水结垢趋势预测》采用 Stiff和 Davis经验(SI)法、稳定指数(SAI)法、饱和系数法及 PTB结垢程度预测法,对油田馆陶组水源井水与沙三段地层水进行碳酸盐垢预测。

结垢指数(SI)是描述水样是否结 CaCO3垢的指标。若 SI<0,CaCO3未饱和,不结垢;若 SI>0,可能结垢。从图 5 SI值与预测温度及混合水比例变化关系可以看出,在预测温度范围(40~80℃)内,A16井馆陶组水源井水与沙三段地层水不同比例混合后 SI均大于0,说明CaCO3已饱和,有可能结垢。且SI值随着温度的升高而增大,也即结垢能力随着温度的升高而增强。同一温度下,单一馆陶组水源井水 SI值最小,与沙三段地层水混合后,SI值逐渐增大,在混合比例 1∶2~1∶3时出现最大值,即结垢能力最大。

SAI为稳定指数,是描述水样 CaCO3结垢能力的数值。具体评价标准:SAI=4.5~5.0为严重结垢;SAI=5.0~6.0为轻度结垢;SAI=6.0~7.0为轻微结垢或腐蚀;SAI=7.0~7.5时轻度腐蚀;SAI>7.5时严重腐蚀。从图6可以看出,温度为80℃时,单一水源井水、沙三段地层水以及二者不同比例混合水的SAI值均小于5.0,为严重结垢程度,且水源井水与地层水比例为1∶2~1∶3时,SAI值最小,结垢能力最大。随着温度的降低,SAI值有所增大,即结垢能力有所减小。温度为 70、60℃时,水源井水与沙三段地层水比例在 5∶1~0∶1,SAI均在 5.0以下,有严重结垢趋势。温度为 50℃时,水源井水与地层水比例为 3∶1~1∶7,SAI在 5.0以下,有严重结垢趋势,其他比例 SAI值在 5.0~6.0,有轻度结垢趋势。温度低于50℃时,SAI各比例混合水SAI值在5.0~6.0,有轻度结垢趋势。

图5 SI与温度的变化关系曲线Fig.5 Relationship curve of scaling index with temperature change

图6 SAI与温度的变化关系曲线Fig.6 Relationship curve of saturation index with temperature change

如图7所示,以CaCO3垢最大结垢量来判断,水源井水与沙三段地层水混合后,在 5∶1~3∶1时,CaCO3最大结垢量逐渐增大,混合水比例在 2∶1~1∶7时,CaCO3最大结垢量随沙三段地层水比例增大而降低。在混合比例1∶3时,出现最大峰值,且随温度升高,最大结垢量也随之增加。温度为 80℃、混合比例为 1∶3时,CaCO3最大结垢量可达566.7mg/L,相比混合前的单一水源井水、沙三段地层水最大结垢量增加了近 400mg/L。因此,以水源井为注入水,会对沙三段油藏近井地带造成严重的结垢堵塞。

图7 CaCO3最大结垢量与温度的变化关系曲线Fig.7 Relationship curve of CaCO3 maximum scaling with temperature change

PTB值是描述水体CaCO3结垢程度的另一种表述。当 PTB<0时,无垢;0<PTB<100时,小量垢;100<PTB<250时,垢多且硬;PTB>250时,结垢极其严重。图8为结垢程度PTB值与温度及混合比例的关系图,由图可知,当A16井馆陶组水源井水与沙三段地层水以不同比例混合后,PTB值均高于未混合前的单一水源井水以及沙三段地层水。在混合比例为 5∶1~1∶3,PTB值大于 100,结垢程度为垢多且硬,混合水比例为 3∶1时出现最大值,随着地层水比例的升高,PTB值进一步降低。当混合水比例达到 1∶5~1∶7时,PTB 值小于 100,结垢程度为少量垢。

综上可知,无论哪种比例混合,都有结垢可能,在原油二级分离器的高温低压环境,结垢能够达到最大化,这也是为什么原油一级分离器水相结垢程度轻,原油二级分离器水相结垢程度严重的主要原因。

3 防垢措施

通过分析,发现了油田原油分离器管线结垢的原因,只有避免沙三段生产水和水源井水混合后进入原油分离器,不让生产水中高浓度的HCO3-、CO32-等成垢阴离子和水源井水中高浓度的 Ca2+等成垢阳离子结合,才能真正地遏制住原油分离器的水相结垢。结合油田实际,平台采取了以下措施。

3.1 避免生产水和水源井水混合进入原油分离器

水源井水进入原油分离器的途径,为核桃壳反洗污水转液进入原油流程,通过大量实验,反洗污水直接进入污水处理系统,不会对水质处理造成影响。因此,反洗污水流程经过优化,调整至生产水除气罐入口,可从根本上避免水源井水和生产水混合进入原油分离器,也就阻断了水源井水的成垢阴离子和生产水成垢阳离子的结合。

3.2 控制进入原油二级分离器的水量

因为沙三段地下水自身的各种离子成分,也有结垢的可能性,且污水系统各设备收油、排底水等操作,少量的水源井水还是会通过污油泵、闭排泵进入原油处理系统。对于原油二级分离器来说,只要降低了进入原油二级分离器的水量,也就从总量上降低了各种成垢离子浓度。通过投用和调试原油二级分离器水室调节阀,同时结合原油一级分离器水腿的调节,让进入原油二级分离器的原油含水率从 20%降至5%,从而进入原油二级分离器的水从200m3/d减少到大约40m3/d。在总体上,控制了原油二级分离器各种成垢离子的浓度。

3.3 优化药剂注入流程

原防垢剂注入流程只是从污水处理第一级开始注入,而从井口到原油分离器出口,都没有防垢剂注入。因此原油分离器分离出的水是不含防垢剂的。虽然原油一级分离器的压力和温度对成垢不是有利条件,但是在水相调节阀处,也容易结垢。通过对防垢剂进行重新选型,确定了能够同时满足油相和水相注入的防垢剂 BHF-16,注入到生产管汇,让原油分离器中的生产水中含有防垢剂而减缓结垢。

3.4 调整原油二级分离器的温度

原油二级分离器的温度受海管原油外输温度的制约,可调整的范围很小。根据结垢的趋势预测图,温度越低越有利于缓解结垢,操作班组将原油二级分离器的温度从70℃调至67℃。

4 应用效果及结论

2018年12月项目完成前,对原油分离器水相出口管线先后进行了2次机械除垢,1次申请停产检修专项除垢,不但造成的人力物力以及产量损失是巨大的,且可能出现重复性工作,是制约油田稳定生产的顽疾。采取上述措施后,原油一级分离器水相出口调节阀拆卸清洗频率从每季度1次降低到1年1次,之前原油一级分离器至原油二级分离器之间的原油加热器清洗频率也从 1年 1次外委清洗,降低至 2年1次清洗。通过定期拆卸管道检查,各原油分离器水相出口管线内部结垢趋势也得到了缓解。

本油田打破传统的防垢方式,属于一种创新的防垢思维,也为其他油田在类似问题处理方面提供了理论依据和实践经验。