氧硫比与水硫比对硫氧镁胶凝材料性能的影响

2020-11-04郑安然詹炳根杨咏三

郑安然, 詹炳根, 杨咏三

(合肥工业大学 土木与水利工程学院,安徽 合肥 230009)

0 引 言

轻烧氧化镁和一定浓度的硫酸镁溶液混合后形成的MgO-MgSO4-H2O三元胶凝体系,称为硫氧镁胶凝材料。与普通硅酸盐水泥相比,硫氧镁胶凝材料具有凝结硬化快、早期强度高、耐腐蚀性优等特点,且无需湿养护、生产能耗低,可广泛应用于生产建筑轻质保温板和耐火材料[1-2],但同时硫氧镁胶凝材料存在易变形、开裂、易吸潮返卤及耐水性差等缺点。为了改善硫氧镁胶凝材料的工作性能,国内外学者已经做了一定的研究。文献[3]研究了粉煤灰对硫氧镁胶凝材料抗压强度的影响,结果表明粉煤灰颗粒的填充孔隙作用使得硫氧镁水泥硬化体更加密实,可提高硫氧镁水泥抗压强度;文献[4]研究了固硫灰掺量对硫氧镁水泥的抗压强度、耐水性、体积稳定性的影响,结果表明在试验掺量范围内,随着固硫灰掺量的增加,硫氧镁水泥的抗压强度、耐水性和体积稳定性均有所提高;文献[5]的研究结果表明,柠檬酸可延缓硫氧镁水泥的凝结时间,提高硫氧镁水泥的强度,有效抑制硫氧镁水泥的收缩,提高水泥耐酸碱腐蚀能力;文献[6]研究了原料配比对硫氧镁胶凝材料的影响,结果表明,当氧硫比为1.8、水硫比为0.9、柠檬酸掺量为1.2%时,硫氧镁水泥的力学性能最好;文献[7-8]研究发现,MgO与MgSO4的摩尔比不同时,内部水化产物也有所不同;文献[9]则指出较高MgO与MgSO4摩尔比和较低H2O与MgSO4摩尔比的硫氧镁胶凝材料可以产生更多的碱式硫酸镁相。

综上所述,目前国内外关于硫氧镁胶凝材料的改性研究主要是通过掺加外加剂或外加组分实现的,而通过改变原料配比的相关研究还比较少,且已有的相关研究内容也不够全面,不利于促进硫氧镁胶凝材料的进一步推广和使用。本文通过固定改性剂掺量,分别改变m(MgO)∶m(MgSO4)(简称“氧硫比”)和m(H2O)∶m(MgSO4)(简称“水硫比”)来研究两者对硫氧镁胶凝材料性能的影响。

1 实 验

1.1 原材料

轻烧氧化镁(MgO)。由菱镁矿破碎、磨粉后在750~850 ℃下煅烧而成,工业级,辽宁海城永振氧化镁厂生产,主要化学组成见表1所列。

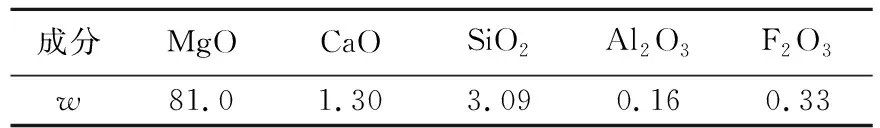

表1 轻烧氧化镁的化学成分及其质量分数 %

七水硫酸镁晶体(MgSO4·7H2O)。工业级,运城市盐湖区智信化工物资有限公司生产,主要化学组成见表2所列。

表2 工业用七水硫酸镁化学成分及其质量分数 %

柠檬酸(C6H8O7)。化学纯,无锡市展望化工试剂有限公司生产。

水。实验用水均为自来水。

1.2 实验方案及硫氧镁胶凝材料的制备

实验中改性剂柠檬酸掺量按轻烧氧化镁质量的1.3%固定不变,分别改变水与七水硫酸镁晶体质量比(水硫比)、轻烧氧化镁与七水硫酸镁溶液质量比(氧硫比)来研究氧硫比和水硫比对硫氧镁胶凝材料的强度、干燥收缩、耐水性以及耐酸碱腐蚀性的影响,实验具体方案见表3所列。

表3 实验方案

制备胶凝材料时,先称量所需的柠檬酸和七水硫酸镁晶体倒入拌合水中慢速搅拌直至完全溶解,慢搅的同时将轻烧氧化镁倒入溶液,待轻烧氧化镁全部加入完毕后,快速搅拌5 min形成均匀的硫氧镁胶凝材料浆体,浇筑到试模中振捣密实,刮平表面,将试件放置在温度为(20±2) ℃;相对湿度为(60±5)%的环境中养护24 h之后拆模,最后放入温度为(20±2) ℃、相对湿度为95%的标准恒温恒湿养护箱中养护至规定龄期后进行相关的性能测试。

1.3 测试方法

抗压与抗折强度测试参照文献[10]进行,使用尺寸为40 mm×40 mm×160 mm的试件,在经过28 d标准养护后使用电液伺服电子压力试验机进行强度测试。

干燥收缩实验制作尺寸为40 mm×40 mm×160 mm的试件在比长仪上进行,试件成型养护24 h后脱模,测量其初始长度,之后在温度(20±2) ℃、相对湿度(60±5)%中养护至1、3、7、14、56 d,测量各龄期试件的长度。试件的干燥收缩率为:

(1)

其中,εt为试件养护至测试龄期时的干燥收缩率;lt为试件养护至测试龄期的长度测量值;l0为试件的初始长度;l为试件的有效长度,本试验取150 mm。

耐水性实验。本次实验采用软化系数来表征硫氧镁胶凝材料的耐水性,试件经过28 d标准养护后,一部分测试抗压、抗折强度,另一部分放置水中浸泡28 d后测试抗压、抗折强度,其耐水软化系数为:

(2)

其中,φ为耐水软化系数;σ0为试件经过28 d标准养护后强度指标;σ1为试件浸水28 d后的强度指标。

耐酸碱腐蚀性实验。试件经过28 d标准养护后,一部分测试抗压、抗折强度,另一部分分别放置于质量分数均为5%的盐酸、硫酸和NaOH溶液中浸泡28 d后测试试件经过腐蚀后的抗压、抗折强度,以强度保留率表征硫氧镁胶凝材料的耐酸碱腐烛性,强度保留率的计算公式为:

(3)

其中,k为试件经过酸碱腐蚀后的强度保留率;f1为试件经过酸碱腐蚀28 d后的强度指标;f0为试件经过28 d标准养护后强度指标。

2 实验结果与讨论

2.1 氧硫比、水硫比对强度的影响

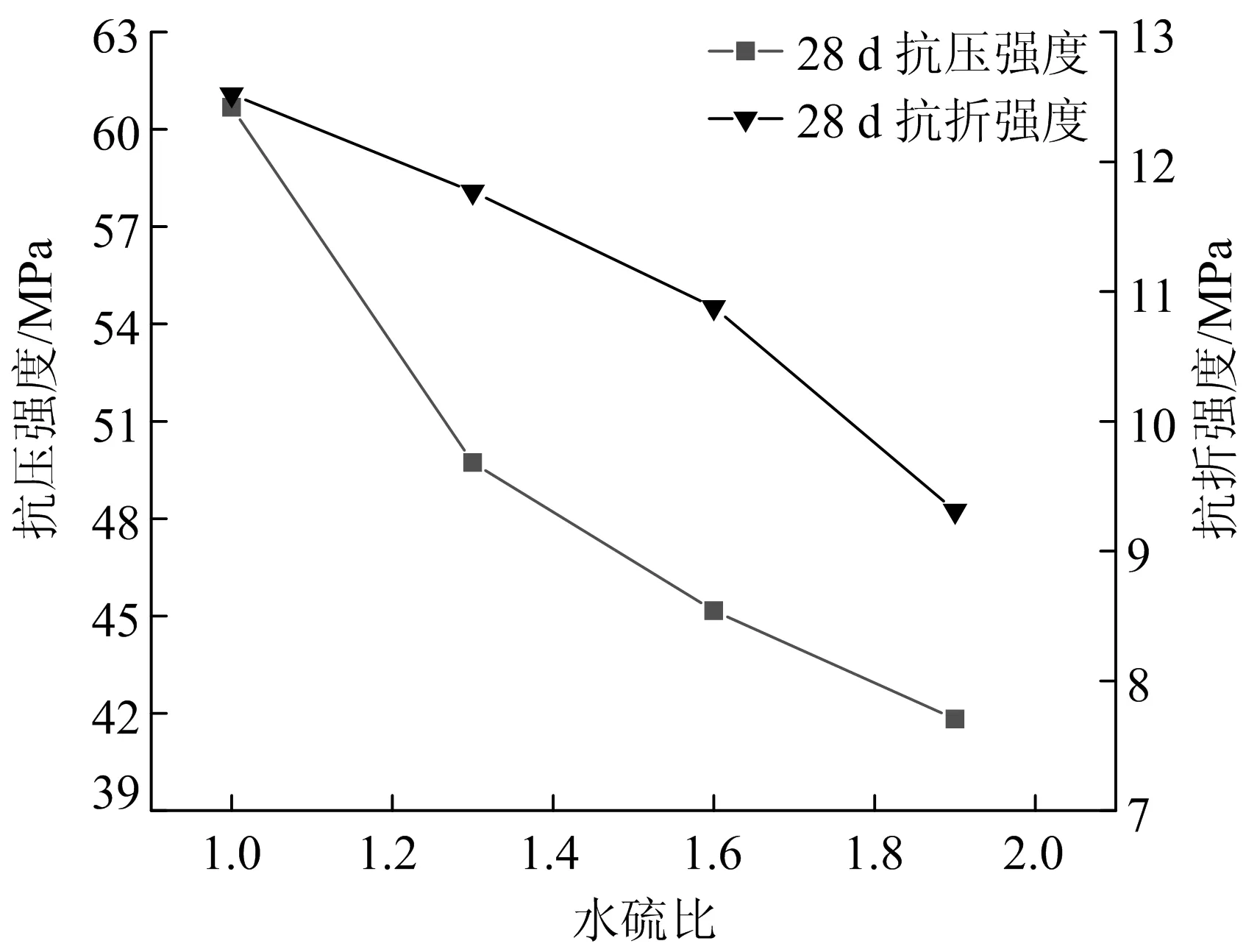

氧硫比、水硫比对硫氧镁胶凝材料强度的影响如图1所示。

(a)

(b)图1 氧硫比和水硫比对硫氧镁胶凝材料强度的影响

由图1a可知,当水硫比为1.0时,硫氧镁胶凝材料28 d抗压和抗折强度均随着氧硫比的增大先升高后降低,氧硫比为1.7时,抗压与抗折强度均达到最大值,分别为60.68 MPa和12.52 MPa。研究表明,硫氧镁胶凝材料水化产物存在Mg(OH)2,当轻烧氧化镁掺量超过一定值时,体系存在未反应的MgO,未反应的MgO在一定程度上起到填充内部孔隙的作用,从而提升硬化浆体的致密性,但大量MgO和Mg(OH)2的存在会因密度不同而产生内应力;并最终导致材料内部微观裂缝的产生[11],这也是氧硫比超过1.7时硫氧镁胶凝材料强度降低的主要原因之一。微观分析表明,在一定范围内增大氧硫比,基体趋于更加稳定的状态,当氧硫比进一步增大时,水化产物Mg(OH)2会进一步增多,但是Mg(OH)2不具有胶凝性,从而导致硫氧镁胶凝材料硬化浆体的力学性能降低[12]。

从图1b可以看出,当氧硫比为1.7时,硫氧镁胶凝材料28 d抗压和抗折强度均随着水硫比的增大而一直降低;当水硫比为1.9时,硫氧镁胶凝材料28 d抗压强度为41.82 MPa、抗折强度则仅为9.31 MPa,较水硫比为1.0时抗压与抗折强度分别降低了31.1%和25.6%。这主要是由于水硫比增大,硫氧镁胶凝材料水含量增多,孔隙率会明显上升,导致胶凝材料力学性能的下降。

2.2 氧硫比、水硫比对干燥收缩的影响

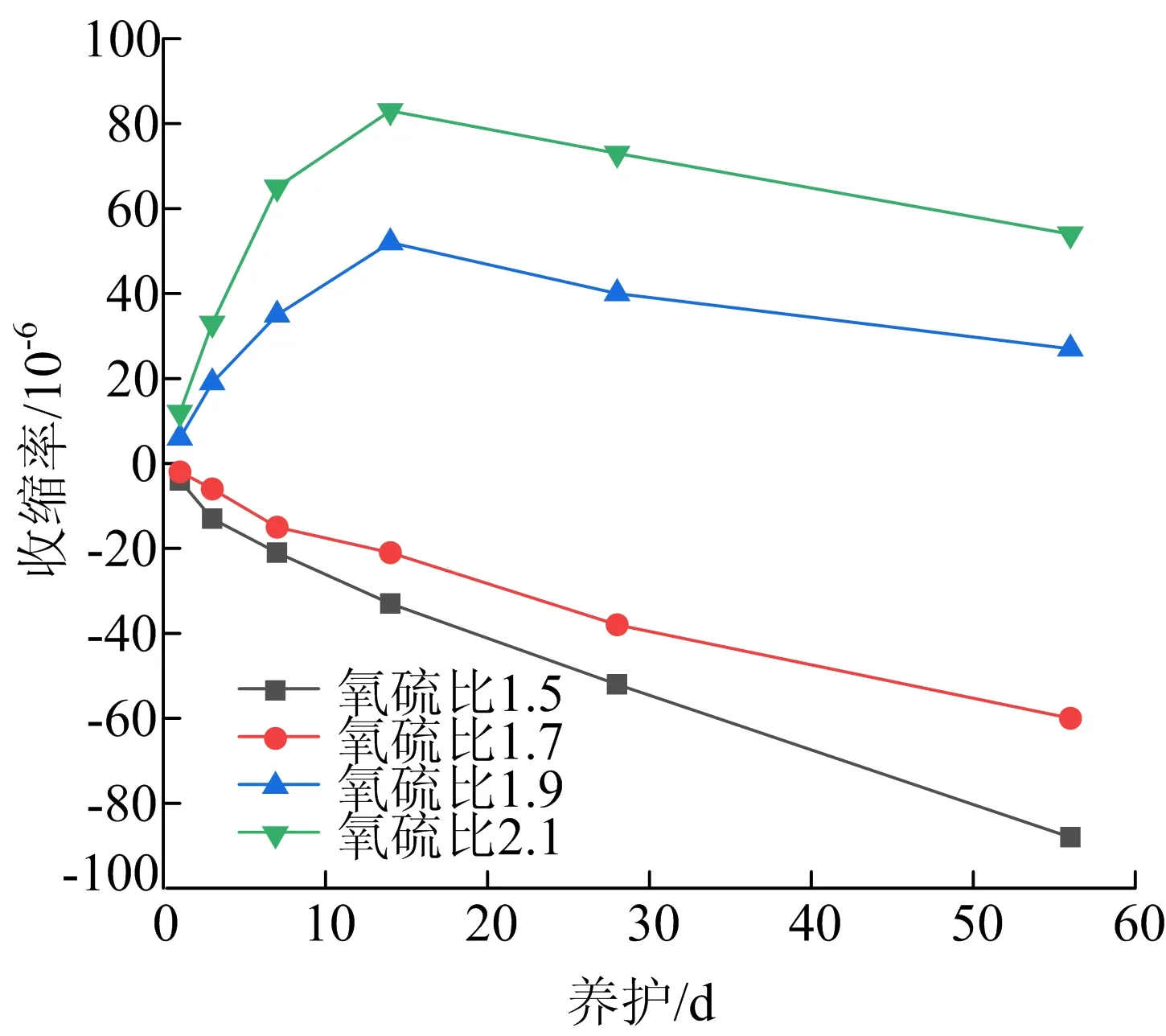

氧硫比、水硫比对硫氧镁胶凝材料干燥收缩的影响如图2所示。

由图2可知,当固定水硫比不变、氧硫比为1.5和1.7时,试件所测得的收缩率均随着养护龄期的延长而不断增大,收缩率呈现线性发展趋势。当养护至56 d时,氧硫比为1.5和1.7的试件干燥收缩率分别达到了88×10-6、60×10-6;而当氧硫比提高到1.9和2.1时,试件的变形则由收缩转变为膨胀,但膨胀率随着养护龄期的延长呈现先升高后降低的趋势。从图2a可以看出,在养护1~14 d时,膨胀率随着养护时间的延长而增大,当养护至14 d时,氧硫比为1.9和2.1的试件膨胀率均达到最大值,分别为52×10-6、83×10-6,当养护时间超过14 d时,试件膨胀率又开始下降。

(a) 氧硫比

(b) 水硫比图2 氧硫比和水硫比对硫氧镁胶凝材料干燥收缩的影响

从总体来看,硫氧镁胶凝材料的养护变形由较低氧硫比时的收缩向较高氧硫比时的膨胀发展,这主要是由于轻烧氧化镁的质量相对增加,过剩的MgO与水发生化学反应生成水镁石,即Mg(OH)2晶体,从而使得基体体积膨胀[13]。研究结果[14]表明,轻烧氧化镁对水泥基材料的干燥收缩有一定的抑制作用,使得水泥基材料抗干缩能力有所加强,这种抗干缩能力随着氧化镁掺量的增加而增大,随着干燥龄期的延长而更加明显。

当固定氧硫比不变时,单一改变水硫比,从图2b可以看出,硫氧镁胶凝材料的干燥收缩持续发展,在相同的养护龄期下,收缩率随着水硫比的增大而增大。在养护初期1~7 d时,各水硫比下的干燥收缩率曲线较陡,收缩变形速率发展较快,当养护超过7 d时,虽然收缩变形仍在发展,但是可以明显看出,发展速率趋于放缓。养护至56 d时,水硫比为1.0、1.3、1.6、1.9试件各自对应的收缩率达到最大值,分别为60×10-6、90×10-6、123×10-6和144×10-6。相比较而言,水硫比为1.0和1.3时,养护初期硫氧镁胶凝材料收缩值还较小,随着养护龄期的进一步延长收缩变形才会有较为明显的发展。但与水硫比为1.0和1.3时表现不同的是,水硫比为1.6和1.9时的硫氧镁胶凝材料收缩变形主要发生在养护早期,养护后期收缩变形发展缓慢。

从总体来看,硫氧镁胶凝材料干燥收缩变形随着水硫比的增大而不断发展,这主要是由于用水量的增加降低了硫酸镁溶液的质量浓度,同时也降低了硫氧镁胶凝材料浆体的密实度,基体的孔隙率有所增加,因而收缩变形随着养护时间的延长持续发展。

2.3 氧硫比、水硫比对耐水性的影响

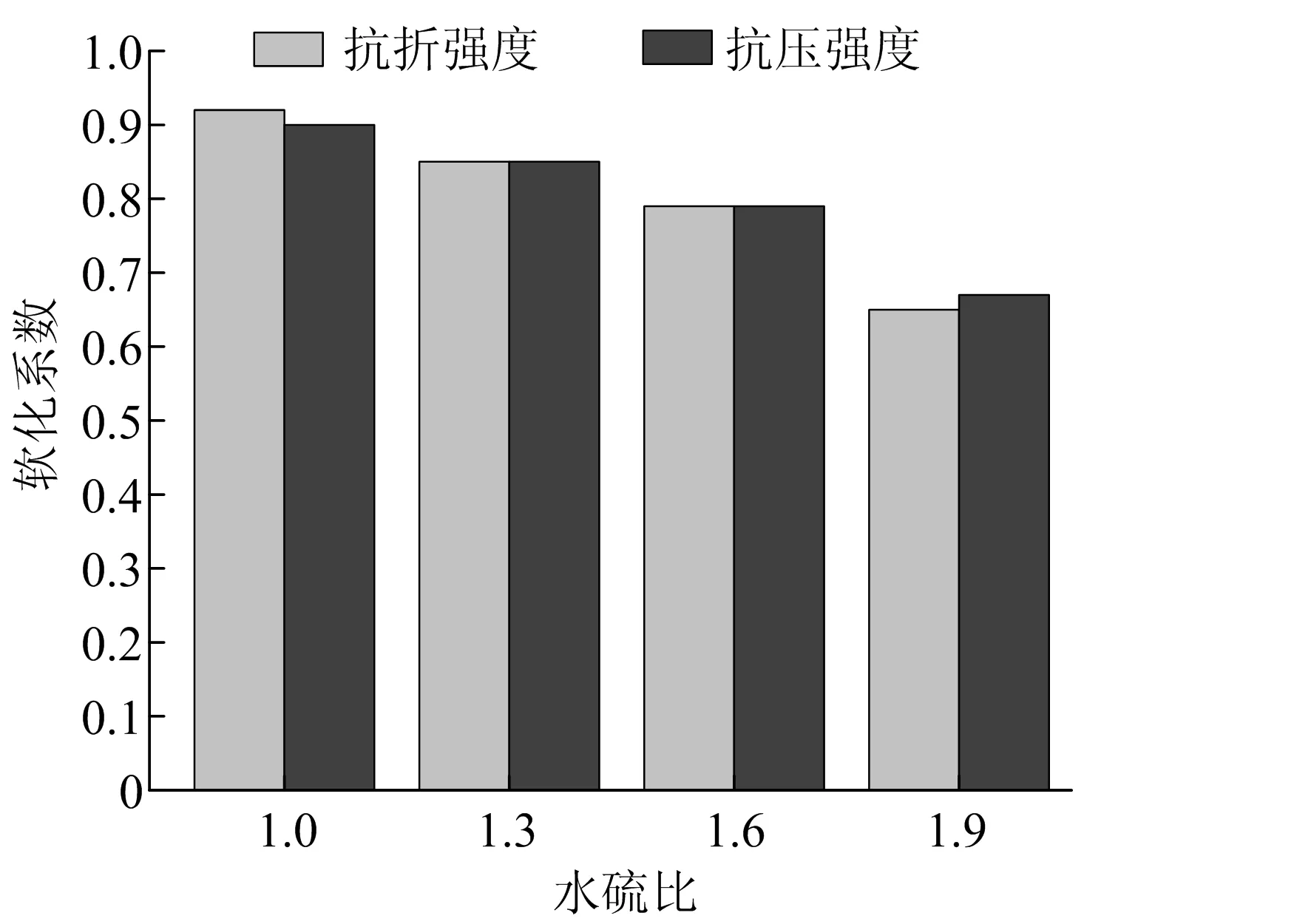

氧硫比、水硫比对硫氧镁胶凝材料耐水性的影响如图3所示。

(a)

(b)图3 氧硫比和水硫比对硫氧镁胶凝材料耐水性的影响

从图3a可以看出,固定水硫比不变,硫氧镁胶凝材料的抗压和抗折强度耐水软化系数均随着氧硫比的增大先升高后降低,其耐水性在氧硫比为1.5~1.7之间时会随着氧硫比的增加而提高;当氧硫比为1.7时,抗压与抗折强度软化系数均达到最大值,分别为0.90和0.91,此时试件耐水性能最佳;当氧硫比超过1.7时,软化系数又开始下降。

如前文分析,轻烧氧化镁掺入过多,过剩的MgO与水发生化学反应生成疏松片状的Mg(OH)2晶体引起体积膨胀,破坏了胶凝材料基体内部结构的稳定性,从而导致材料耐水性能下降。但是氧硫比为1.9时的软化系数要低于氧硫比为1.7时的软化系数,却仍然要高于氧硫比为1.5时的软化系数,这可能是由于氧硫比为1.5时,MgO掺量低于体系反应所需用量,导致水化产物产生较少、结构不够密实、孔隙率较大、耐水性差。因此,本文所说的耐水性下降是相对而言,并不是绝对的。

从图3b可看出,当固定氧硫比不变时,硫氧镁胶凝材料的抗压和抗折强度耐水软化系数均随着水硫比的增大而降低。在水硫比为1.0时,抗压与抗折强度软化系数分别为0.90和0.92;当水硫比增加至1.9时,软化系数则分别降至0.67和0.65,降幅分别达到了25.6%和29.3%,耐水性下降幅度非常明显。

2.4 氧硫比、水硫比对耐酸碱腐蚀性的影响

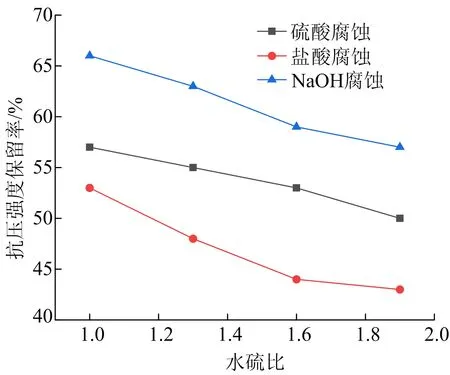

氧硫比对硫氧镁胶凝材料抗压和抗折强度耐酸碱腐蚀性的影响如图4所示。

(a)

(b)图4 氧硫比对抗抗压、折强度耐酸碱腐蚀的影响

从图4a可看出,当固定水硫比不变,硫氧镁胶凝材料抗压和抗折强度经过酸碱腐蚀后的强度保留率均随着氧硫比的增大先升高后降低,但经过不同溶液腐蚀后强度保留率的最大值对应的氧硫比不同。其中在经受盐酸与硫酸溶液腐蚀时,抗压和抗折强度保留率在氧硫比为1.5~1.7之间随着氧硫比的增大而升高;氧硫比为1.7时,硫酸腐蚀抗压和抗折强度保留率达到最大值,分别为57%和58%,盐酸腐蚀强度保留率最大值则分别为53%和55%;氧硫比超过1.7时,强度保留率又开始下降。当经受NaOH溶液腐蚀时,抗压与抗折强度保留率最大值分别达到了69%和72%,与盐酸和硫酸腐蚀表现不同的是,此时最大值对应的氧硫比为1.9。

由此可知,固定水硫比不变,氧硫比为1.7和1.9分别是硫氧镁胶凝材料耐酸性溶液腐烛和耐碱性溶液腐烛的临界点,此时材料耐酸碱溶液腐烛性能最佳,当氧硫比超过或小于该值时,材料耐酸碱腐蚀能力都会下降。

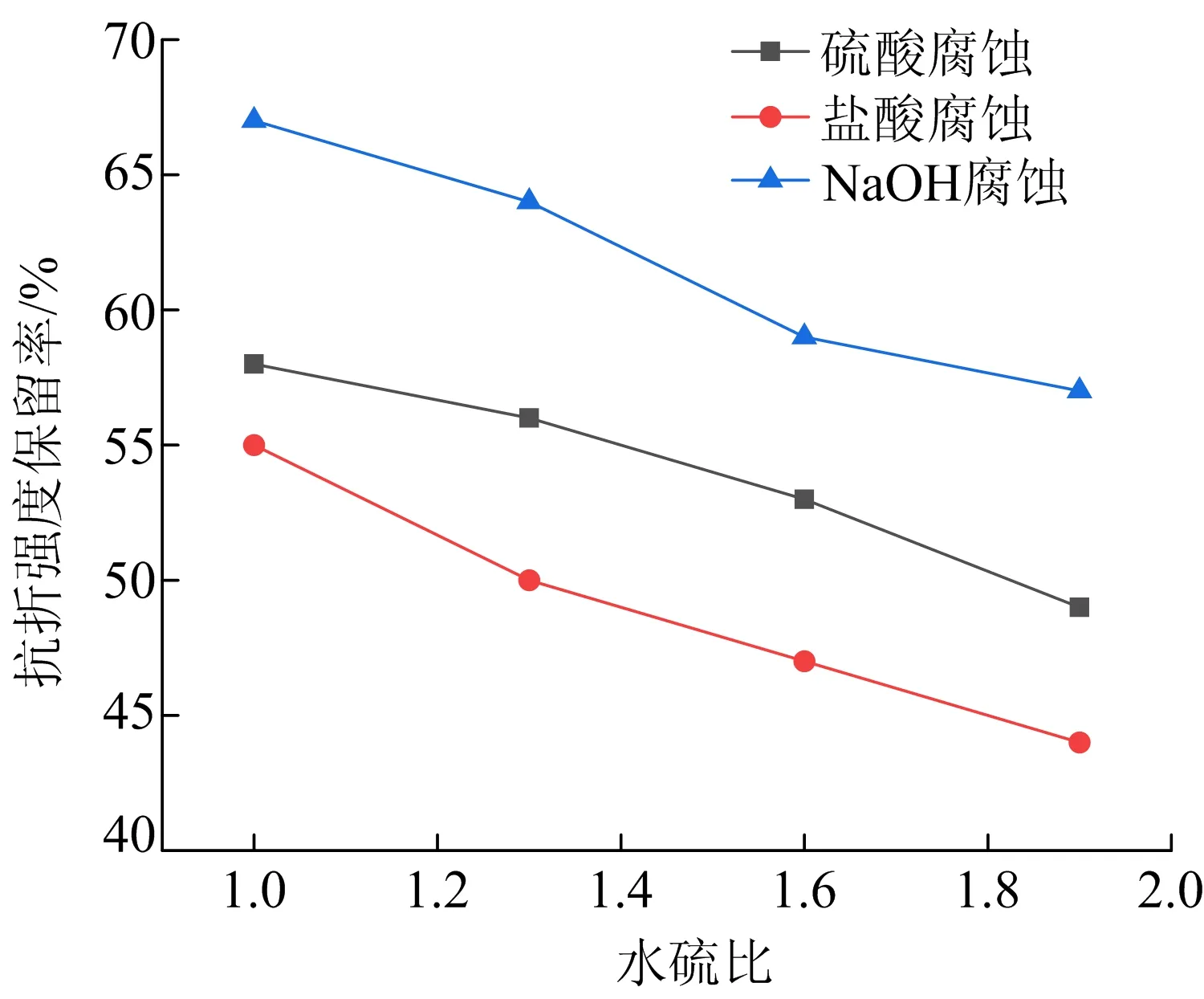

水硫比对硫氧镁胶凝材料抗压与抗折强度耐酸碱腐蚀性的影响如图5所示。

(a)

(b)图5 水硫比对抗压、抗折强度耐酸碱腐蚀的影响

由图5可知,当固定氧硫比不变时,硫氧镁胶凝材料抗压、抗折强度经过酸碱腐蚀后的强度保留率随着水硫比的增大而不断下降。当水硫比为1.9时,抗压强度耐硫酸、盐酸和NaOH溶液腐蚀后强度保留率分别为50%、43%、57%,抗折强度保留率也分别仅为49%、44%、57%。

总体来看,在相同的氧硫比和水硫比下,硫氧镁胶凝材料耐酸碱腐蚀能力的大小顺序为耐NaOH溶液腐蚀、耐硫酸溶液腐蚀、耐盐酸溶液腐蚀。

3 结 论

(1) 固定水硫比,硫氧镁胶凝材料抗压和抗折强度均随氧硫比的增大先升高后降低,氧硫比为1.7时抗压和抗折强度均达到最大值;固定氧硫比,硫氧镁胶凝材料抗压和抗折强度均随水硫比的增大而不断降低。

(2) 硫氧镁胶凝材料的养护变形随着氧硫比的增大由收缩转为膨胀,但膨胀率随着养护时间的延长先升高后降低;随着水硫比的增大,硫氧镁胶凝材料始终处于收缩状态,养护时间越长,收缩率越大。

(3) 硫氧镁胶凝材料强度耐水软化系数随着氧硫比的增大先升后降,在氧硫比为1.7时耐水性能最好;固定氧硫比时,耐水性随着水硫比的增大而不断降低。

(4) 不同氧硫比和水硫比下,硫氧镁胶凝材料耐酸碱腐蚀能力的大小顺序为耐NaOH溶液腐蚀、耐硫酸溶液腐蚀、耐盐酸溶液腐蚀,氧硫比为1.7和1.9分别是硫氧镁胶凝材料耐酸性溶液腐烛和耐碱性溶液腐烛的临界点;在固定氧硫比时,硫氧镁胶凝材料耐酸碱腐蚀能力随着水硫比的增大而一直下降。