负压动态调控下矿井瓦斯抽采工况参数变化对比与分析

2020-11-04陈勇

陈 勇

(1.中煤科工集团重庆研究院有限公司,重庆 400037; 2.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201)

瓦斯抽采是防治煤与瓦斯突出、实现瓦斯抽采达标、防止瓦斯积聚和超限,以及煤层气利用等最为经济有效的技术措施[1-2]。煤层瓦斯抽采过程中涉及的抽采工况特性参数主要有抽采负压、抽采浓度、抽采量、抽采压差、漏气率、流速及抽采系统阻力等,工况参数动态变化、调控与监测对瓦斯抽采效果的作用和影响极为关键[3]。抽采负压是影响煤层瓦斯抽采效果的关键因素。通过瓦斯抽采系统中动力单元(泵站)产生的负压,在煤体内部形成促使瓦斯流动的压力差,瓦斯解吸、扩散、渗流并通过孔隙、裂隙通道流向抽采钻孔,进而持续不断地实现瓦斯抽采。

国内外专家学者针对煤层瓦斯抽采期间负压动态调控与瓦斯抽采效果的对应关系开展了深入研究,对抽采负压调控下的瓦斯抽采效果也提出了不同的见解。王兆丰等[4]认为提高抽采负压可以提高瓦斯抽采效果,但在抽采时效作用下瓦斯抽采量增幅则呈衰减趋势;刘建元等[5]研究了孔口负压对瓦斯抽采效果的影响规律,当抽采时间一定时,随瓦斯抽采负压增高,初期瓦斯抽采效果显著提升,但随瓦斯抽采负压作用逐渐减弱,瓦斯抽采效果提升幅度会越来越小;程远平等[6]认为随瓦斯抽采时间延长瓦斯抽采负压作用会逐渐减弱,降低抽采负压可有效提高抽采瓦斯浓度,并针对性地提出了抽采钻孔“分组并联”的优化措施;张志荣[7]分析了钻孔封孔质量、瓦斯涌出量、煤层中水分等与瓦斯抽采效果的关系,并研究了宏岩煤矿瓦斯抽采钻孔的合理抽采负压;吴教锟[8]以煤巷掘进工作面钻屑瓦斯解吸指标K1值和钻屑量S值为研究对象,开展了基于应力分带特征的顺层钻孔合理封孔深度的研究。

为了进一步掌握负压动态调控下瓦斯抽采工况参数的变化情况,有必要深入研究负压调整状态下的抽采瓦斯浓度、抽采量、管道气体流速等参数的比对试验与量化分析。笔者在前人研究的基础上,开展在抽采管网系统中不同瓦斯抽采状态下抽采负压调控的现场试验,以期为矿井瓦斯抽采负压动态调控及合理抽采负压的选取提供理论依据和参考。

1 试验背景

湖南资江煤矿是近距离煤层群开采的突出矿井,开采Ⅱ、Ⅲ、Ⅳ、Ⅴ煤层,其中,Ⅲ、Ⅳ、Ⅴ煤层为突出煤层,选取Ⅱ煤层作为上保护层优先开采,受Ⅱ煤层采动的影响,卸压瓦斯大量涌入被保护层工作面。虽采取钻孔预抽被保护层瓦斯,以及在保护层工作面采取隅角埋管、插管等措施预抽保护层瓦斯,但由于钻孔排渣困难、煤层透气性差、封孔质量不理想等原因导致瓦斯预抽效果不理想,在保护层工作面隅角埋管、插管的作用有限。实现保护层工作面瓦斯防治的关键在于能抽采邻近层因卸压而涌出的瓦斯;Ⅴ煤层底板为炭质泥岩且赋存卵石层和菱铁矿结核层,补充底板穿层钻孔存在误穿Ⅵ、Ⅶ煤层的危险,底板穿层钻孔长度较长,导致钻孔施工困难,成孔质量难以保证。在综合分析保护层底板岩层与岩性的基础上,提出了通过底板岩层钻孔进行瓦斯防治的技术措施,利用保护层采动卸压效应抽采被保护层的卸压瓦斯及其他措施难以抽采的瓦斯[9-10]。

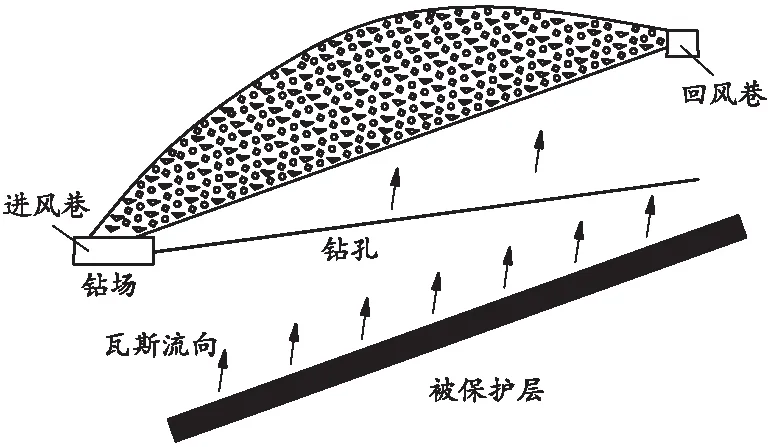

试验工作面平均可采煤层厚度为1.30 m,煤层倾角为17°~30°,平均为20°,在进风巷内每隔30 m布置1个钻场,在每个钻场内按扇形布置7个钻孔,钻孔布置剖面图如图1所示。

图1 底板岩层钻孔剖面示意图

基于底板岩层钻孔瓦斯抽采技术措施与保护层开采之间相辅相成的作用关系,将抽采负压暂定为 5 kPa[11]。底板岩层钻孔试验期间矿井的瓦斯抽采系统正在进行升级改造,为了对比分析瓦斯抽采系统在不同状态下的工况特性,针对底板岩层钻孔开展不同瓦斯抽采状态下的抽采负压、瓦斯浓度、瓦斯流量、管道内气体流速等工况参数的现场试验。试验前底板岩层钻孔与采空区共用同一套瓦斯抽采系统,试验期间仅通过底板岩层钻孔抽采瓦斯。

2 瓦斯抽采负压特性参数对比分析

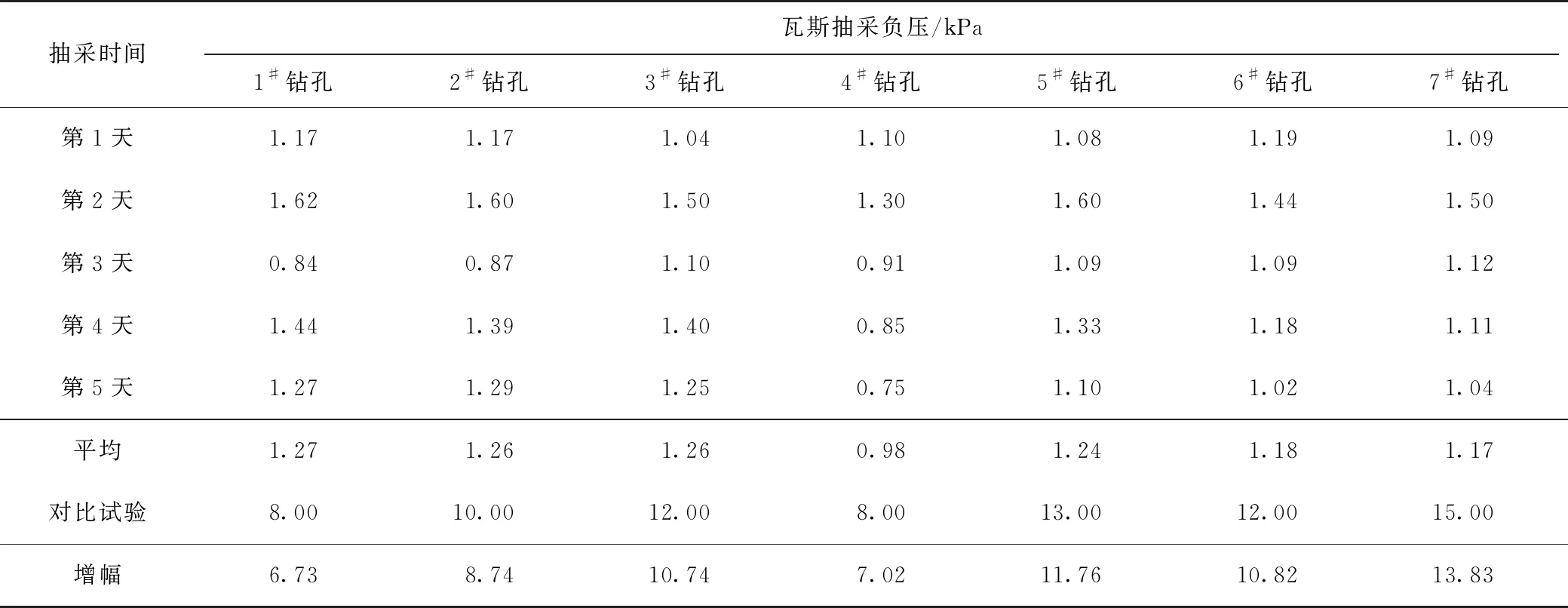

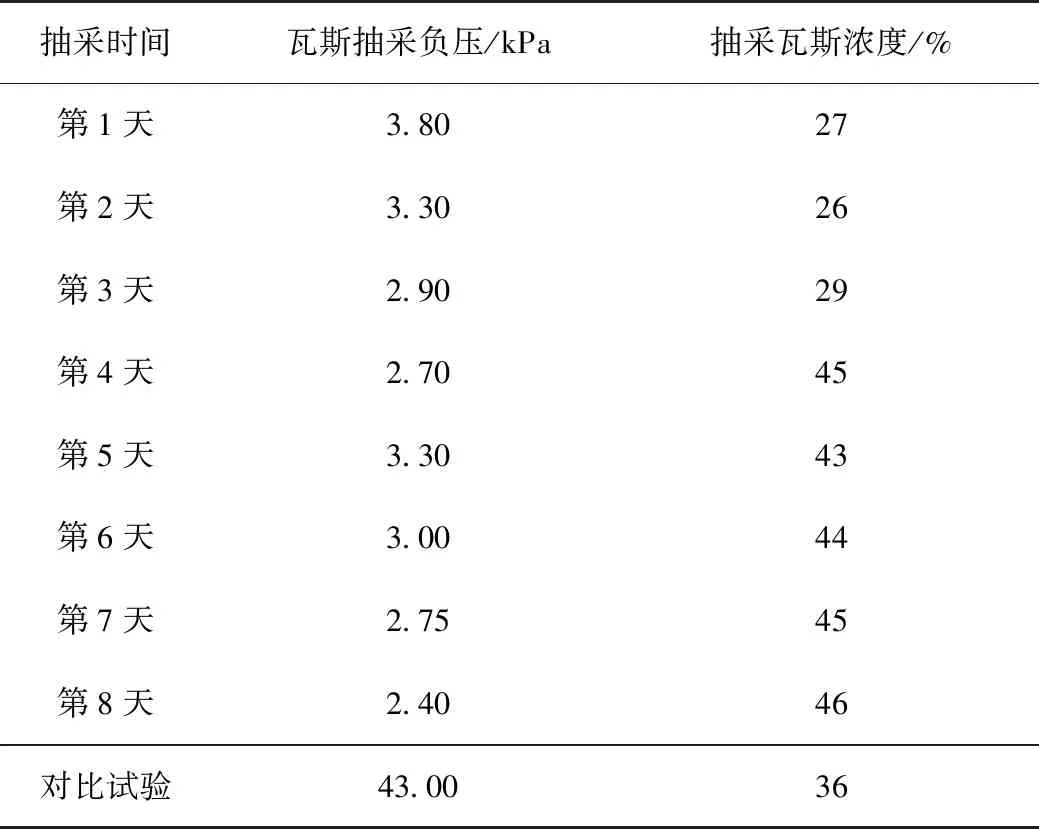

试验期间,不同瓦斯抽采状态下底板岩层钻孔单孔瓦斯抽采负压、钻场瓦斯抽采负压与抽采瓦斯浓度(CH4体积分数,下同)变化情况见表1、表2,钻场瓦斯抽采负压与抽采瓦斯浓度对应关系见图2。

表1 不同瓦斯抽采状态下底板岩层钻孔单孔瓦斯抽采负压变化情况

表2 瓦斯抽采负压与抽采瓦斯浓度变化情况

图2 钻场瓦斯抽采负压与抽采瓦斯浓度对应关系

试验前,底板岩层钻孔的平均瓦斯抽采负压为1.20 kPa,试验期间其平均瓦斯抽采负压为11.14 kPa,抽采负压提高了8.28倍,抽采状态的转变对提高钻孔孔口抽采负压的效果显著。底板岩层钻孔瓦斯抽采是对保护层采动影响后卸压瓦斯的拦截抽采,属于半敞开式瓦斯来源通道,采空区为敞开式瓦斯来源通道。试验前,底板岩层钻孔瓦斯与采空区瓦斯混源抽采,采空区敞开式的瓦斯来源通道在很大程度上会造成系统抽采负压损失与降低;试验期间,排除了采空区瓦斯抽采的影响,底板岩层钻孔同源抽采瓦斯,钻孔孔口抽采负压得到大幅度提高[12]。试验前后,混源瓦斯抽采较同源瓦斯抽采最大的差异在于底板岩层钻孔孔口抽采负压的变化。

分析底板岩层钻孔整体抽采负压、抽采瓦斯浓度的变化情况可知:试验前,钻场抽采负压整体较低,随着工作面的持续推进,抽采瓦斯浓度由27%上升到46%;试验期间,钻场抽采负压大幅度提升,从平均3.02 kPa提高到43.00 kPa,负压增大了13.24倍,瓦斯抽采负压增大的同时,钻场抽采瓦斯浓度有所降低,由试验前的46%下降到36%。这种现象的出现主要是由于在保护层采动、层间瓦斯越流效应、钻孔布置方式和终孔位置等因素的综合影响下,导致了底板岩层钻孔具有在较低负压作用下即可实现瓦斯抽采的特殊性[13]。同时,由于矿井瓦斯抽采系统以抽采负压作为动力源,外界空气在负压作用下易进入钻孔内进而稀释抽采系统内的瓦斯浓度[14]。当抽采负压提高到一定程度时,增强了外界空气进入瓦斯抽采管网系统的能力,富余能力下的瓦斯抽采负压将部分空气通过钻孔吸入瓦斯抽采管网系统,最直观的体现是抽采负压状态变化前后底板岩层钻孔抽采瓦斯浓度的变化。

3 抽采量特性参数对比分析

试验期间,不同瓦斯抽采状态下底板岩层钻孔、钻场瓦斯抽采负压与抽采量变化情况见表3,瓦斯抽采负压与抽采量对应关系如图3所示。

表3 瓦斯抽采负压与瓦斯抽采量的对应关系

图3 瓦斯抽采负压与瓦斯抽采量对应关系

瓦斯抽采流量控制是影响瓦斯抽采效果最重要的环节之一,瓦斯抽采效果的好坏可通过瓦斯抽采量的大小进行反馈。瓦斯抽采量的大小在很大程度上也会影响到瓦斯涌出量的大小、瓦斯涌出的形式、矿井(工作面)配风量的大小和配风方式等[15]。

对不同瓦斯抽采状态下的抽采负压与瓦斯抽采量之间的对应关系进行分析,钻场瓦斯抽采负压与瓦斯抽采量之间呈现一致的变化趋势。试验前,底板岩层钻孔瓦斯与采空区瓦斯混源抽采,钻场抽采平均负压为3.02 kPa,抽采瓦斯混合量基本保持在0.82 m3/min,抽采瓦斯纯量基本维持在0.31 m3/min;试验期间,底板岩层钻孔同源抽采瓦斯,在钻场抽采负压提高到43.00 kPa时,抽采瓦斯混合量提高到2.72 m3/min,抽采瓦斯纯量提高到0.98 m3/min。试验前后,抽采瓦斯混合量增大了2.32倍,抽采瓦斯纯量增大了2.16倍,表明负压调控作用下瓦斯抽采效果明显。

底板岩层钻孔瓦斯与采空区瓦斯混源抽采,系统抽采负压处于较低水平,通过钻孔抽采瓦斯仍能维持一定的瓦斯抽采量。底板岩层钻孔同源抽采瓦斯,系统抽采负压大幅度提高并超出了钻孔所需的负压,由于钻孔负压能力有富余,增加了外界空气漏入瓦斯抽采管网的能力,导致钻场抽采瓦斯浓度降低,但抽采瓦斯混合量、抽采瓦斯纯量会大幅度提高。

4 输送管道内气体流速特性参数对比分析

试验期间,不同瓦斯抽采状态下底板岩层钻孔钻场抽采负压与输送管道内气体流速变化情况如表4 所示,瓦斯抽采负压与输送管道内气体流速对应关系如图4所示。

表4 瓦斯抽采负压与输送管道内气体流速

图4 瓦斯抽采负压与管道内气体流速对应关系

瓦斯抽采工程设计规范中规定抽采瓦斯的经济流速一般为5~12 m/s。瓦斯抽采管网系统中瓦斯气体流速偏低,不利于瓦斯抽采,泵站与瓦斯抽采管网系统也会处于低速、低效运行状态;瓦斯抽采管网系统中瓦斯气体流速偏高,可能会因瓦斯气体在瓦斯抽采管道内的高速流动发生摩擦产生静电而引起瓦斯抽采管道内处于爆炸界限内的瓦斯气体发生爆炸[16]。而抽采负压对瓦斯抽采管道内气体的流速影响较大。

通过对不同瓦斯抽采状态下抽采负压与管道内气体流速之间的对应关系进行分析,底板岩层钻孔瓦斯与采空区瓦斯混源抽采,管道内气体流速平均为1.82 m/s,距离设计规范要求的经济流速下限还相差较大;底板岩层钻孔同源抽采瓦斯,管道内气体流速为6.01 m/s,增大了2.30倍,试验期间管道内气体流速基本处于设计规范要求的经济流速区间内。

5 结论

1)基于同源瓦斯抽采与混源瓦斯抽采的不同抽采状态下的抽采负压调控作用与对比试验结果表明,瓦斯抽采系统由混源抽采转变到同源抽采后,孔口抽采负压、钻场抽采负压均大幅度提升;不同瓦斯抽采方式下,半敞开式与敞开式瓦斯来源通道的抽采机制充分说明高低负压分源抽采与分源治理瓦斯的必要性。

2)底板岩层钻孔负压动态调控下抽采瓦斯浓度对应关系表明,在较低抽采负压作用下即可抽采瓦斯的底板岩层钻孔,当瓦斯抽采负压提高到一定程度后,增大了外界空气进入瓦斯抽采管网系统的能力,富余的瓦斯抽采负压促使部分空气通过钻孔进入瓦斯抽采管网系统,进而出现高负压、低抽采瓦斯浓度的现象。

3)底板岩层钻孔负压动态调控下瓦斯抽采量、管道内气体流速对应关系表明,提高瓦斯抽采负压在一定程度上增大了瓦斯抽采量,提升了瓦斯抽采效果;同时,管道内气体流速增大至经济流速区间,可提高整个瓦斯抽采管网系统运行的经济效率。