等通道转角挤压变形(ECAP)对Al-Mg-Si合金的性能影响

2020-11-04钟益平

钟益平

(上海云铸三维科技有限公司,上海 201109)

目前,铝镁硅合金生产的挤压铝材料约为三分之二[1,2]。Mg在0.35%wt~1.4%wt范围内,Si在0.3%%wt~1.3%wt范围内,随着传统铝镁硅合金中的镁和硅含量增加在二者的比例维持不变的情况下,硬质化合物Mg2Si相会随之增加,所以镁和硅的含量会限制在小的范围内,汉字状或骨架状的Mg2Si由于其强度高和多尖角对基体的切割很大[3]。

由于内部的切割是使其结果不再均匀,就会使合金的强度和韧性产生变差的影响,其应用就会受到限制。因此能过使第二相减少或弥散就会抑制挤压过程中晶粒的生长[4],这对提高合金的力学性能来说是十分重要的。等通道转角挤压技术(ECAP)是通过大塑性变形原理,细化合金晶粒,提高合金的综合性能。挤压相对其他挤压方法具有理想纯剪切变形、挤压均匀性变形、强烈的塑性变形、操作简单污染少等优势,ECAP变形已广泛的应用在工业领域、新一代生物医疗领域等。本文选取Al-Mg-Si系铝合金,对不同路径开展不同道次试验,并对其力学性能与微观组织进行研究。

1 实验方法

本试验选取的材料为Al-Mg-Si系合金,使用纯铝、纯镁与纯硅以及Al-4.77%Er中间合金。进行熔炼,相应的化学成分如表1所示。最终将试样加工成直径11mm,长45mm的圆柱。

本试验选用为YR81-500T海绵钛专用液压机,此压力机公称力为5000KN,其工进下程的速度为2.5mm/s~7mm/s,故选取500t的YR81-500T海绵钛专用液压机。同时选择没有起偏角的模具,其等通道通路的尺寸为12mm,两通道间的夹角φ=90°,外接过渡圆弧角ψ=0°。

由于实验为大塑性变形,在挤压过程中会产生较大的摩擦力,所以对要进行挤压的试样、冲头以及模具内壁均涂上润滑剂,以达到尽可能减小摩擦的作用。将涂有润滑剂的试样放入模具的入口通道中,在室温下进行匀速挤压。挤压道次分别为1道次A路径、1道次Bc路径、1道次C路径、2道次A路径、2道次Bc路径、2道次C路径、3道次A路径、3道次Bc路径、3道次C路径。

2 铝合金室温ECAP的组织演变及其对力学性能的研究

2.1 ECAP后形貌的变化

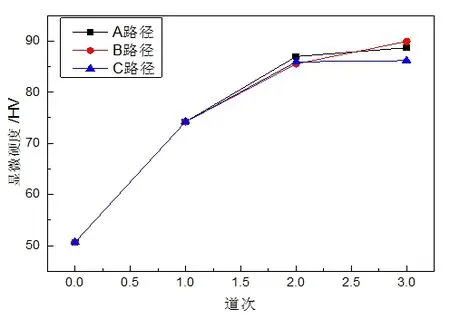

图2 各路径各道次显微硬度比较图

由图1可看出,经过一道次的挤压后,试样较之前的小圆柱形态发生了明显的变化,产生了一部分舌头和舌尾。随着经过不转动放入角度的A路径,外形较一道次挤压后基本不发生改变,只是较之前一道次挤压后的试样产生了更大的舌头和舌尾,再经过不转动放入角度的A路径挤压后完成三道次,理论上试样会产生较之前更大的舌头和舌尾,但由于实际挤压时,挤压件在挤压时,冲头挤压到出件位置时,该试件未能正常取出,所以选择在放入一个试件将原试件挤出,所以该经过三道次A路径挤压后的试件,成上图形貌;经过一道次挤压后的试样顺时针转动90°放入模具进行挤压得出Bc路径二道次挤压件,该试件较一道次挤压出的试件,没有产生更大的舌头和舌尾;将挤出件再顺时针转动九十度,放入模具挤压后得到Bc路径三道次试件,该路径挤压出的试件,所产生的舌头和舌尾都没有发生明显的大小变化;经过一道次挤压后的试样转动180°放入模具进行挤压得出C路径二道次挤压件,因为放入的试样较之前转动了180°,所以产生的舌头和舌尾较之前经过一道次的试样发生了较小的变化,三道次之后的舌头和舌尾与二道次基本大小无区别。

2.2 不同ECAP挤压路径对显微硬度的影响

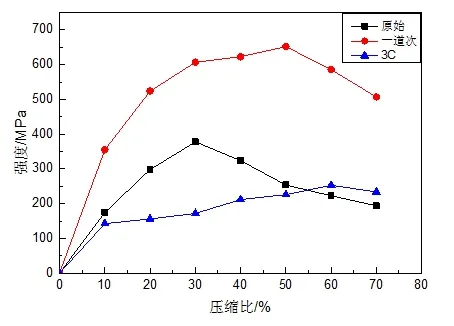

表2为不同路径不同道次的显微硬度值和与其对应的折线图(图2)。可知,原始试件经过一次等通道转角挤压后硬度从50.64HV增加到74.21HV,每个路径随着道次的增加硬度都有所增加,二道次A路径硬度为86.99HV,Bc路径硬度为85.54HV,C路径硬度为85.92HV;三道次A路径硬度为88.72HV,Bc路径硬度为81.92HV,C路径硬度为86.17HV。由数据可知经过二道次挤压后A路径的硬度最大,C路径次之,再为B路径,三道次挤压后B路径硬度最高,A路径次之,再为C路径。其中由首次经过等通道转角挤压后硬度增加的尤为明显,之后随着路径的增加硬度都有所增加。经过三道次的挤压后性比没作挤压之前大概增加了75%左右。

表2 各道次各路径的硬度值

2.3 不同ECAP挤压路径对组织的影响

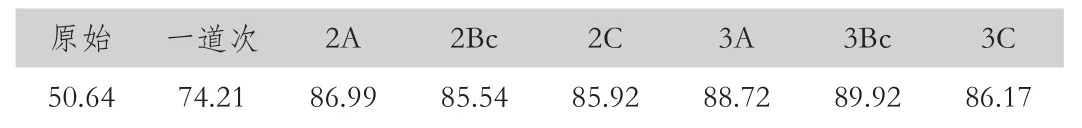

图3 为Al-Mg-Si系合金经过不同路径ECAP后的微观组织照片,放大倍数为500倍。

图3 不同路径各道次显微微观组织

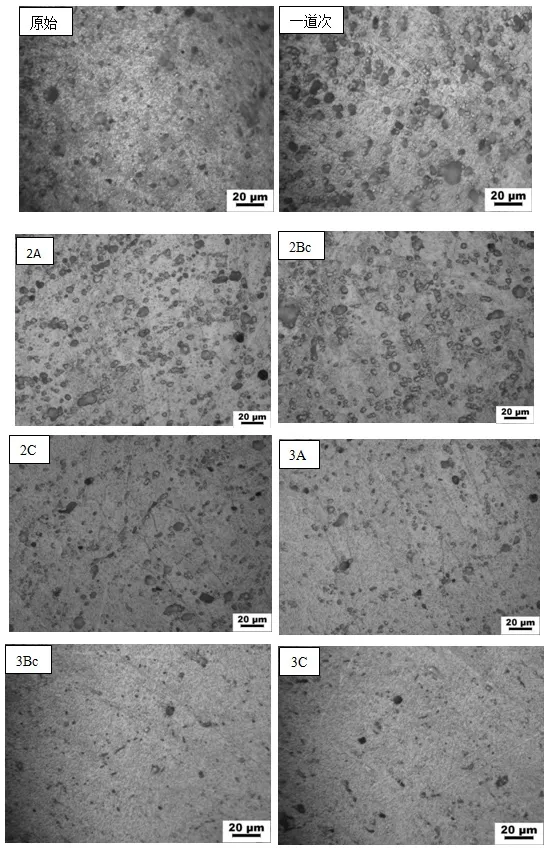

图4 室温ECAP不同道次后C路径后的力学性能

从图3中可以发现,经过二道次挤压后的试件与经过一道次挤压后的试件相比,Si颗粒发生了明显的细化和弥散,由较大的黑颗粒形态转变成较小的黑颗粒形态,由于其内部组织的变化由大颗粒的形态转化成小颗粒均匀弥散在组织中,使其强度能够得到些许的增加;同样经过二道次挤压后的试件与经过一道次挤压后的试件相比,其中的Mg2Si相也发生了较为明显的弥散和细化。整体上通过二道次挤压后的试样比经过一道次的试样,一道次金相上的组织形态较为集中,而经过二道次后的组织形态,就呈现出较为分布均匀的形态;在二道次C路径中能较为明显的看到被拉长的晶粒。而三道次挤压后试样的显微组织形态较二道次后的相比,基本没有较大的Si颗粒存在在组织中,Mg2Si相也被细化弥散在晶界中,晶粒也较之前的组织有了细化的现象。

可以明显的发现经过两道次挤压后的合金相比经过一道次的合金,合金中的Si颗粒和Mg2Si中间相发生了较为明显的碎化细化和弥散;经过三道次的挤压后,合金中的Si颗粒已经发生明显的碎化细化,Mg2Si相也被细化弥散在晶界中,且内部晶粒也产生了细化。

2.4 不同ECAP挤压路径对力学性能的影响

图4为该合金经过不同ECAP工艺下的室温力学性能测试结果。从图中可以看出,未经过等通道转角挤压之前的试样,经MMS-100热力模拟实验机压缩后,其屈服强度随着压缩比的增加,发生了先增大后减小的趋势,其屈服强度峰值大概在370MPa左右,平均屈服强度大概在200MPa左右;经过一道次的挤压后,整体屈服强度有了极为明显的增加;一道次后的试样在热力模拟实验机压缩时,其屈服强度随着压缩比的增加,发生了先增加后减小的走势,其屈服强度峰值大概在650MPa左右,平均屈服强度大概在550MPa左右;而经过三道次C路径挤压后的强度发生了明显的下降且趋于平稳,其屈服强度随着压缩比的增加,发生了稳定增加的形势,其屈服强度峰值大概在200MPa左右,平均屈服强度大概在190MPa左右。经过一道次挤压后,材料屈服强度较处理前有较大幅度的提高,但经过三道次C路径的挤压后屈服强度较一道次发生了降低。

3 结论

(1)等通道转角挤压后硬度增加的尤为明显,材料屈服强度较处理前有较大幅度的提高,之后随着路径的增加硬度都有所增加。

(2)二道次挤压后比经过一道次组织形态较为集中,经二道次后组织形态,呈现出较为分布均匀的形态。三道次挤压后试样的显微组织形态较二道次后的相比,晶粒有了细化的现象。

(3)Al-Mg-Si 合金在室温下经 ECAP 挤压处理后,其组织发生剧烈塑性变形,随着道次的增加其内部组织发生了明显的细化,Si颗粒和Mg2Si相分布的更加弥散,晶粒更加细化,组织更加均匀。