高质量铝用阴极的发展方向与应用前景

2020-11-04何川

何 川

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550018)

1 概述

铝用阴极材料是指以煅烧无烟煤、石墨等为骨料,煤沥青等为黏结剂制成的,主要用于制作铝电解槽炭质内衬的块类或糊类炭素制品,是铝电解槽最重要的组成部分之一,与阳极一起被誉为铝电解槽的心脏。在铝电解生产过程中,阴极不但要起到导电作用,还要承受高温冰晶石熔体的侵蚀,承受高温熔盐的电化学作用。因此,在铝电解生产过程中,要求阴极炭块必须具备有良好的抗热震性、耐磨性、以及抗钠侵蚀性。

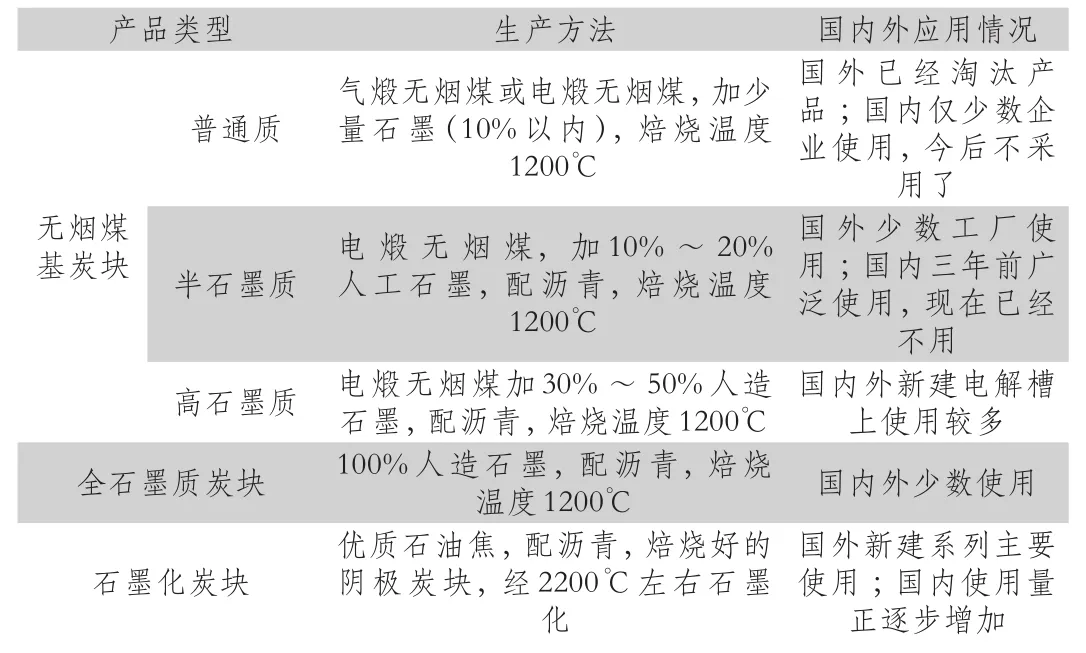

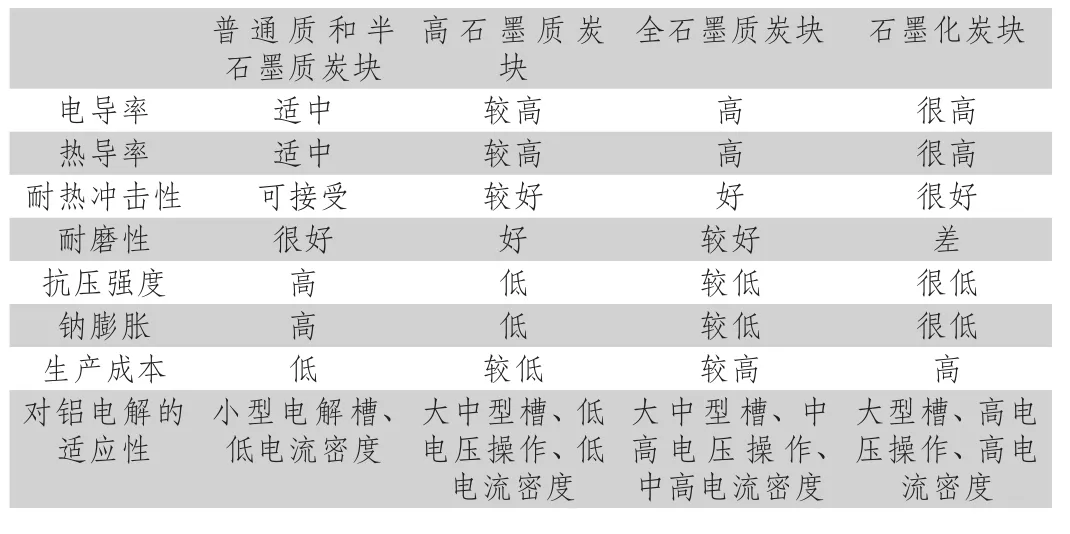

阴极炭块具有耐高温、耐腐蚀、导电等特性,在铝电解槽高温冶金炉中得到广泛应用。在电解铝行业,阴极炭块是制作电解槽内衬和大修时的重要材料。根据石墨含量与生产方法的不同,铝用阴极炭块分为无烟煤基炭块(包括普通质、半石墨质、高石墨质)、全石墨质和石墨化阴极炭块,目前主要采用的阴极为高石墨质阴极和石墨化阴极。

表1 铝用阴极炭块分类与应用情况

表2 铝用阴极炭块分类与应用情况

2 国内外阴极发展趋势

2.1 国外铝用阴极现状

国外铝厂不配套阴极生产,阴极只需定期从市场上采购;国外铝厂约70%采用石墨化阴极、30%采用高石墨质阴极,阴极采用磷铁浇注;铝电解槽平均寿命较长(2500天~3000天),吨铝消耗阴极较低(7kg/t·Al~ 9kg/t·Al)。

国外阴极年产能约18万t/年~20万t/年,基本满足了国外电解铝的需求;其阴极产能主要分布在欧洲和亚洲,欧洲占约70%、亚洲占约20%;主要生产企业有德国西格里(SGL)公司、法国莎瓦(SAVOIE)公司、日本昭和(SEC)公司、NDK(电极公司)和印度炭素公司等[1]。

2.2 国外铝用阴极发展趋势

(1)为了满足铝电解槽大容量、高电流强度的需求,铝用阴极炭块的产品逐渐走向石墨化、大规格化。(2)振动成型工艺逐渐成为阴极生产成型的主流工艺,该工艺具有对产品规格适应性强、均质性好、成品率高、生产维护成本较低等优势。(3)阴极生产的石墨化工序,由以前的艾奇逊炉工艺向串接炉工艺转变,大幅度降低了生产电耗。(4)磷铁浇注、阴极糊料等配套技术近几年与石墨化炭块技术同步发展。(5)专业化生产企业正成为市场主流。

2.3 国内铝用阴极现状

与国外先进阴极企业相比,我国石墨阴极制造呈现出起步晚、装备参差不齐、人员技术储备不足等现象,这造成国内阴极炭块的质量指标落后于国际先进水平。国内生产阴极炭块企业大约有17家~20家,主要分布在10个省区,山西、河南、山东、宁夏、云南等为主要产地;其中山西产能达30余万吨(主要基于原料供应与能源优势),占全国总产能的50%以上,全部为民营企业所有。

目前国内电解铝厂主要使用高石墨质阴极炭块,占阴极炭块使用量的90%左右;石墨化阴极逐步在大型电解槽中批量使用,近两年使用比例呈上升趋势,民营企业使用量超过国有企业,例如河南万基、青铜峡、内蒙古锦联铝材、山东魏桥等。

2.4 国内铝用阴极生产装备水平

河南万基、青海分公司等企业主要装备以引进为主,装备水平较高;振动成型和挤压成型两种工艺均有过采用,焙烧系统以带盖焙烧炉为主,自动化程度高,其中河南万基控股集团等三家企业可生产石墨化阴极;山西晋阳炭素、山西亮宇炭素、山西宇通炭素、河北连冠电极等企业主要装备以国产设备为主的,大多数没有电煅炉,主要从市场上购买电煅煤,主要采用国产振动成型机和敞开式焙烧炉,自动化程度较低。

2.5 国内铝用阴极发展趋势

(1)铝用阴极产品仍然会以高石墨质阴极为主。由于铝市场低迷,电价较高,电解铝企业一方面为了降低投资成本,另一方面主要采取低电压低能耗路线,因而阴极仍然将以高石墨质为主;石墨化阴极价格是高石墨质的两倍左右,加上在国内电解槽使用效果一时不是很明显,石墨化阴极目前在国内没有大面积推广。

(2)未来石墨化阴极的使用比例会逐年增加,前景广阔。石墨化炭块电阻率很底、热导率很高、抗钠侵蚀性强,具有优越的抗热震性、性能均匀,抗热震性强、电解膨胀率低,可降低槽电压(60mV~80mV),延长槽寿命(400天~500天),并减少废旧槽内衬排放量,有益于环境和保护生态,最终提高电解铝厂的经济效益和社会效益,前景广阔;采用石墨化炭块是提高电流密度的需要,局部早期破损概率很小,这一点对于大型槽来说尤为重要。

研究表明,采用石墨化炭块的铝电解槽,电流提高8%到15%后,取得了如下效果:阴极电阻减小、电解槽稳定性改善(槽电压摆动减小)、电流效率提高(约1%)、吨铝电耗降低(约300kWh / t·A1)。

表3 国内某电解铝厂采用高石墨质与石墨化阴极前后对比

(3)阴极炭块的规格呈现大型化(加长、加宽、加高)。国内今后电解铝的生产以500kA以上大型槽为主流,阴极炭块规格呈现大型化,主要体现在加长、加宽、加高。

(4)采用振动成型工艺,专业化生产企业成为市场主流。采用振动成型工艺、由专业化企业生产逐渐成为阴极生产成型主流工艺,该工艺具有对产品规格适应性强、均质性好、成品率高、生产维护成本较低等优点。

(5)石墨化阴极是发展方向。国内铝用阴极炭块的发展趋势为高石墨质、石墨化和大规格化。近段时间铝用阴极产品仍然会以30%~50%高石墨质阴极为主;将来石墨化阴极的使用比例会逐年增加,预计4年~5年以后大幅度推广,前景广阔。

3 阴极对铝电解槽的影响

3.1 阴极在电解槽上的应用状况

我国阴极质量整体水平落后于世界先进水平,除少数几家采用石墨化阴极的企业外,铝电解槽平均寿命为~1800天,低于平均槽寿命为3000天的国际水平,这严重影响我国铝工业的国际竞争力,是我国铝工业可持续发展的主要颈瓶问题之一。造成这一问题的原因是多方面,首先,国外普遍采用半石墨化和石墨化阴极,而我国虽然在2005年便成功研究开发了石墨化阴极生产技术,但每吨石墨化阴极采购价格要高出~5000元,使很多企业望而生畏,不少企业由于资金有限也不得不放弃,因此大部分电解铝企业仍然采用半石墨质和高石墨质阴极;其次,我国近十几年来电解铝的迅猛发展催生了几十家阴极生产企业,随着世界经济放缓,电解铝产能起伏波动,供应市场出现较大过剩,造成行业恶性竞争,不少企业为了求生存,采用对阴极寿命有负面影响的廉价原料,如添加石油焦、冶金焦、采用煅烧温度不够的电煅烧无烟煤、采用石墨化过程中的保温料充当石墨碎等劣质原料。由于我国质量检测机构只对来样负责,以次充好的现象比较普遍,从而使得我国阴极劣质化现象较为严重。

3.2 阴极性能对槽寿命的影响

影响电解槽寿命的因素众多,但最重要的莫过于钠侵蚀的影响。钠与炭块中的碳作用生成嵌入化合物,使碳晶格间的距离增大,炭块的体积因此膨胀,容易产生裂纹或剥离,严重时会导致漏炉,因而降低槽寿命。可以说钠侵蚀是炭块破损的主要原因。

《预焙槽炼铝》(邱竹贤编著)一书认为“要延长槽寿命,就必须开发新型的抗钠侵蚀的阴极炭块”,这一观点一针见血地指出了我国阴极寿命短的核心问题。研究表明,石墨化阴极钠膨胀率下降尤其明显,众多研究结论和实际使用效果都充分证明了这一点。

3.3 影响阴极性能的主要因素

(1)生产原料对阴极性能的影响。目前,国内电解槽用阴极炭块以高石墨质炭块为主,其生产原料为主要为无烟煤、石墨碎和煤沥青等。无烟煤在原料中占比较大,对成本的影响也相应较大。一般具有煤化度好、强度高、低灰、低硫、热稳定性高的无烟煤是生产阴极的最佳原料,以这类煤生产出来的阴极炭块,在电阻率、灰分、机械强度、抗热冲击方面都表现优良,在电解生产中相应体现能耗低、寿命长的优点,但原料价格较高。

原料中另一部分为石墨碎,石墨碎选用优质石墨电极切削碎或废次品,重点控制粉末电阻率和真密度两项主要指标,以进一步降低铝用阴极炭块的电阻率,提高铝用阴极炭块的抗钠侵蚀能力。石墨碎价格更高,石墨质炭块的牌号就是根据石墨碎的加入量进行区分定价。石墨化炉的保温料虽然具有一定的石墨化度,但同样由于吸钠膨胀率较高,不适宜作为阴极生产的石墨碎原料。

一般情况下,阴极生产的原料占到成本的50%以上,由于市场竞争的激烈,为降低成本,有的企业将上述不适宜掺入的原料加入生产流程,并通过配方及生产参数的调整达到指标数值,电解用户很难判断阴极的真正质量,上槽后短期看不出差别,时间长了将会影响槽寿命。

(2)生产工艺对阴极性能的影响。在无烟煤的电煅烧过程中,严格控制电煅烧运行的工艺参数,保证电煅无烟煤的煅烧质量均匀,防止夹生煤是关键。实际生产中,控制电煅无烟煤的粉末电阻率在500μΩ·m~600μΩ·m,有利于提高阴极炭块的抗压强度和抗冲刷能力。在配料、混捏、成型、焙烧过程中,工艺及配方参数的控制将有利于生产出均质制品,均匀的阴极质量对电解槽的稳定性运行有很大贡献,甚至比采用指标更优但质量波动大的阴极制品获得更好的效益。

在机加过程中,阴极炭块的内部缺陷将会显现出来,此时应严格按照内部质量控制要求返回破碎,虽然造成成本浪费,但能保证质量。而有的阴极生产企业在成本压力下,采用补缝的方式处理内部缺陷,这样的不合格阴极炭块在极易造成由于应力集中导致的电解槽早期破损[2]。

4 结论

(1)我国铝电解槽平均寿命为~1800天,远低于国际平均水平,这严重影响我国铝工业的国际竞争力,是我国铝工业可持续发展的主要颈瓶问题之一。(2)随着电解槽技术的持续发展,石墨化阴极、阴极炭块大型化将是未来阴极发展的主要方向,市场前景广阔。(3)研究表明,提高阴极石墨含量能够有效提高阴极炭块的抗钠侵蚀性,从而降低阴极炭块的破损,提高电解槽的使得寿命。(4)阴极生产原料及其生产工艺均对阴极成品质量有较大的影响,只有通过提高生产原料的质量、选择适合的阴极配方、严格控制生产工艺参数等一系列技术及措施才能生产出满足电解铝生产需求的优质阴极炭块。