Cr12MoV钢制电池圆模失效分析及热处理工艺研究

2020-11-03朱繁康张伟文冼酷元

朱繁康,张伟文,冼酷元

(广州华工光机电科技有限公司,广东 广州 510640)

0 引言

圆模是电池生产过程中的重要部件,其主要功能是将电池粉末挤压成型。电池粉末通常有硬质点,因此要求圆模具有高的耐磨性和良好的韧性,通常圆模热处理硬度要求为60~62 HRC。在电池生产线中,1副模具由56套圆模组成,模具每开合一次可以成型56粒电池。模具工作中开合频率高,如果有1副圆模发生早期失效,就会导致生产线停产,造成损失。某电池生产企业采用Cr12MoV钢制造电池圆模,圆模在使用初期发生开裂。开裂电池圆模如图1所示,外形尺寸为ϕ40 mm×48 mm,内孔为ϕ18 mm,外表面中间有圆弧槽。在圆模端面产生2条裂纹,如图1箭头指示处,裂纹深度约为高度的1/2,2条裂纹沿中心孔对称分布。

图1 开裂圆模

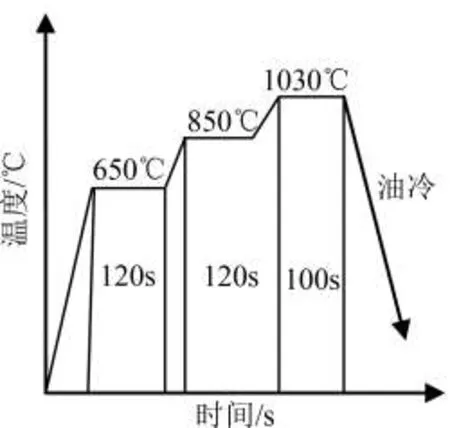

圆模的加工工艺为:下料→机械加工(车外圆、车圆弧槽、钻内孔)→真空淬火、回火→磨平面、磨外圆、磨内孔→组装。圆模原淬火工艺如图2所示,回火温度为150℃,回火时间为5 h,回火次数为2次。为了寻找圆模开裂的原因,避免再次出现早期失效,减少经济损失,现对开裂圆模进行分析,并进行热处理工艺改进试验,获得符合实际生产并延长模具使用寿命的热处理工艺。

图2 圆模原淬火工艺

1 试验材料及设备

1.1 试验材料

失效分析采用早期开裂的圆模,工艺试验材料选用与正常生产电池圆模同一批次的圆棒,直径为ϕ42 mm。截取长度为200 mm,用线切割加工ϕ15 mm的小圆棒,用于机加工拉伸试样,最终拉伸试样为ϕ10 mm圆棒,两头为M15 mm×20 mm的螺纹,与中间拉伸部位有R3 mm过渡圆角。从原材料中截取ϕ42 mm×55 mm圆棒,并线切割11 mm×11 mm×55 mm方条,四面经过磨削加工成10 mm×10 mm×55 mm的冲击试样。从原材料中截取ϕ42 mm×12 mm圆片,用磨床加工上、下平面,加工厚度至11 mm,再用线切割加工10 mm×10 mm×11 mm的磨损试样和15 mm×15 mm×11 mm硬度和金相组织试样。每组工艺加工3个试样,试验数据取平均值。

1.2 试验设备

在VOQ2-150型真空炉进行淬火,在SLX系列Ⅰ型深冷箱进行深冷处理,在RJ2-45-6型井式回火炉进行回火,在WAW-500C型微机控制电液伺服万能试验机进行拉伸试验,在JB230型冲击试验机进行无缺口冲击试验,在MM-200型磨损试验机上进行磨损试验。使用NOVA NANOSEM430型环境扫描电子显微镜观察断口形貌,使用OLIMPAS金相显微镜观察金相组织,硬度检测使用HRB-150型洛氏硬度计。

2 圆模开裂原因分析

2.1 化学成分分析

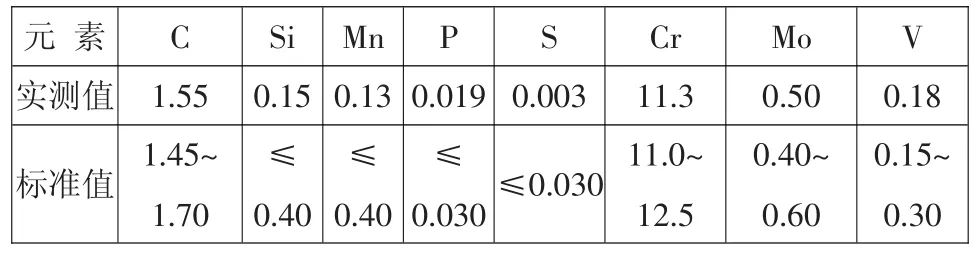

采用直读光谱仪对开裂圆模上切割的试样进行化学成分分析,结果如表1所示,符合标准GB/T 1299-2014《合金工具钢》中的Cr12MoV钢规定。

表1 圆模材料化学成分 质量分数

2.2 硬度检测

采用硬度计检测开裂圆模的端面硬度,测试结果为61、61.8、61.5 HRC,符合模具技术要求。

2.3 断口检测

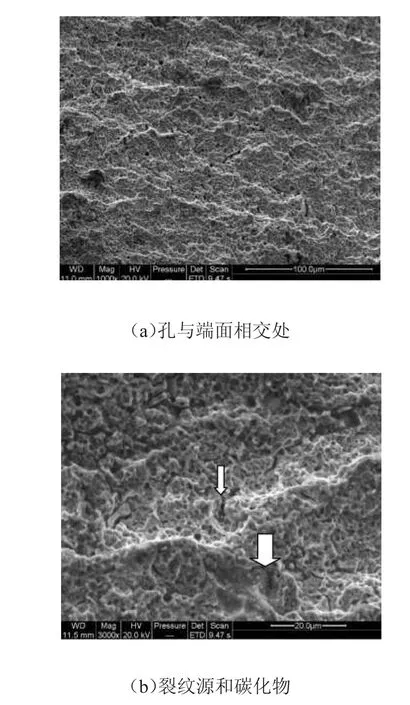

观察圆模开裂面,断口呈银灰色,断口宏观上没有明显的塑性变形,组织细密、均匀,不存在夹渣和非金属夹杂物。在开裂面上可以看到由内孔与端面相交位置的放射状裂纹扩展条纹,呈河流状和撕裂岭,为典型的脆性断裂,如图3(a)所示。观察裂纹源处断口形貌,断口平坦且有亮灰色金属光泽,呈细瓷状。由于存在碳化物颗粒,碳化物集中处产生长度约8 μm的显微裂纹,如图3(b)细箭头所示,在裂纹处可见块状共晶碳化物颗粒,如图3(b)粗箭头所示。

图3 断口形貌

2.4 非金属夹杂物检测

从裂纹源处取试样进行金相试样制备,参照标准GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,对圆模材料的非金属夹杂物进行评级。图4(a)所示为试样轴向金相磨面未经浸蚀的微观形貌,图4(b)为图4(a)局部位置放大。由图4(a)可以判定试样非金属夹杂物等级结果,如表2所示,圆模材料中非金属夹杂物等级并未超标。

2.5 金相组织

图4 非金属夹杂物

表2 非金属夹杂物评价结果

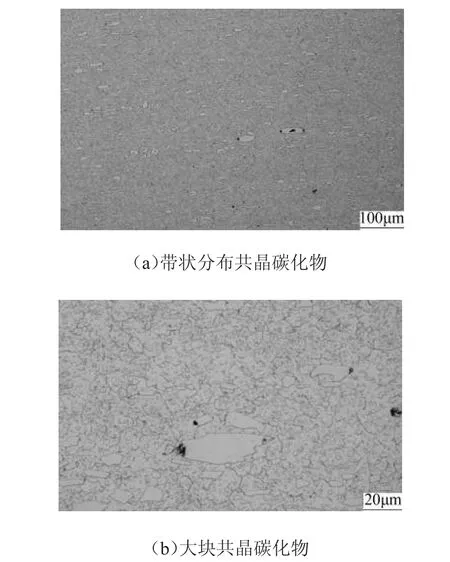

试样经4%硝酸酒精溶液浸蚀10 min后,圆模材料轴向的金相组织如图5所示,径向的金相组织如图6所示。

由图5(a)可知,圆模材料共晶碳化物呈带状分布,根据GB/T 14979-1994《钢的共晶碳化物不均匀度评定法》第四评级图评级,评定材料共晶碳化物不均匀度等级为2级。根据标准JB/T 7713-2007《高碳高合金钢制冷作模具显微组织检验》,当材料直径≤ϕ50 mm时,材料共晶碳化物不均匀度等级按第1组的合格标准为≤3级,按第2组的合格标准为≤4级。因此,圆模材料的共晶碳化物不均匀度等级符合该标准的第1组规定,圆模材料共晶碳化物不均匀度合格。由图6(a)可知,圆模材料共晶碳化物径向呈带状分布不明显,共晶碳化物基本呈点状分布。

由图5(b)和图6(b)可知,圆模材料的金相组织为马氏体+残留奥氏体+共晶碳化物+二次碳化物,碳化物沿圆模轴向延伸分布,部分大块碳化物边角锐利。由图5(b)可以看出,圆模材料大块碳化物最大尺寸为0.05 mm,根据标准JB/T 7713-2007《高碳高合金钢制冷作模具显微组织检验》,圆模材料大块碳化物等级为5级,大块共晶碳化物等级不合格。圆模材料组织均匀,晶界清晰,晶粒比较细小,根据标准GB/T 6394—2017《金属平均晶粒度测定方法》,晶粒度评定为9.5级;针状马氏体细小,根据标准JB/T 7713-2007《高碳高合金钢制冷作模具显微组织检验》,圆模材料马氏体等级为2级;残留奥氏体量较多。

图5 轴向金相组织

2.6 失效原因分析

图6 径向金相组织

根据化学成分检测,圆模材料是标准Cr12MoV钢。对试样进行非金属夹杂物检测,未发现材料存在异常冶金质量缺陷。圆模材料共晶碳化物分布均匀且大部分共晶碳化物细小,不过仍有少部分大块碳化物的尺寸较大,并且保留明显的棱角。晶粒和针状马氏体针均细小,表明圆模材料淬火加热过程中没有过热和过烧。圆模硬度要求较高,热处理过程采用低温回火,回火保温时间短,淬火马氏体和残留奥氏体未完全转变,组织稳定性差,热处理应力未能充分消除,材料存在较大脆性。工作时,圆模受径向挤压力和轴向摩擦力作用,容易在碳化物棱角与基体的界面萌生疲劳裂纹,同时圆模受摩擦发热,会发生组织转变,残留奥氏体转变为淬火马氏体,淬火马氏体转变为回火马氏体,并产生组织应力,当总的应力大于圆模材料抗拉强度时,会在圆模薄弱位置产生裂纹。

3 圆模热处理工艺试验

3.1 试验方法

试验方法如表3所示。

表3 试验方法

3.2 试验结果

3.2.1 硬度测试结果

图7所示为经过不同工艺处理试样的硬度测试结果,工艺1处理的试样平均硬度为60.3 HRC,但有一个试样硬度低于60 HRC。工艺2处理的试样平均硬度最低,为60.0 HRC,也有一个试样硬度低于60 HRC,硬度为59.3 HRC。工艺3处理的试样平均硬度最高,平均硬度为61.8 HRC,3个试样的硬度均超过了61 HRC,最高硬度为62.6 HRC。

图7 硬度测试结果

3.2.2 金相组织结果

图8所示为经过不同工艺处理试样的金相组织。由图8(a)可知,大块碳化物仍然保持尖锐的边角,针状马氏体细小,基体中存在较多的残留奥氏体;由图8(b)可知,大块碳化物尖锐的边角得到一定的钝化,针状马氏体相对较粗大,残留奥氏体量含量较少;由图8(c)可知,大块碳化物尖锐边角已钝化,基体分布少量的小块碳化物,针状马氏体细小,残留奥氏体含量较少。由于工艺3预处理工艺淬火保温温度高,将大部分的碳化物溶入基体中,快速冷却时溶入基体的碳化物来不及析出,而最后的淬火工艺加热温度相对较低,之前溶于基体内的碳化物仍然保持在基体中,针状马氏体细小,残留奥氏体量较少,晶粒细小[1]。淬火后经过深冷处理,使残留奥氏体进一步转变马氏体,同时使碳化物细小颗粒弥散析出[2]。

3.2.3 力学性能测试结果

图8 显微组织

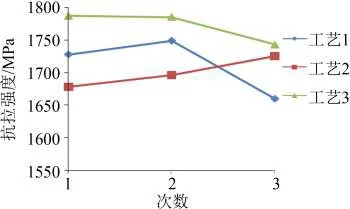

图9所示为经过不同工艺处理试样的力学性能测试结果,工艺1处理的试样平均抗拉强度为1 712 MPa,最低抗拉强度为1 660 MPa,最高抗拉强度为1 749 MPa;工艺2处理的试样平均抗拉强度为1 700 MPa,最低抗拉强度为1 678 MPa,最高的抗拉强度为1 725 MPa;工艺3处理的试样平均抗拉强度为1 772 MPa,最低抗拉强度为1 743 MPa,最高的抗拉强度为1 787 MPa。由图9可知,工艺3处理的试样抗拉强度最高。

3.2.4 冲击韧性测试结果

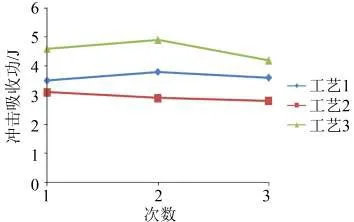

图10所示为经过不同工艺处理试样的冲击测试结果,冲击吸收功最小的是工艺2处理的试样,平均冲击吸收功为1.9 J;其次为工艺1处理的试样,平均冲击吸收功为2.6 J;冲击吸收功最大的是工艺3处理的试样,平均冲击吸收功为3.6 J。由图10可知,工艺3处理的试样韧性最好。

图9 力学性能测试结果

图10 试样的冲击测试结果

3.2.5 磨损试验测试结果

对磨副材料为Cr12MoV钢,硬度为60 HRC,施加载荷为196 N,转速为200 r/min,磨损时间120 min,在室温下干摩擦,用万分之一精度电子天平称试样试验前后的质量,计算磨损质量。图11所示为为不同工艺处理的试样磨损试验测试结果,工艺1处理的试样磨损量最多,平均磨损量为22.7 mg;工艺3处理的试样磨损量最少,平均磨损量为9.8 mg;工艺2处理的试样磨损量居中,平均磨损量为16.1 mg。因此,工艺3处理的试样耐磨性最好,其耐磨性是工艺1处理的试样的2.3倍,淬火后深冷处理可以有效提高耐磨性[2,3]。

4 结束语

图11 试样的磨损试验测试结果

(1)电池圆模失效的主要原因是热处理回火不充分,材料中残留奥氏体量多,组织不稳定,应力消除不完全;次要原因是材料中大块碳化物棱角明显且尺寸较大。

(2)对3种工艺进行试验,工艺3处理的试样硬度、抗拉强度、冲击韧性和耐磨性最好。

(3)运用工艺3对圆模进行热处理生产,硬度均大于61 HRC,圆模连续使用3个月均未发生早期开裂或磨损等现象,取得了满意的效果。