市政排涝自吸泵启动过程气液两相流动及压力脉动分析

2020-11-03潘中永IbraFALL

杨 波, 潘中永, Ibra FALL

(江苏大学 国家水泵及系统工程技术研究中心, 江苏 镇江 212013)

自吸泵作为较特殊的一类离心泵,它具有结构紧凑、运行可靠性高、寿命长等优点.泵只需在首次运行时灌水,停机之后会有部分水保留在泵体底部用于之后的启动.由于自吸泵具有诸多优点,因此被广泛应用于排水灌溉、城市环保、消防、市政、电力、矿山、化工、制药和印染等重要工业领域.尤其适用于流动排灌、移动工作、启动频繁和灌溉困难等场合[1].自吸泵的自吸过程主要包含气液混合、气液分离、液体回流和气体逸出.当自吸过程结束后则转变为一般离心泵进行工作.因此评价自吸泵的性能包含自吸性能和水力性能2方面.其中自吸性能包括自吸时间和自吸高度这2个重要指标.

J. KANUTE[2]对影响自吸泵自吸性能的结构设计、各影响因素的相互匹配等进行了试验研究.随着计算流体力学即CFD软件的快速发展,通过数值模拟可以得到较为可靠的计算结果,这对研究自吸泵自吸过程中气液两相流动提供了有力的帮助.但对自吸过程中两相流动的研究较晚,且大多集中在外混式自吸泵.雷桥等[3]通过射流、湍流理论和寻优的计算方法,求解了气液两相流变密度方程以及在叶轮出口处的无因次纵向速度分布规律,从而建立了自吸时间的计算模型.李红等[4]运用VOF (volume of fluid)多相流模型结合滑移网格技术,加载试验所获得的叶轮转速和泵出口压力变化曲线,模拟了泵自吸过程气液混合和气液分离现象,获得不同监测点气体体积分数变化曲线.王涛等[5]运用多相流模型对泵自吸过程进行了气液两相流的数值模拟,分析了不同气体体积分数时叶轮流道内的相对速度分布,并对比了气液两相和单液相时泵内的静压变化.刘建瑞等[6]对内混式自吸泵在不同气体体积分数下的自吸过程进行了数值模拟,对比分析不同气体体积分数下流场压力、气相分布,探究气液两相介质在泵内运动情况.另一方面对于应用VOF两相流计算模型下自吸过程中的压力脉动分析甚少.刘瑞华等[7]在设置不同气体体积分数的进口条件下探究不同气体体积分数时蜗壳内压力脉动的变化情况,结果表明,随着气体体积分数的增加蜗壳内监测点静压逐渐减小,压力脉动低频域开始出现一定紊乱.张帆等[8]对双蜗壳式离心泵内部非定常流动时压力进行了分析,结果表明,压力脉动主要存在于叶轮和蜗壳交界面位置,且小流量时的压力脉动明显高于高效工况时的压力脉动.曹卫东等[9]对多级离心泵内部非定常压力分布特性进行了研究,结果表明,压力脉动幅值与距叶轮出口的的径向距离有关.

笔者选用外混式自吸泵作为研究对象.利用CFX软件结合网格滑移技术进行两相流动模拟,通过分析不同时刻下的两相体积分布、流速和压力分布来探究泵在不同时刻下的气液两相流动.同时对自吸泵自吸过程压力脉动进行数值模拟并分析压力脉动规律.

1 计算模型与方法

1.1 模型与网格

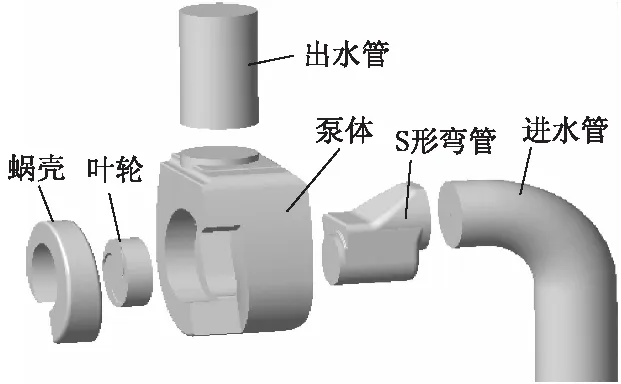

选用一台SD4-100型外混式自吸泵,如图1所示.泵主要参数如下:流量为80 m3·h-1;扬程为19 m;转速为3 600 r·min-1;进口直径为127 mm;出口直径为120 mm;叶轮进口尺寸为96 mm;叶轮外径为130 mm;叶轮出口宽度为40 mm;吸入高度为600 mm.

利用Creo3.0对泵的主要过流部件进行三维建模,主要包括进水管、S形弯管、叶轮、蜗壳、气液分离室和出水管等,如图2所示.叶轮三维建模如图3所示,叶轮部分较为特殊,因为市政污水中包含较多泥沙和纤维等固体颗粒,这种叶片数少的叶轮过流能力好.网格划分如图4所法.

图2 自吸泵三维建模

图3 叶轮三维建模

图4 网格划分

将模型导入到ICEM中进行网格划分,进出水管和S形弯管采用结构性网格划分,其余部分采用四面体非结构网格划分.网格整体质量大于0.35,满足数值模拟要求.

1.2 网格无关性

网格的质量和数量对模拟结果有着重要影响.在保证网格质量的前提下,验证网格数量对数值模拟结果的影响十分重要.通过对同一模型划分不同的网格数量进行单相定常模拟.通过比较得到的4组模拟结果来验证网格无关性.计算结果如表1所示,4组数据网格数量依次增加,所得到的扬程和效率却基本稳定,最高扬程和最低扬程相差不超过1%.因此综合考虑选取第3组数据进行模拟计算.

表1 计算结果

1.3 监测点的设置

为了分析自吸泵自吸初期时的压力脉动变化情况,分别在在叶轮、蜗壳中设置监测点,监测点位置如图5所示,W1-W17分别位于蜗壳4个断面和出口处;P1-P7分别位于叶轮出口处.

图5 监测点位置

1.4 模拟方法

泵在启动过程中,有转速的变化,还有介质在输送过程中的热量交换.为了减少计算的复杂性,采取如下简化方法: ① 自吸过程中转速保持恒定,且不发生热交换; ② 假定在自吸过程中为气相,是直径为0.2 mm的标准球形; ③ 泵体出口气体体积分数低于5%时,认为自吸过程结束.

运用VOF模型和标准k-ε湍流模型作为两相流控制方程,选取水和25 ℃的空气作为模拟时的液相和气相.两相流非定常计算边界条件为压力进口,出口为Opening(1个标准大气压),内壁均无能量交换和无滑移,各定义域参考压力均为0 Pa.初始状态如图6所示,其中ρa为气体体积分数.在模拟整个自吸过程时,取时间步长为Δt≈4.2 ms,综合考虑计算精度和模拟时间最终确定步长为5.0 ms,迭代次数为10次.在模拟自吸过程的压力脉动时,取时间步长为每转动4°的时间,Δt≈0.2 ms,迭代次数为8次.

图6 泵初始状

2 VOF模型和标准k-ε湍流模型

2.1 两相流控制方程

VOF模型的基本方程由连续性方程、物性方程、混合流体的雷诺平均Navier-Stokes方程、湍动能k方程和湍动能耗散率ε方程等组成,可参考文献[10].

2.2 湍流模型

湍流模型采用由湍动能k和湍流耗散率ε方程组成的标准k-ε模型.湍动黏度为

(1)

式中:ρ为液体密度;Cμ=0.09.

标准k-ε湍流模型方程如下:

Gk+Gb-ρε-YM+φk,

(2)

(3)

式中:ui为雷诺平均速度;μ为黏度;σk=1.0;Gk为速度梯度引起的湍能项;Gb为浮力引起的湍能项;φk为湍动能源项;φε为湍动能耗散率源项;C1=1.44;C2=1.92 ;C3=0.09;由于是不可压缩流体,则Gb=0,YM=0.

3 数值计算结果与分析

3.1 自吸过程气液两相流动状态

泵启动中,t分别为0.15,0.60,3.00 s的液相速度流线如图7所示,其中v为速度.对比单相流动(见图7d),叶轮中心处的流线都比较规整.在t=0.15 s,叶轮的吸力面及外缘出现大量漩涡(见图7a),这是由于S型弯管和进水管中气体与水混合涌入叶轮导致流动混乱所形成.随着自吸时间增加(t=0.60,3.00 s),分离室内不断发生气液分离和液体回流,分离室内形成许多漩涡,在接近完成自吸时,漩涡明显减少,泵出口处漩涡向左移动并逐渐减小(见图7b,c).对比单相流动,稳定流动下,蜗壳和气液分离室内流线较自吸阶段明显规整很多.叶轮进、出口气体体积分数变化曲线如图8所示.

图7 泵启动过程中液相速度流线图

从图8可以看出,自吸泵启动初期,泵出口气体体积分数往复变化并逐渐下降,这是由于泵下部存水开始向泵出口处移动导致泵出口气体体积分数下降.随着S形弯管和进水管中的气液混合物开始进入气液分离室并涌向泵口导致气体体积分数有所升高.之后气相不断被排出,气体体积分数下降明显.叶轮入口处气体体积分数也剧烈波动,气体体积分数最高可达64.2%,之后迅速下降并在0.6 s左右气体体积分数接近于0,这与图6中气相分布变化一致.

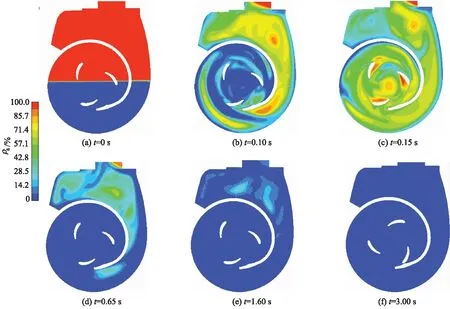

3.2 自吸过程气液两相分布

自吸泵在启动过程中,不同时刻泵内气体体积分数分布如图9所示.图9a为泵未启动(t=0 s)时气相和液相的分布状况,进水管最低高度以下是水.该泵进水管高度较低,叶轮没有完全浸没在水中.泵开始运行时叶轮进口是气液两相混合的流动.自吸泵开启后,叶轮以额定转速运行,自吸泵内部存水迅速流向泵出口,S形弯管中存留的少部分水和管路中的空气混合后大量涌入叶轮.水受到离心力的作用,携带气泡沿着蜗壳圆周外壁迅速进入气液分离室(见图9b,c),叶轮的吸力面气体体积分数明显高于压力面.由于自吸泵的蜗壳不能形成一个封闭圆环,导致有一部分气体会囤积在第1到第3断面之间的区域.此时自吸泵已经进入稳定排气阶段,气液分离室的气液分离现象明显.自吸泵经短时间运行后,在t=0.65 s后,S形弯管、叶轮和蜗壳处已经全是液相,气液分离室内的气液分离现象明显(见图9d-f).

图9 泵启动过程中不同时刻泵内气体体积分数分布云图

3.3 自吸过程中压力场分布

选取t分别为0.15,1.20 s,得到的泵内压力场分布如图10所示,其中p为压力.

图10 泵内压力场分布

从图10可以看出:在自吸初期,泵内压力普遍较低,在平稳排气阶段泵体内部压力明显升高,尤其是蜗壳内部和隔舌处;蜗壳内压力分布沿径向逐渐增大,最大压力存在于隔舌处,与之相反,含气沿径向渐逐减小,这是由于液相受到离心力作用主要集中在蜗壳外侧,使得压力上升.

4 压力脉动分析

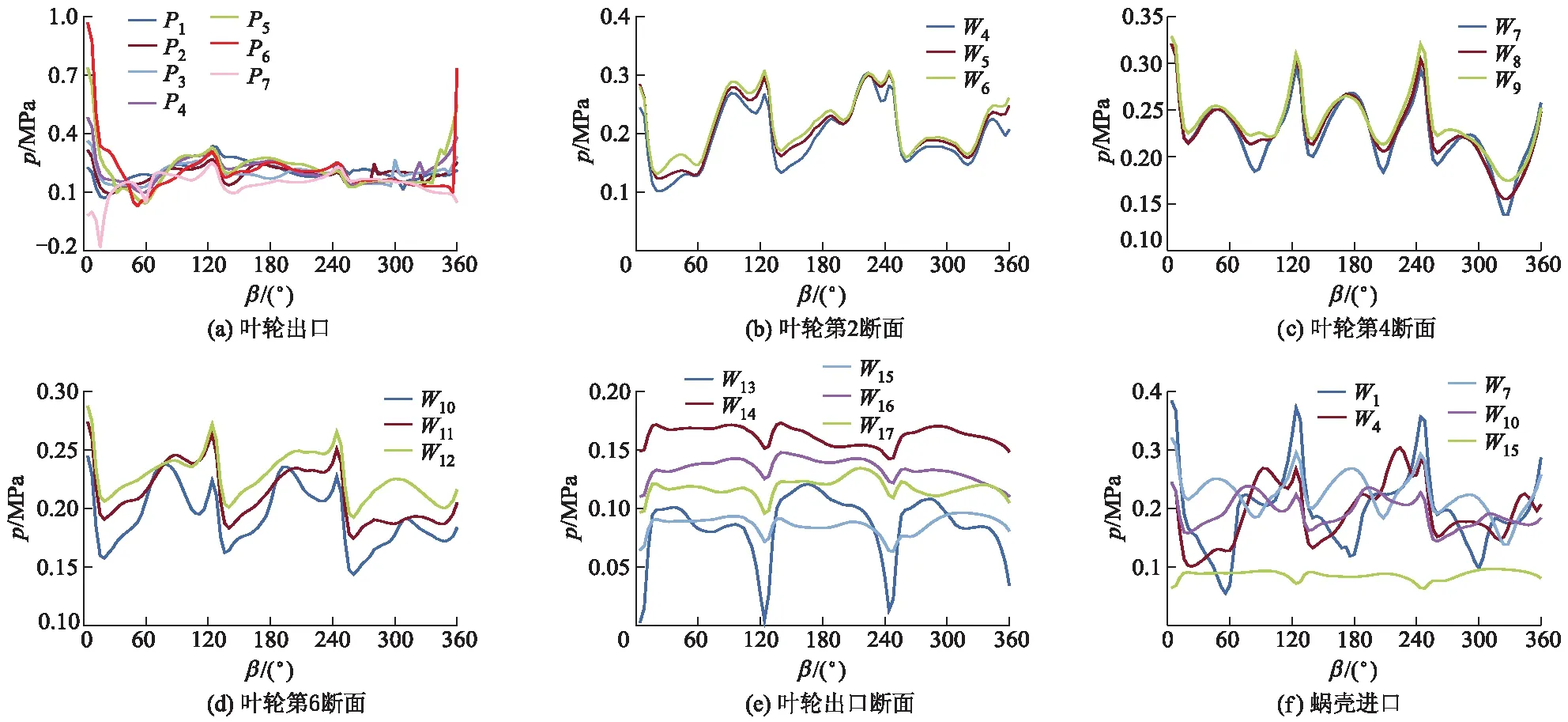

4.1 压力脉动时域分析

选取叶轮旋转到第9圈时的监测点压力脉动进行分析,时域图如图11所示.其中β为旋转1周经过的角度.不同断面上监测点的压力幅值都随时间呈周期性变化,从第2断面到蜗壳出口断面压力脉动幅值整体明显下降.靠近叶轮和蜗壳交界面的各监测点(W4,W7,W10,W13)上压力脉动幅值相差最大.与之相反,在距离交界面最远的各监测点上,压力脉动幅值相差最小,即压力脉动的幅值沿径向逐渐减小,远离交界面的监测点压力大于靠近交界面处的监测点压力,最高振幅均出现在外侧监测点(W6,W9,W12,W14)处.这是由于自吸初期气泡大量包裹在叶轮外缘,导致叶轮出口处流动紊乱并形成漩涡,湍流状态加剧引起了压力梯度增大.由于气体体积分数沿径向逐渐减小,所以外侧压力高于内侧.

从图11a可以看出,最高压力出现在0°或360°附近即叶轮转经隔舌时.这是由于蜗壳不能完全包裹叶轮,导致叶轮转经隔舌时流道内流体不能及排向蜗壳,流体撞击隔舌后形成回流,压力迅速上升.P1-P6压力上升幅度依次增加,压力的上升与距离工作面的位置有关.P7位于叶轮出口靠近叶片顶部的位置,叶轮旋转过程中此处速度较大,压力整体较小.从图11e可以看出,同一断面压力在轴向方向上逐渐减小.

图11 压力脉动时域图

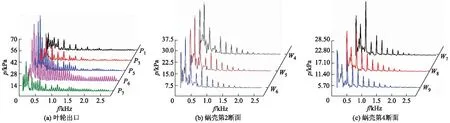

4.2 压力脉动频域分析

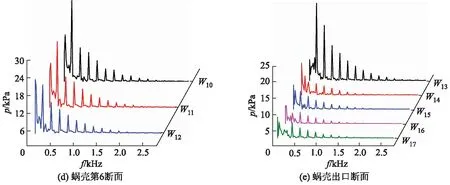

叶轮转速为3 600 r·min-1,轴频fn=60 Hz,叶频f=180 Hz.由时域图经快速傅里叶变换得到各监测点压力脉动频域图,如图12所示.从图12a可以看出:叶轮出口的各监测点压力脉动主频为3倍轴频,峰值集中在叶频及其倍频段,并且随着频率增加所产生的能量下降明显,因叶轮掠过隔舌时,工作面和背面的交替变化出现脉动幅值;脉动幅值随着监测点距叶片工作面相对位置的改变而发生变化,靠近工作面时脉动幅值增加,反之减小.由于P7的位置比较特殊,此处脉动幅值下降明显,压力脉动幅值整体呈下降趋势,在蜗壳出口处达到最小(见图12b-e),主频从第1段面到第7断面逐渐增大.但在出口处主频又出现了明显减小.蜗壳内各监测点脉动频率均出现了明显的低频脉动现象,可能由于蜗壳内侧气相堆积使得液相流动受阻,出现漩涡、回流等流动不稳定现象.这使得蜗壳内流动较为复杂,出现了低频脉动分量.

图12 压力脉动频域图

5 结 论

自吸泵的自吸过程是一个典型的两相流动.自吸过程中气液经叶轮混合后,液相以较快速度沿着蜗壳外侧和泵体内壁向泵口运动,气相主要分布在蜗壳内侧和叶轮吸力面,自吸过程中蜗壳内压力沿径向增加,气体体积分数则与之相反,逐渐减小;叶轮在旋转过程中,每次经过隔舌部位压力变化非常明显,监测点与工作面距离远近决定了压力上升的快慢与幅度.越靠近叶片顶部,就会出现低频脉动现象,处在叶轮顶部的监测点压力则明显下降;由于叶轮和蜗壳动静干涉,气液两相流经蜗壳时,靠近叶轮的监测点压力脉动幅值变化较大,且出现了低频脉动.