GCX-1000型轨道除雪车液压回路改进后的下压力稳定性分析

2020-11-03王新磊

王新磊

(中国铁建高新装备股份有限公司科技发展部,云南昆明650215)

0 引言

GCX-1000型轨道除雪车是用于轨道线路除雪作业的大型养路机械设备,除雪小车位于车的中部,是整车的主要作业装置[1-2]。工作时通过大车牵引进行独立运行,除雪小车的作业运行稳定性对整车的除雪作业效率以及运行安全起着关键作用。

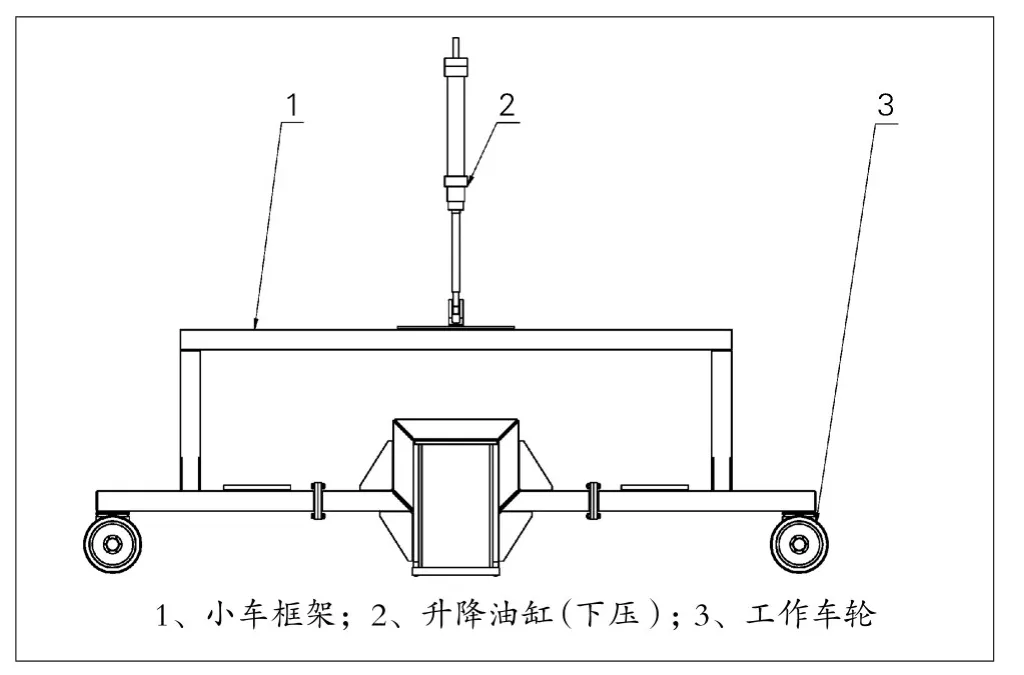

除雪小车为四轮独立走行结构,由小车框架、除雪装置、工作车轮、牵引杆以及升降油缸组成。作业过程中除雪小车落于轨面上,由前端与大车[3]相连的牵引杆向前牵引进行除雪作业。除雪小车轮径小,自质量轻,独立运行时最高速度可达55 km/h,必须增加除雪小车的垂向力,降低脱轨系数,提高运行的平稳性[4]。根据动力学分析计算结果,为保证除雪小车的作业运行安全[5-6],需对除雪小车施加81 kN的下压力,且实际作业时大小不应超过设计值的±5%。

GCX-1000型轨道除雪车作业使用过程中,原下压控制回路主要存在以下几个问题:(1)通过溢流阀设定下压力大小的方式稳定性差[7]、波动较大,对除雪小车的作业运行安全存在一定隐患;(2)下压力作用点不合适,造成除雪小车结构变形;(3)原液压系统作业过程中其他油缸无法动作,操作不方便。亟须对原液压回路进行改进,提高下压力的稳定性。

1 液压回路原理

GCX-1000型轨道除雪车下压油缸安装示意见图1,改进后的液压回路工作原理见图2。回路仍与整车油缸系统共用油源,高压油经减压阀后通过下压电磁阀进入下压油缸的大腔,油缸大腔油路上设有蓄能器,并有安全溢流阀,压力开关可在作业运行过程对下压力进行检测。

图1 GCX-1000型轨道除雪车下压油缸安装示意图

图2 改进后的液压回路工作原理

新的液压回路由原除雪小车中部2个下压油缸调整为4个下压油缸,安装于除雪小车4个车轮上方的框架上,单个油缸的下压力减小,且下压力相比于之前能更直接地传递到工作车轮,有利于小车轮的运行,并且不会对小车框架的整体结构造成影响。

改进后的回路采用减压阀进行下压力控制,对油源的设定压力没有影响,作业运行时,其他油缸元件可以同时动作,解决操作不便的问题。

具体工作原理为:油缸系统启动并建立起压强,开始作业运行时,下压电磁阀得电接通,高压油经减压阀进入下压油缸的大腔,并给蓄能器充压,油缸的小腔经过电磁换向阀组常通油箱,而电磁阀一直处于失电与压力油源断开的状态。当大腔压力达到减压阀设定压力时,即达到设计的稳定下压力,减压阀将自动关闭。由于下压油缸缸筒端固定在大车上,活塞杆端固定在除雪小车上,运行过程中,由于大车和除雪小车的蛇形运动,以及线路平顺性的影响,大车和小车相对位置时刻会发生变化,因此下压油缸的两端位置持续发生变化,油缸大腔容积也将不断的变化,反复吸油和排油。由于蓄能器的作用,可以即时吸收和补充油缸运动产生的油液变化,以保证下压油缸大腔的压强,从而维持下压力的稳定。在蓄能器释放流量的过程中,当压力低于减压阀设定压强时,减压阀开启一起补充流量,从而保证最小的下压力需求。

运行过程中下压油缸大腔的压力越稳定,即下压力的大小越稳定。同时,回路采用的电磁换向阀都为座阀结构,泄漏小,在运行过程中当下压电磁阀出现突然失电的情况时,减压阀与下压油缸的管路被断开,但由于蓄能器的作用,在一段时间内下压力仍能够保持稳定。减压阀与油缸之间的溢流阀可对最高压力进行限制,进一步保证回路的高压安全性。

2 仿真模型建立

采用Simcenter Amesim液压仿真软件进行仿真模型计算[8-9]。根据下压控制回路的组成原理,下压油缸在作业运行过程中由于大车和小车相对位置变化持续在运动,线路平顺性不同,作业速度不同,下压油缸的运动情况也不相同。同时,作业运行过程中,特别是下压电磁阀失电的情况下,初始下压力的大小由减压决定,而动态稳定性主要依靠蓄能器来维持,因此蓄能器的容积和充气压强大小非常关键。为确定蓄能器的参数,在油缸不同位移变化情况时,对下压回路工作压力以及油缸输出力的变化进行分析[10-12],在软件中建立下压回路液压仿真模型(见图3)。

图3 下压回路液压仿真模型

仿真模型主要由泵源及控制回路、蓄能器和油缸液压回路、油缸驱动3个部分组成。泵源及控制回路由定量泵、溢流阀、减压阀及二位二通电磁换向阀模型组成;蓄能器和油缸液压回路由蓄能器和4个液压油缸模型组成,液压油缸并联。蓄能器通过1个容性节点与油缸大腔相连;油缸驱动部分由压强传感器模型、直线运动输入信号元件模型以及其他电气元件模型组成,完成油缸运动的位移输入以及活塞杆输出力检测等功能。为简化仿真模型,由于作业时图2中的电磁阀(10)处于常闭断开,而溢流阀(6)仅起安全作用,在模型中进行了省略。

在模型中给定下压油缸活塞杆位移变化曲线,通过仿真,可输出蓄能器工作压强以及油缸下压力的变化曲线。

3 液压回路仿真分析

3.1 仿真模型参数

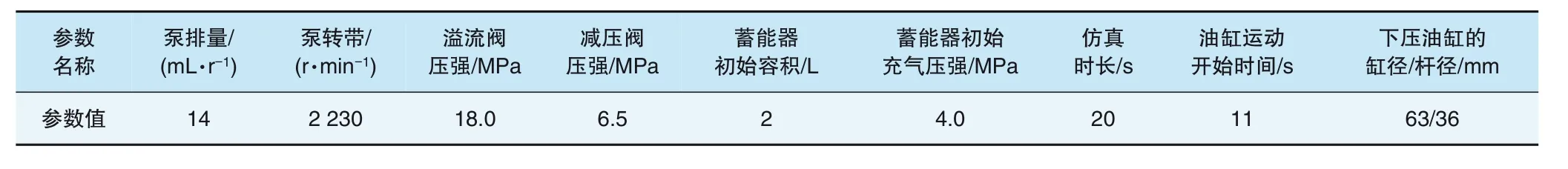

GCX-1000型轨道除雪车的除雪小车车轮直径为400 mm,轮缘高度为25 mm,为保证运行安全性,小车轮缘不能脱离刚轨,仿真模型位移的变化采用正弦波信号,仿真过程假定其中1个车轮出现最严重的脱轨情况,对应的下压油缸运动最大位移为25 mm,另外3个车轮运行较为平稳,对应处下压油缸的最大位移为5 mm。仿真模型初始参数见表1。

表1 仿真模型初始参数

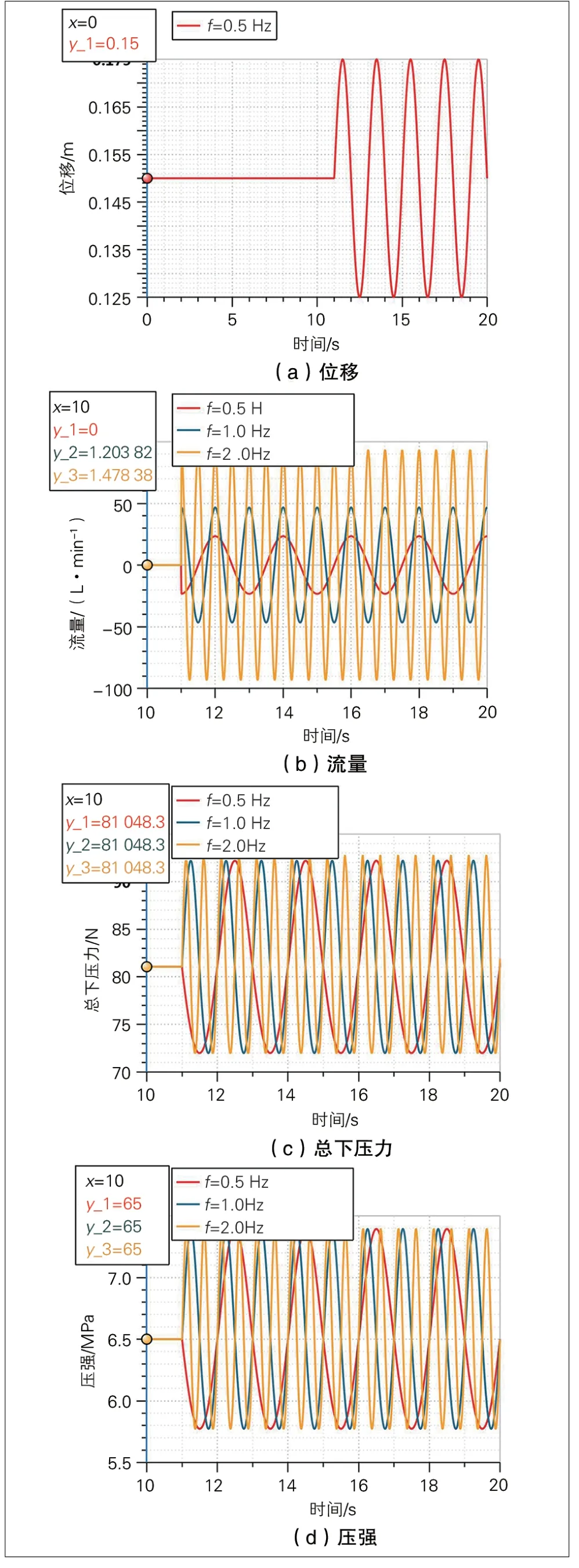

3.2 油缸位移频率变化的仿真分析

油缸的位移主要由大车和小车在作业运行过程中的相对位置变化引起,根据GCX-1000型轨道除雪车的运行情况,55 km/h以下油缸的位移变化频率一般不超过2 Hz,为仿真分析油缸运动频率对下压力稳定性的影响,充油完成后下压力控制电磁阀在第10 s关闭,将输入位移信号的频率设为0.5、1.0、2.0 Hz进行仿真,仿真结果曲线见图4。

根据下压油缸的缸杆和杆径尺寸,4个下压油缸在6.5 MPa时理论下压力大小为81.05 kN,通过对曲线进行分析可得到各参数变化的最小及最大值,并可计算出相对于油缸不动时静态总下压力的波动范围。具体参数分析数值见表2。

从图4和表2可知,随着油缸运动频率加大,蓄能器的供油和充油流量加大,但压强变化范围基本不变,对应的下压力变化范围也基本不变。因此,只要蓄能器的流量足够,下压力的稳定性不会受运动频率的影响。

为简化仿真计算并考虑极限情况,后续仿真的位移信号频率都采用2 Hz。

图4 不同频率时总下压力及蓄能器参数变化曲线

表2 参数分析数值

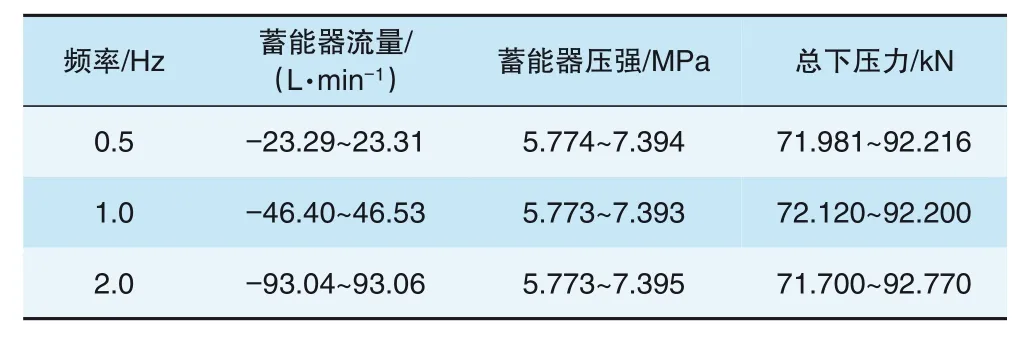

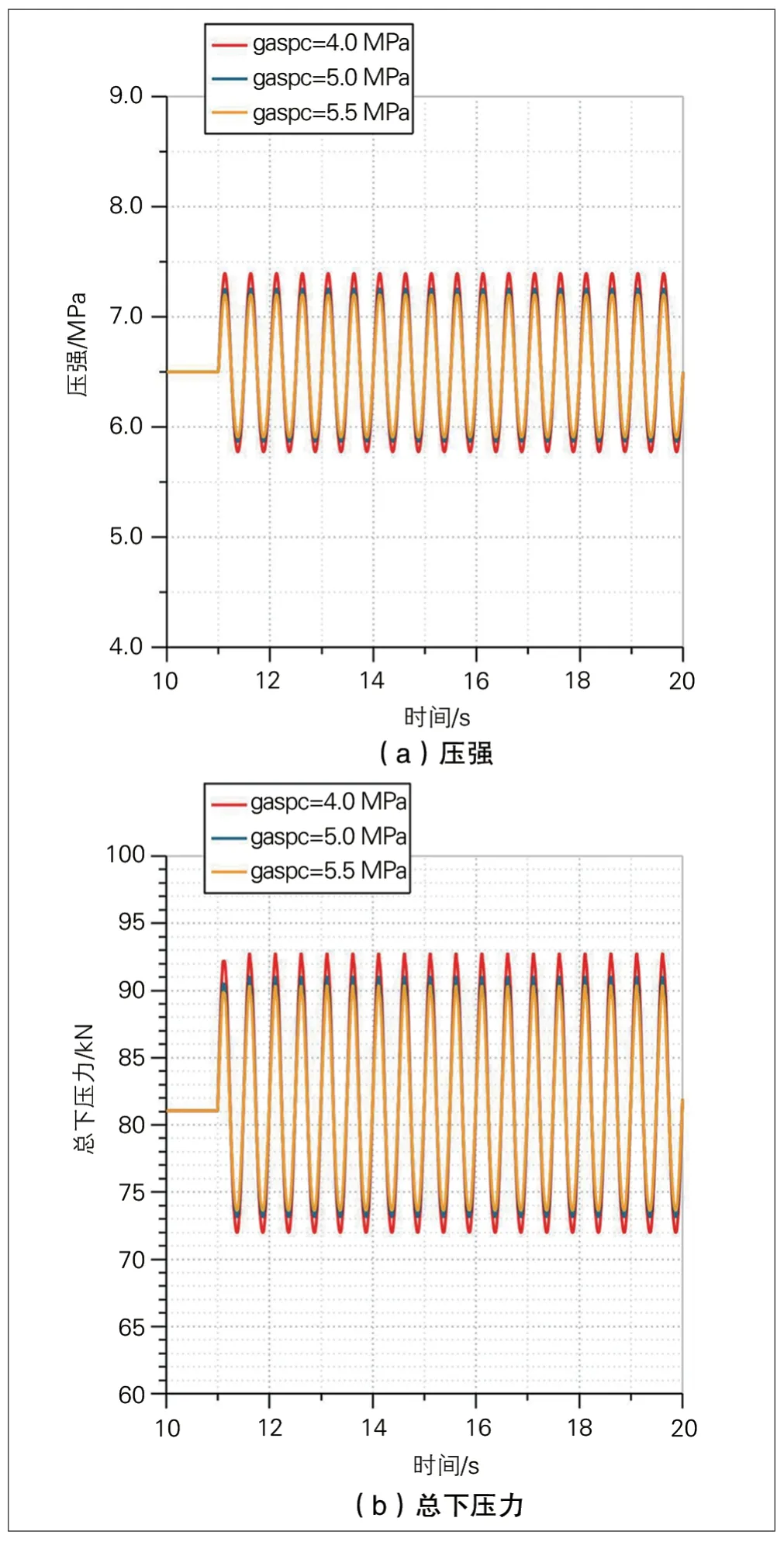

3.3 蓄能器充气压力变化的仿真分析

根据下压力液压控制回路原理,蓄能器在不同的运动状态下功能不同(如油缸收缩)。蓄能器用于吸收流量,当油缸伸出时,蓄能器需及时补充油缸,从而维持下压力的稳定。蓄能器的充气压强会影响蓄能器的供油状态从而影响下压力的稳定性,具体的功能不同,充气压强要求也不同,通常为正常工作压力的0.6~0.9倍左右,可通过模型分析不同充气压强对下压力控制稳定性的影响。下压控制回路的工作压强为6.5 MPa,蓄能器的容积为2 L,充气压强设定为4.0、5.0、5.5 MPa,充油完成后下压力控制电磁阀在第10 s关闭。仿真结果曲线见图5,仿真结果分析见表3。

由图5和表3可知,随着充气压强的升高,蓄能器的工作压强变化范围减小,相应的总下压力的波动范围也减小,但充气压强从5.0 MPa提高到5.5 MPa时,下压力的波动范围变化并不大,因此,实际充气压强为5.0 MPa即可。

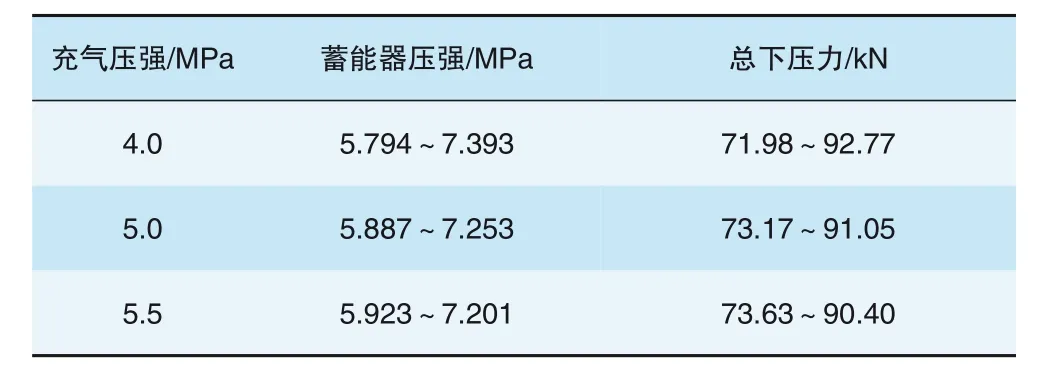

3.4 蓄能器容积变化的仿真分析

蓄能器的容积越大,其他条件相同的情况下,对于维持下压力的稳定更有利,但受成本以及安装空间的影响,满足要求的情况下应尽量采用最小的容积。蓄能器的充气压强为4.0 MPa,通过设定蓄能器的容积为2、4、10 L,充油完成后下压力控制电磁阀在第10 s关闭,可通过模型仿真分析不同蓄能器容积对下压力控制稳定性的影响。仿真结果曲线见图6,仿真结果分析见表4。

由图6和表4可知,蓄能器的容积越大,蓄能器工作压强和总下压力的波动范围越小,蓄能器容积为10 L时,总下压力波动范围非常小,稳定性较好。

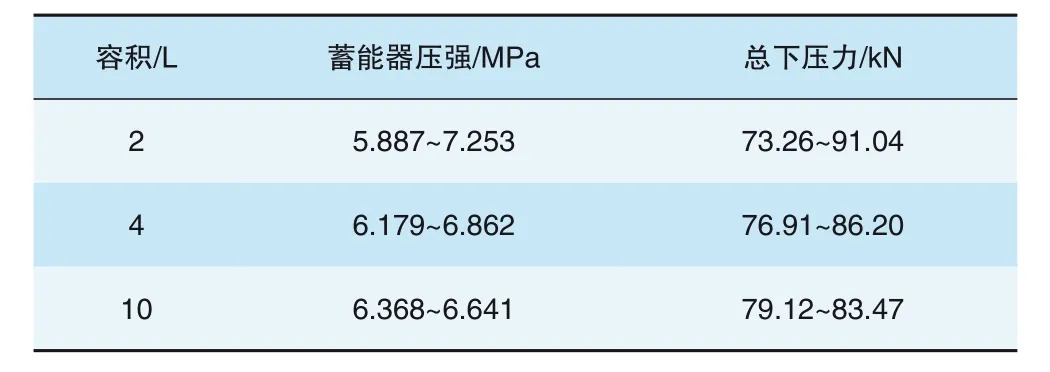

3.5 改进方案下压力仿真分析

根据前述的仿真分析结果,新的下压控制液压回路所用蓄能器容积选择10 L,充气压强设定为5.0 MPa,通过模型对仅依靠蓄能器进行下压力控制的稳定性进行仿真,仿真结果曲线见图7。

图5 不同充气压强时总下压力及蓄能器参数曲线

图6 不同蓄能器容积时总下压力及蓄能器参数曲线

表3 不同充气压强时仿真结果分析

表4 不同蓄能器容积时仿真结果分析

由图7可知,在仅依靠蓄能器的情况下,下压力最终变化为79.08~83.33 kN,相对于设计稳定值的变化范围仅为±3%,满足系统控制稳定性要求。

图7 改进方案蓄能器压强及总下压力曲线(阀关)

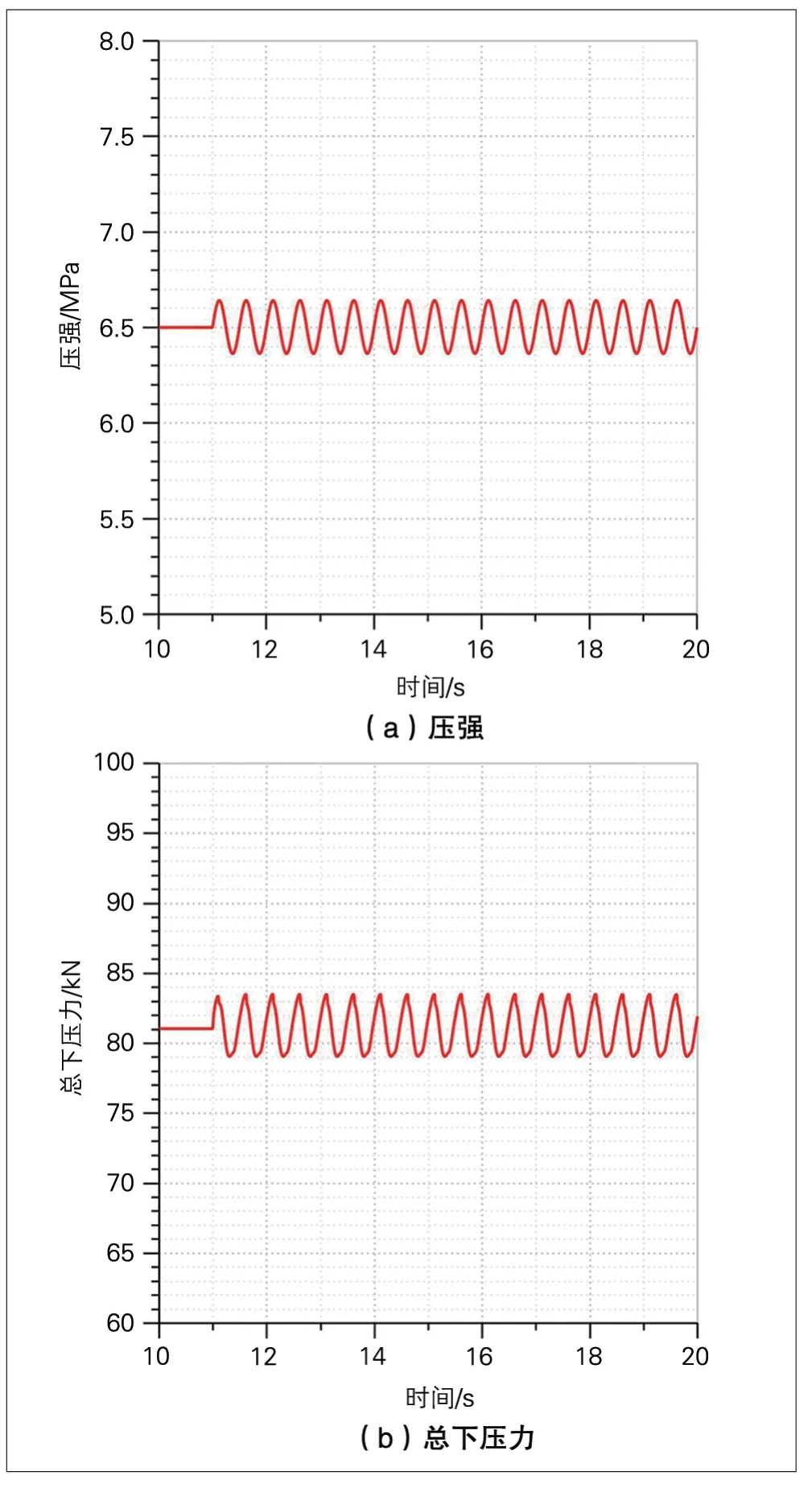

以上仿真过程都是针对系统蓄能器充油完成后下压电磁阀突然失电关闭,仅依靠蓄能器维持下压力情况,在正常作业过程中,下压力的稳定是由减压阀和蓄能器共同保证。总下压力不能太低,会影响运行安全性;但也不能太高,会增加工作上车的运行阻力,并使除雪小车的振动冲击加大,甚至对除雪小车结构造成破坏。通过模型可对下压电磁阀接通,对减压阀和蓄能器共同作用下的下压力的稳定性进行仿真,仿真结果曲线见图8。

图8 改进方案蓄能器压力及总下压力曲线(阀开)

由图8可知,在减压阀和蓄能器同时作用下,下压力最小值为80.59 kN,最大值约为85.03 kN,相对于稳定值的变化范围仅为-0.51%~4.98%,满足系统稳定性要求。

4 结束语

改进后下压力由位于4个工作车轮上方的下压油缸控制,减小了对小车框架结构的影响,下压力的大小由减压阀与蓄能器配合的方式控制,并采用Simcenter Amesim进行液压仿真分析确定了合适的蓄能器参数,有效保证了下压力的稳定性及除雪小车运行安全性。