海相页岩孔隙度GRI测定方法优化

2020-11-03付永红蒋裕强夏国勇周克明锦王子萌王占磊尹兴平谷一凡

付永红 蒋裕强 夏国勇 陈 虎 周克明 王 锦王子萌 王占磊 尹兴平 谷一凡

1.西南石油大学地球科学与技术学院 2.中国石油天然气集团有限公司非常规油气重点实验室储层评价实验室 3.中国石油西南油气田公司开发事业部 4.中国石油西南油气田公司勘探开发研究院

0 引言

孔隙度是页岩气储层评价和储量计算的关键参数之一,其直接影响到页岩气资源潜力评价、有利区预测、储层精细评价等[1-3]。目前,页岩孔隙度测定方法大致可分为3大类:气体膨胀(GIP)法、饱和液体法和其他方法。GIP(Gas Injection Porosimetry)法,以波义耳定律为基本原理,通过预知压力的气体充填页岩样品孔隙后测定压力变化,测量孔隙体积或骨架体积,进而计算样品孔隙度。该方法通常选取氦气作为工作介质,氦气分子半径小,分子筛效应弱[4-5],可有效测定页岩孔隙度[6]。饱和液体法主要包含WIP(Water Immersion Porosimetry) 法[7]和 DLP(Dual Liquid Porosimetry)法[8]。由于页岩矿物组分复杂,孔隙润湿性多样,尤其是高含易膨胀性黏土矿物,采用饱和液体法准确测定页岩孔隙度有一定难度[9]。DLP方法虽然能测定岩心总孔隙度和有效孔隙度,但实验操作复杂,并且以岩心切片为测定对象,局限性强。其他方法如核磁共振法[10]、压汞法[11]、气体吸附法[12]、小角散射法[13]等主要是对孔隙结构进行表征,进而获取一定孔径范围的孔隙体积,不能实现全孔径孔隙测定[14],测定结果差异较大。

与常规砂岩、碳酸盐岩不同,页岩总有机碳含量和黏土矿物含量高,孔隙结构极为复杂[14-15],在有机质内富含大量闭孔,并且这部分孔隙空间也能存储大量的天然气[16-18]。为了准确测定页岩总孔隙度,就需准确表达出这部分闭孔。国外学者主要采用GRI(Gas Research Institute)法[19-21]测量页岩总孔隙度,且广泛应用于页岩气储层评价。但GRI法影响因素较多,如粉碎样品的外观体积不能直接测定,而是利用柱塞样品的质量与密度之比导入计算[7],将导致样品总体积出现严重偏差。页岩碎样孔隙度测定结果的准确性在很大程度上还依赖于样品的预处理方法及测定参数的设置[6]。样品预处理方式包含烘干温度、洗油过程及粉碎粒径大小等[22-24],测量参数主要是气体饱和压力和平衡时间。孔隙度测定时,不管是高含黏土的碎屑岩、碳酸盐岩(膏岩)还是页岩,其矿物结晶水(或结合水、黏土束缚水)不能去除[25],否则将导致孔隙度结果偏大,因为它们占据的孔隙空间不是油气的储集空间。对于常规储层柱塞样,氦气法孔隙度测定的平衡时间在几分钟内即可达到平衡[19]。页岩因发育大量微孔和闭孔,气体分子难以快速进入,可能需要数小时或数天才能平衡[26-27]。因此,页岩碎样总孔隙度(GRI法)测定需要进一步完善样品烘干温度、粉碎粒径以及气体饱和压力、平衡时间等测量参数,才能较准确地表达页岩总孔隙度,为页岩气储层评价提供技术支撑。

针对页岩孔隙度测定存在的问题,笔者选取四川盆地荣昌地区下志留统龙马溪组页岩井下样品为研究对象,开展了烘干温度、粉碎粒径、洗油与否、饱和压力和平衡时间等对页岩孔隙度测定结果的影响研究,以期完善页岩气储层总孔隙度测量方法。

1 页岩碎样孔隙度测定方法

通过实验获得样品的总体积和颗粒体积,两者之差即可得到样品的孔隙体积,进而计算样品的孔隙度。

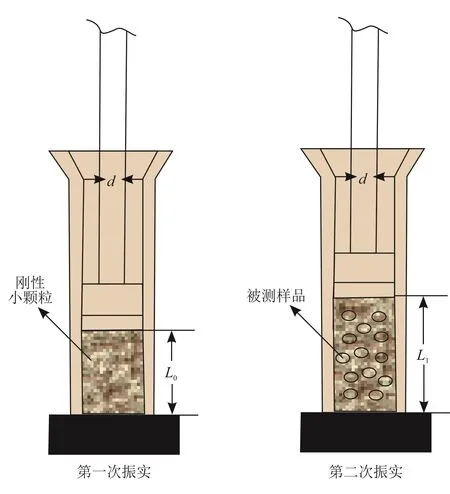

1.1 外观体积测定

采用美国麦克仪器公司生产的GeoPyc 1360型体积测定仪测定碎样外观体积。将刚性小球在一定振实力作用下充填于已知直径的容器中,根据未装样品和填装样品前后两次柱塞的位置之差计算样品的外观体积,实验原理如图1所示,实验过程如下。

图1 外观体积测定原理示意图

1)将页岩块状岩心粉碎,采用不同尺寸的标准筛对碎岩粒径进行筛选,样品粒径不能小于刚性小球的粒径(0.054 mm)。

2)将刚性小球充装于已知直径容器中,要求刚性小球数量能完全淹没样品,但不宜过多,一般不超过样品管的2/3,选择150 N的振实压力进行刚性小球振实,记录振实后柱塞与底座的距离。

3)加入被测样品(碎样),摇匀刚性小球和样品,确保刚性小球完全覆盖样品,且样品不能与圆柱容器壁接触,避免样品与壁之间出现空隙,选择与步骤2)相同的振实压力再次振实测定刚性小球和样品,记录装入被测样品振实后柱塞与底座的距离。

4)被测样品外观总体积计算见式(1)。

式中Vb表示被测样品外观总体积,cm3;d表示圆柱形容器内径,cm;L0表示仅装入刚性颗粒柱塞离底座的距离,cm;L1表示装入刚性颗粒和被测样品后柱塞离底座的距离,cm。

为了充分说明该方法的可靠性,选择已知体积的标准钢块在一定振实力和振实次数下测量其外观总体积是否一致。测量标准钢块的总体积与其标准体积之间吻合度非常高(图2),说明采用该方法测量页岩粉碎样的总体积可行。

图2 标准钢块测定体积与真实体积的关系图

1.2 骨架体积测定

采用美国麦克仪器公司生产的AccuPycⅡ1340型真密度仪,根据波义耳定律测定样品的骨架体积。根据波义耳定律双室法测定岩石骨架体积的前提条件为恒温过程,且压力不能太高和阀门体积尽可能小,以提高仪器实验过程中的稳定性和测试结果的准确性,具体测试方法参照《岩心分析方法:GB/T 29172—2012》[28]和《页岩氦气法孔隙度和脉冲衰减法渗透率的测定:GB/T 34533—2017》[29]。值得注意的是,在测量柱塞样孔隙度时,实验注入氦气压力为2.0 MPa,较国标高约1.2 MPa,以保证氦气完全饱和岩心。参照本文参考文献[28-29],由测量的总体积和骨架体积计算页岩样品孔隙度见式(2)。

式中φ表示被测样品的孔隙度,%;Vg表示被测样品的骨架体积,cm3。

2 样品来源与实验步骤

实验样品取自四川盆地荣昌地区R203井龙马溪组一段一亚段(以下简称龙一1亚段)黑色页岩。为了保证实验结果的可靠性和可对比性,将顺层理全直径岩心上钻取的柱塞样(长×直径为80.0 mm×25.5 mm)均分为两个平行样(长×直径为40.0 mm×25.5 mm),样品编号如X-1号和X-2号(图3)。由于从同一柱塞样上平均分割两个平行样,可认为它们具有相似的矿物组分和相近的物性参数。共选取6组实验样品用于实验研究,其具体过程如下。

图3 样品处理与测试流程示意图

1)分别在 60 ℃、80 ℃、90 ℃、100 ℃、110 ℃、150 ℃、200 ℃温度条件下将X-1号柱塞样样品粉碎至2.0~20.0 mm(将柱塞样粉碎,所有粉碎后的样品均用于孔隙度测量),干燥24 h后测定其孔隙度,确定最佳烘干温度。

2)将X-2号样品粉碎,分别选择0.15~0.25 mm、0.25~2.00 mm、2.00~5.00 mm、5.00~10.00 mm、10.00~20.00 mm、>20.00 mm共6个粒径范围测定其孔隙度,确定最佳粉碎粒径。

3)选择X-2号样品的最佳粒径,采用甲苯洗油,测定洗油后的样品孔隙度,确定洗油对孔隙度是否有影响。

4)选择最佳烘干温度、最佳粒径和洗油后的样品分别在 0.25 MPa、0.40 MPa、0.80 MPa、1.20 MPa、1.40 MPa、2.00 MPa压力条件下测定样品孔隙度,确定最佳饱和压力和平衡时间。

5)将最佳烘干温度、最佳粒径和最佳饱和压力等条件下测定的样品总孔隙度与传统GRI法测定的孔隙度结果进行对比。

3 最佳实验条件的确定

3.1 烘干温度

页岩孔隙中存在自由水、毛细管束缚水和黏土束缚水,通常毛细管束缚水和黏土束缚水流动难度更大。毛细管束缚水是由于在油、水、气对岩石的润湿性差异和毛细管力作用下,运移的气不能把岩石孔隙中的水完全驱替出去,会有一定量的水残存在岩石孔隙中[30],但它占据了大量页岩孔隙空间,而这些空间均是储集烃类的潜在孔隙。黏土矿物因具有水合活性中心而具备吸附结合水的能力,而形成黏土束缚水,其主要以结合水形式存在于黏土矿物表面或层间,属于黏土矿物的属性,难以储集天然气[31]。因此,在测定页岩样品总孔隙度前,需要将自由水和毛细管束缚水去除[32-33],且需保证黏土矿物的结构和固体有机质的结构不被破坏[34-35],且不能将黏土束缚水去除,否则会导致页岩总孔隙度偏大[25]。McCarty等[36]研究结果表明,不同类型黏土矿物黏土束缚水脱水温度存在差异,低至120 ℃岩心开始脱离出黏土束缚水,200 ℃能完全去除岩心中黏土束缚水,且不改变黏土矿物的孔隙结构。因此,GRI法和WIP法就是采用200 ℃去除黏土束缚水。也有学者如Testamanti等[37]指出美国Perth盆地页岩在60 ℃时就能完全去除毛细管束缚水,高温会改变页岩孔隙结构。显然,不同的学者和不同的研究对象所选择的烘干温度差异巨大。

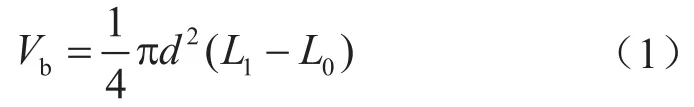

为了分析烘干温度对孔隙度测定结果的影响,笔者采用不同干燥温度将样品烘干24 h后,测定页岩样品孔隙度。图4显示,当烘干温度小于100 ℃时,孔隙度随烘干温度的增加而增加,孔隙度增加趋势变化基本呈直线。由于孔隙内自由水和毛细管束缚水流动能力较黏土束缚水强,认为小于100 ℃的干燥过程主要去除了孔隙内的自由水和大部分毛细管束缚水。当烘干温度介于100~110 ℃时,孔隙度测定结果较稳定,主要是由于更细小孔隙内的毛细管束缚水所占孔隙体积相对较小。当烘干温度大于110℃时,孔隙度又出现了上升趋势,该过程孔隙度增加由两类因素引起,一是高温过程中使黏土束缚水脱水[7],二是高温过程中,黏土矿物脱水过快,可能会造成页岩孔隙结构发生变化[38]。2-1号和6-1号样品的烘干温度继续增加至200 ℃时,孔隙度增加幅度较大,是因为2-1号和6-1号样品在干燥过程中产生了微裂缝,破坏了原有的孔隙结构,使孔隙度增加明显。剩余样品的孔隙度略微增加主要是由于黏土束缚水损失所致。考虑到研究区龙马溪组页岩埋藏深大于3 500 m,地层温度大于100 ℃。因此使用烘干温度为110 ℃较适合。

图4 孔隙度测定结果与不同烘干温度关系图

3.2 粉碎粒径

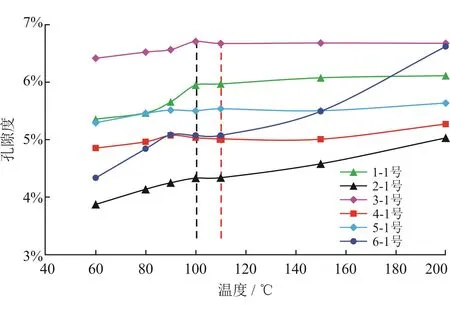

不同粉碎粒径是造成实验室页岩孔隙度测定结果产生差异的主要原因[22-24]。GRI方法推荐页岩样品粉碎粒径范围为6.350~0.074 mm可获得稳定的孔隙度[19]。Comisky等[38]将Eagle Ford页岩在密封容器中粉碎至0.830~0.425 mm,在保证粉碎过程中无重量损失的条件下,认为0.830~0.425 mm的粒径是页岩孔隙测量的最佳粒径。不同学者推荐不同的粒径,使孔隙度测定结果出现较大分歧。

笔者选取龙马溪组页岩样品研究孔隙度测定结果与粉碎粒径的关系。当样品从块状(大于20.00 mm)粉碎至10.00 mm时,孔隙度随粒径的减小而增大,平均增加0.78%。当粒径介于10.00~0.25 mm时,随粒径减小其孔隙度基本不变(图5)。当粒径小于0.25 mm时,部分样品的测量孔隙度出现减小的现象。Tinni等[39]发现,当样品粉碎至0.70 mm时,压汞孔隙度明显增加,同时发现随着粒径减小,不连通孔隙被打开,Comisky等和Karathasis等也取得相同认识。由此说明粒径减小,可打开页岩中存在的不连通孔隙,若采用较大粒径的页岩样品测定孔隙度,则在相同的饱和压力条件下其孔隙度偏小,当样品被粉碎至一定粒径时,氦气分子能有效进入那些微孔和闭孔中,才能有效反映页岩总孔隙度。然而在测量页岩总孔隙度时,样品粒径粉碎至较小的粒径可能会破坏页岩样品孔隙结构[6],导致页岩样品中的孔隙遭到破坏,使孔隙度测量结果偏小,进而引发了粉碎程度越高孔隙测定结果是否越精确的争议。随着页岩气不断的勘探开发,页岩定义更加宽泛,主要是指粒径小于0.003 9 mm的颗粒含量大于50%的细粒沉积岩,其中包括泥岩、页岩(狭义)、黏土岩、混合质泥页岩、泥灰岩等众多低能环境中沉积的岩类。换言之,页岩颗粒组成中仍然存在小于50%的颗粒粒径大于0.003 9 mm。如果这部分颗粒在粉碎过程中被破坏,那么页岩孔隙也将遭到破坏,进而在粉碎过程中造成人为孔隙“消亡”。图5中粒径小于0.25 mm时,部分样品孔隙度出现减小的现象,极有可能是由于页岩内孔隙遭受破坏引起。综上所述,为准确测量页岩总孔隙度,粉碎的粒径范围应为0.25~10.00 mm。

图5 孔隙度测定结果与粉碎粒径关系图

3.3 洗油

样品洗油是为了去除页岩孔隙中的液态烃、沥青质和可溶有机质等,但不能去除有机质骨架,以免破坏其孔隙结构[40-41]。传统的GRI方法、WIP法和GIP法测定常规总孔隙度时均进行了洗油。但DiStefano等[42]研究表明,洗油可能使黏土矿物膨胀或不完全溶解的有机质堵塞孔隙,造成测量孔隙度减小。有机质成熟度较高的页岩是否需要洗油仍需进一步研究。

采用甲苯作为有机溶剂,利用索氏抽提装置对页岩碎样(5.00~0.25 mm)连续洗油7 d,然后在110 ℃条件下烘干24 h测定其孔隙度。如图6所示,样品洗油后孔隙度减小,表明甲苯洗油对页岩中可溶有机质提取效果不佳或存在负面影响。在洗油过程中,黏土矿物长时间与有机溶剂作用可能出现膨胀,堵塞喉道和减小孔隙,导致可测量的孔隙空间减小,使测定孔隙度偏小[42]。同时,甲苯沸点约为110 ℃,页岩样品经110 ℃干燥后,在其微孔隙中仍可能存在残余甲苯,占据部分孔隙空间,也有可能导致测量孔隙度偏小。研究区页岩有机质成熟度较高,可溶有机质含量少[43-44],洗油不会增加过多孔隙空间。因此,对于有机质成熟度高的页岩样品,孔隙度测定无需洗油。

图6 洗油前后孔隙度测量结果对比图

3.4 饱和压力与平衡时间

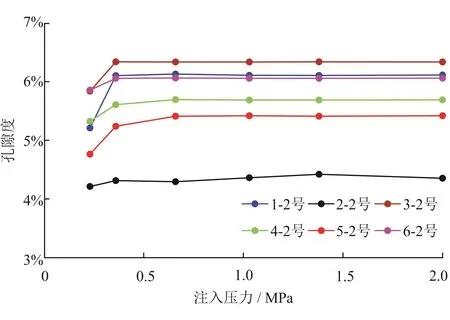

气体饱和压力大小决定样品平衡时间[25]。粒径较大的样品,气体分子完全进入微孔隙后的平衡时间需要数小时或数天[25]。气体充注和平衡时间越长,实验温度变化越大,实验误差也越大[6]。笔者选取粒径为5.00~0.25 mm的页岩样品开展饱和压力与平衡时间的影响实验,结果如图7、8所示。当饱和压力偏低(小于0.36 MPa)时,氦气分子不能完全填充页岩样品的微孔,孔隙度测定结果偏小。当饱和压力大于0.36 MPa时,样品孔隙度基本不变(图7)。页岩大颗粒样品需较高饱和压力,通过将样品粉碎成小颗粒可有效降低饱和压力,且不会影响孔隙度测定结果。图8为不同压力条件下平衡时间的孔隙度测定结果,随着平衡时间的增加,测量孔隙度先增大,最终趋于一个定值,表明氦气分子进入页岩微孔隙是一个缓慢的过程。在相同时间内,高压下氦气分子能进入更多的样品孔隙空间将样品快速充分饱和,测量时间相对较短。当饱和压力低于0.66 MPa时,平衡时间在25 min以内测量的孔隙度结果略小;当饱和压力大于0.66 MPa时,平衡时间超过10 min测量的孔隙度结果基本保持不变;当饱和压力大于1.03 MPa,测量平衡时间缩短至8 min。由于孔隙度测量仪器中的传感器对温度较敏感,孔隙度测量时间不宜太长,避免室内温度和大气压力变化给测量结果带来误差。同时,压力过大后,易造成较小颗粒页岩样品由于高压释放的瞬间出现漂浮而堵塞管线。因此,综合考虑饱和压力和平衡时间两个影响因素,推荐研究区龙马溪组页岩孔隙度测定的饱和压力介于0.66~1.03 MPa,平衡时间不少于10 min。

图7 孔隙度与饱和压力的关系图

图8 不同饱和压力下孔隙度与平衡时间的关系图

4 实验结果对比

国外页岩总孔隙度测定通常采用GRI法,GRI法已广泛用于测量页岩的总孔隙度[45]。笔者采用GRI法测定孔隙度,主要步骤参照Luffel等[27]提出的方案,此次实验与原有GRI法不同之处在于样品处理(干燥温度为110 ℃和未洗油)。具体步骤如下:①采用高精度天平(精度为0.000 1 g)称取规则圆形柱页岩柱塞样的干重;②通过游标卡尺或汞浸法测量总体积(Vb),进而计算规则岩样的体积密度;③用不规则样品的干重和体积密度估算其外观总体积,不规则样品的骨架体积(Vg)测定方法与1.2节一致;④使用式(2)计算不规则样品的GRI法孔隙度。

已有研究表明GRI法仍存在较多的不确定因素,诸如粉碎粒径、烘干温度和洗油改变润湿性等问题[6]直接影响了孔隙度测定结果的可靠性。为了评估实验结果的可靠性,针对GRI法进行了优化(以下简称为改进法),选取6组页岩样品(烘干温度为110 ℃、粒径介于5.00~0.25 mm、样品质量为50 g、样品未洗油、饱和压力为0.8 MPa)测定孔隙度,并将测定结果与GRI法测定结果进行对比分析。笔者提出的改进法与GRI法的优缺点对比结果如表1所示。

表1 改进法与GRI法的优缺点对比表

笔者推荐的改进法与GRI法的不同在于样品外观体积的测定。GRI法是先测定规则干燥状态样品的外观体积和质量后计算样品密度,然后将样品粉碎,再利用质量与密度之比反算粉碎样品的外观体积。如图9所示,GRI法测定的孔隙度普遍大于改进法测定孔隙度(偏大0.20%~1.10%),原因是GRI法测定规则样品的外观体积通常采用汞浸没法或游标卡尺法。汞浸没法测定时的样品表面不易与汞完全接触,使测定体积偏大;而采用游标卡尺法时需要有规则的样品几何形状。若规则样品外观体积偏大,则样品密度偏小,造成粉碎样品外观体积偏大。当岩心骨架体积一定时,则GRI法的孔隙度偏大。因此,改进法测量龙马溪组页岩总孔隙度,克服了GRI法在计算外观总体积过程中引入的潜在误差,提高了实验结果的准确度。同时,建议不进行洗油操作,大大节省了孔隙度测量的时间,提高了分析效率。改进法孔隙度与柱塞样孔隙度(注入压力为2 MPa)对比发现,改进法孔隙度较柱塞样孔隙度高0.98%~1.69%,更好地表达了页岩总孔隙度信息,对四川盆地页岩气勘探开发实验具有一定的现实意义和推广价值。

图9 不同方法测定的孔隙度对比图

5 结论

1)GRI改进法利用GeoPyc 1360体积测定仪测定样品总体积和利用AccuPycⅡ1340固体密度仪测定样品骨架体积,进而计算样品孔隙度,克服了传统GRI法无法直接测量外观体积而引起的孔隙度测量误差。

2)改进法推荐四川盆地荣昌地区龙马溪组页岩孔隙度测定的最佳烘干温度为110 ℃,最佳粒径为10.00~0.25 mm,推荐饱和压力为0.66~1.03 MPa,平衡时间不少于10 min,孔隙度测定时不需要采用有机溶剂对样品洗油。

3)改进法孔隙度较GRI法孔隙度低0.20%~1.10%,较柱塞样孔隙度高0.98%~1.69%,改进法提高了页岩样品孔隙度测定准确度和分析测定效率,对四川盆地页岩气的勘探开发实验具有重要的现实意义和推广应用价值。