脱硫废水烟气喷射蒸发流动特性实验研究

2020-11-03吴文庆杜小泽杨立军

吴文庆,杜小泽,杨立军

脱硫废水烟气喷射蒸发流动特性实验研究

吴文庆,杜小泽*,杨立军

(电站设备状态监测与控制教育部重点实验室(华北电力大学),北京市 昌平区 102206)

确保喷雾液滴在接触烟道壁面前完全蒸发,是保障电站脱硫废水在锅炉尾部烟道内蒸发处理安全运行的关键。喷雾液滴的破碎、聚并等动力学行为,以及液滴群的粒径分布和速度等因素的影响机制,是喷雾蒸发的主要特性。设计搭建了热态风洞实验台,利用激光粒度分析仪和粒子图像测速仪(particle image velocimeter,PIV),在不同的引射空气压力、喷嘴水流量,以及风速、加热空气温度等条件下,对喷雾液滴群的粒径变化和速度变化进行了测量和分析。实验结果表明:以大液滴形态离开喷嘴的射流在引射气流的携带作用下,因破碎而形成小液滴,而后液滴间聚并效果会显现出来。液滴初始粒径仅与引射气体压力和水流量有关;风速的提高一定程度上会促进液滴间的聚并。提高高压气体压力、温度、风速以及减小水流量均有助于提高液滴群速度,其中提高风速对液滴群的增速效果最为明显。研究结果为喷雾的数值模拟及工程应用改进方向提供了参考。

喷雾蒸发;液滴破碎;液滴粒径;平均速度

0 引言

燃煤电厂石灰石‒石膏湿法烟气脱硫工艺的脱硫效率可达90%以上,且运行可靠,适用煤种范围广,技术成熟,目前已经成为大部分电厂首选的脱硫工艺[1-2]。但是湿法烟气脱硫系统不可避免地要产生脱硫废水,水质特殊且水体污染性大,必须进行单独处理[3]。近年来,在化学沉淀、浓缩减量的基础上,将脱硫废水喷入烟道蒸发受到广泛关注[4-5]。采用压缩空气将待处理的脱硫废水经喷嘴雾化成液滴群后喷入锅炉尾部烟道中,废水液滴吸收烟气余热蒸发。完全蒸发后的废水液滴所含的剩余悬浮固体颗粒物等杂质均会随烟气中的飞灰一起进入除尘器等后续设备被捕捉收集处理,从而实现脱硫废水的近零排放。该技术具有换热充分、节能环保和耗时较短等优势[6-11]。然而在国内外实际工程应用中发现,锅炉烟气脱硫(flue gas desulfurization,FGD)废水液滴若在蒸干前与烟道壁面接触,长期运行会造成烟道壁面严重腐蚀,甚至结垢阻塞,危及锅炉运行。因此,确定脱硫废水雾化液滴群在锅炉尾部烟道中的运行轨迹及蒸发特性,以及不同运行参数下液滴完全蒸发所需的时间和距离,是脱硫废水烟道蒸发技术实际应用的关键[12]。

近年来,在雾化和液滴蒸发特性研究方面,国内外取得了很大的进展。文献[13]的实验结果表明:喷嘴内部的气泡有利于喷口附近液滴的破碎,产生更小尺寸的液滴,改善雾化效果。文献[14]对两相流的喷嘴进行了模拟,结果表明闪蒸会导致喷嘴出口附近液滴的速度变化。文献[15]提出了拉格朗日‒欧拉方法,用来评价水喷雾系统的蒸发冷却效率,并通过实验验证其可靠性。文献[16]设计了基于Leidenfrost现象的实验装置,测量液滴在环境压力和恒温条件下表面的瞬时质量变化速率,并通过能量守恒定律计算了液滴蒸发的热流量,结果表明:在液滴的稳定蒸发阶段,其蒸发速率并不能完全吻合D2定律[17]。文献[18]使用高速摄像系统对悬挂液滴的蒸发情况进行相关探究,实验结果表明:在加热的初期阶段,液滴会首先进入一个非稳态加热阶段;在蒸发的中后期,液滴进入一个比较稳定的平衡阶段,烟速几乎不影响液滴的蒸发,但是烟温的提高明显促进液滴的蒸发。文献[19]通过数值模拟研究了喷雾蒸发特性,结果发现:喷嘴的布置位置及其喷射角度对液滴蒸发效率的影响最为明显,液滴的直径对液滴受热蒸发的影响居中,风速几乎不影响喷雾蒸发效率。文献[20]通过研究液滴在烟气中的运动和蒸发模型也发现了类似规律,同时还发现在温度和速度一定的情况下,液滴群的平均粒径每增加10mm,蒸发量大概可以增加1倍。文献[21]进行了喷雾实验,实验结果表明:随着气液比的增加,液滴群的均匀度越来越好,粒径随之变小。

尽管国内外已经开展了大量研究,然而,通过文献调研发现,针对喷雾蒸发系统,由于很难做到温度场和速度场的精确测量,目前关于液滴群中液滴破碎、聚并以及液滴在烟道中运动情况的研究主要还是以模拟为主,实验研究不足。为此,本文设计了热态风洞实验系统,将加热空气流作为热源,通过实验研究水喷雾蒸发过程中液滴的破碎及聚并等动力学行为,探讨液滴群粒径和速度的影响因素及其规律。

1 实验装置及测量系统

粒径决定液滴群的总表面积,而总表面积直接影响蒸发效率。因此,液滴群的粒径分布对喷雾系统的性能有很大的影响[22]。另外在废水处理过程中,液滴速度也会影响蒸发效率[23],因此本文的实验主要围绕液滴群粒径分布和喷射速度开展。实验研究采用的热态风洞系统如图1所示。风洞实验段横截面积为0.3m×0.3m,在实验段入口处中间位置布置喷嘴。温湿度计探头距离喷嘴1.5m。风机鼓风经过加热器变为热风进入风洞,风洞入口的风温和风速可以通过调节加热器功率和风机频率来实现。本实验所有工质均为纯水。风洞入口处设有喷嘴,此喷嘴为内混式锥形喷雾喷嘴[24-25],压缩空气和水同时进入喷嘴从而产生雾化效果。压缩空气的压力和水的流量都是可以调节的。

另外,为防止液滴对温湿度计传感器造成影响,在传感器前设置除水设备。除水设备除去经过该处的水滴,但不影响空气通过,在本实验中忽略该设备对研究结果的影响。

实验中测量粒径分布所用仪器是激光粒度分析仪(Winner319),其利用夫琅禾费衍射原理和平行光路设计来测量液滴群的散射谱,并经计算机分析得到颗粒物的粒径分布。

值得注意的是,液滴群内各液滴直径不同,为比较雾化效果,需要将各液滴直径统一化为一个数值,即平均粒径。粒度分析仪提供3种平均粒径的计算:体积加权平均直径(volume average diameter,VAD),数量加权平均直径(number average diameter,NAD),表面积加权平均直径(Sauter mean diameter,SMD)。其中SMD又称为索泰尔平均直径.,其意义是假设颗粒具有和所给样本相同的比表面积。由于SMD对粒径分布中的细小颗粒更为敏感,并能检测到细小颗粒存在的比例,比较适合应用于蒸发过程中的传热传质计算[26]。因此本文采用SMD计算平均粒径。

实验中采用的测速手段主要借助于TSI 公司的粒子图像测速仪(particle image velocimeter,PIV),通过追踪液滴的运动轨迹,可直接获得包括速度矢量在内的相关区域的流场特性[27]。对图片的处理是通过软件Insight 4G和Tecplot实现的。图2(a)和(b)分别是拍摄流场实图和处理后得到的速度矢量图。

莒南县文疃镇人大组织代表积极参与到群众矛盾纠纷调解工作中,通过联片调解方式深入群众,耐心听取当事人的诉求,以“友情、亲情、乡情”为切入点,化解各类矛盾纠纷91起,帮助群众解决各类困难问题79件。

实验中热电偶的温度检测精度是±0.3℃,热线风速仪的风速精度为1%±1d,激光粒度分析仪的准确性误差是±3%。至于PIV测速系统的不确定度,因其影响因素十分复杂,算法仍然值得探究。TSI公司认为PIV的不确定度在1%以内[28],但据文献[29]的模拟估算,此值在5%~10%。

2 实验结果及分析

2.1 液滴群粒径及其影响因素

2.1.1 液滴的破碎与聚并

保持喷嘴的水流量为6L/h,利用CCD相机,得到气压分别为0、10、20、30kPa时,喷嘴喷射的液滴射流受到高压气体撕裂的图像结果如图3所示。在气压为0kPa时,喷嘴附近射流较光滑、连续,下游部分开始出现扰动;在气压为10kPa时,喷嘴附近射流开始出现不稳定波,形成所谓的表面波[30],且下游部分形成大液滴的波动;在气压为20kPa时,其中心区域依然存在较大液滴,两边的小液滴已经完全脱离液束,雾化效果出现;在气压为30kPa时,大液滴经过进一步的破碎,此时的雾化效果较好,这说明高压气体对离开喷嘴的液体产生一定的破碎效果。根据所测的粒径变化,可以进一步说明液滴沿程的破碎和聚并行为。考虑到液滴群在行进过程中受到重力的影响会偏离喷嘴所在水平面而向下运动,因此首先测量在常温、气压为70kPa、水流量为3L/h的条件下,距喷嘴40cm处与喷嘴同一水平面及其上下各高度上粒径值。并由此确定距喷嘴60、80cm处各高度上粒径的变化,所得数据见表1。

从表1可见,自距喷嘴40~80cm,各断面上粒径最大值是增大的,这说明在行进过程中液滴出现了聚并。从各断面上不同高度处粒径分布来看,液滴群确实受到重力的影响而整体偏下,且此现象随着行进距离的增加而愈发明显。

气压为70kPa、水流量为3L/h条件下(工况1),以及气压为50kPa、水流量为3L/h条件下(工况2)的最大平均粒径值如表2所示。可见,液滴群平均粒径虽然随位移的增加而变大,但粒径增大并不明显。这是因为在距喷嘴40cm以上时,液滴群的分布已经较为均匀,此时各液滴之间的距离相对较大,不易发生碰撞及聚并,因此处于稳定运动状态。在40cm处液滴群粒径的最大值依然是0水平面,可以认为在工况1下距喷嘴40cm以内的各断面液滴群受重力影响较小,不予考虑,直接将0水平面处液滴群平均粒径作为主流粒径。

将工况1和工况2各断面0水平面液滴群平均粒径数据绘制如图4所示。可以看出,射流在雾化后的行进过程中会经过4个阶段:一是破碎阶段;二是破碎/聚并阶段;三是聚并阶段;四是稳定阶段。破碎阶段较短,这一部分主要是通过高压气体对射流的撕裂而形成小液滴。以工况1为例,距喷嘴1cm处的液滴粒径是40.22mm,而距喷嘴3cm处液滴粒径就下降到了28.66mm。虽然气流出口速度很高,但因其动量小,受到阻力大,所以速度很快衰减,对大液滴的撕裂效果持续时间有限。在3~9cm的区域内,液滴粒径基本保持不变,这是聚并和破碎共同作用的结果。在9~40cm的区域内,气流速度衰减明显,因此这一阶段破碎不再占主导地位,相对而言,液滴间的聚并更易发生,因此,液滴的粒径又开始变大。在40cm之后,液滴分布愈加均匀,此时虽然液滴仍能发生聚并,但已不再明显,因此液滴直径仅是缓慢增长。

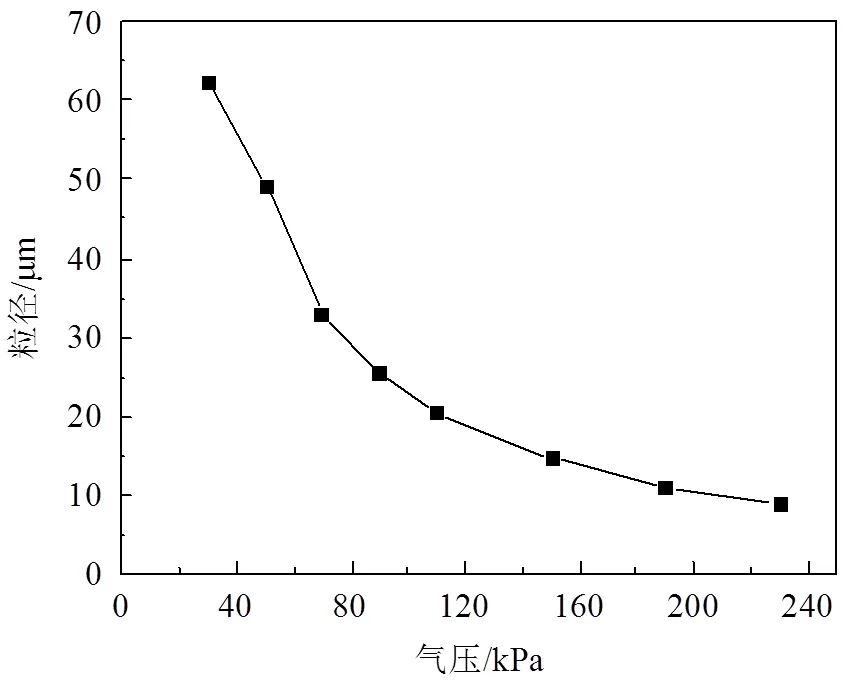

2.1.2 气压对液滴粒径的影响

图5 不同气压下的液滴群平均粒径

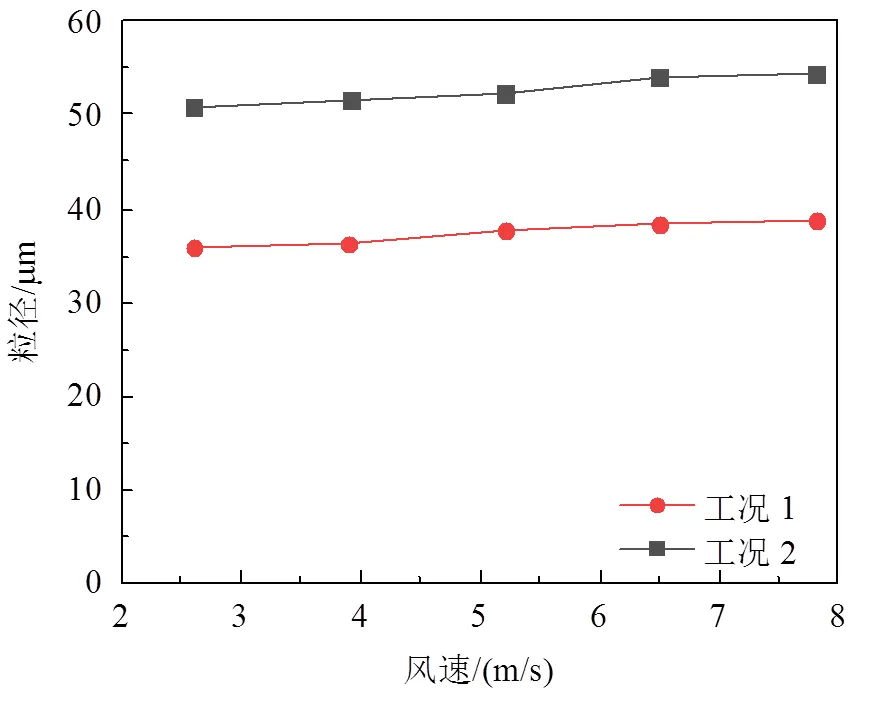

2.1.3 烟气流速对液滴粒径的影响

保持水流量为3L/h,气压为50kPa和70kPa,首先利用风速仪确定不同风机频率下的风速,然后在距喷嘴15cm处测量不同的风速下液滴的粒径,结果如图6所示。可以看出,在聚并段增加风速,会导致液滴粒径的增加。这是因为提高风速将增加液滴群的平均速度,且对小液滴的增速效果更为明显,导致液滴群内混乱度的增加,从而使得液滴间的聚并几率增加,液滴群的平均粒径也增加。但是在聚并段增加风速对液滴的粒径产生的影响甚小。事实上,在喷嘴出口处,高压气体温度及水温一定的条件下,影响液滴初始直径的只有高压气体的压力和水流量2个因素,而风速、风温并不能对液滴的初始粒径产生影响,除非在液滴群已经运动了一段时间后,这2个因素产生的影响才能显现出来。

图6 不同风速下液滴群的粒径

2.2 液滴群速度及其影响因素

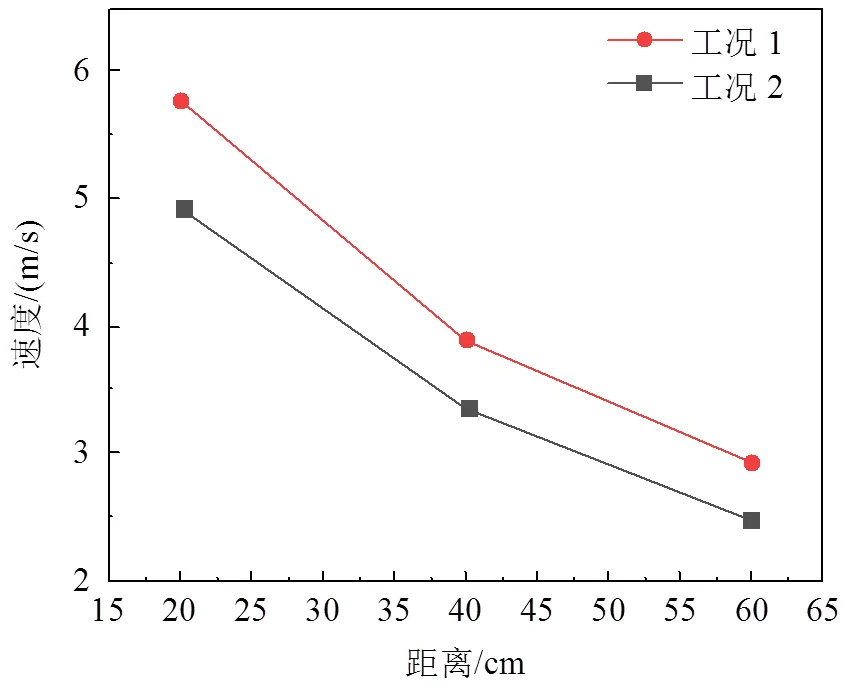

在温度为30℃,引射气压分别为50、70kPa,水流量为3L/h的工况下进行实验,得出结果如图7所示,其中横轴数值是拍摄视野中心与喷嘴的距离。由图7可知,由于空气流产生的阻力作用,速度在液滴行进过程中是不断衰减的。为了进一步考察影响液滴群流速的作用因素,改变气体压力、水流量、风洞入口温度、风机频率,分别测量了液滴群的平均速度。图8在工况1和工况2条件下,分别测量了温度为30、50、70、90℃时液滴群的平均速度变化。

图7 液滴群速度随距离变化图

可以看出,温度的增加使液滴群平均速度明显升高。单位质量液滴在烟气中运动受到的曳力方程[31]为:

由此可以看出,液滴蒸发一部分,粒径减小,加速度增大,从而导致速度增大。在高温环境中液滴群的平均速度比冷态下高,所以不宜使用冷态下喷雾速度作为确定实际蒸发时间的根据。

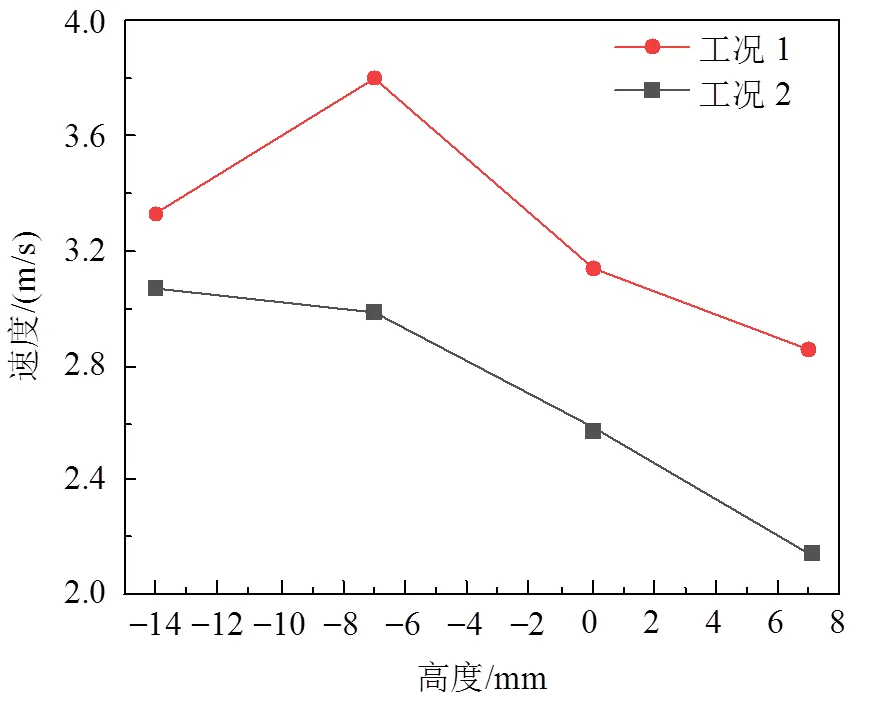

图9所示数据为工况1和工况2条件下,分别测量距喷嘴相同的距离时,不同高度上液滴群的平均速度。图9的横坐标中,0mm是指拍摄面与喷嘴在同一水平面,即此时得到的是与喷嘴处于同一水平面的液滴群的平均速度;5mm是指拍摄面高于喷嘴5mm;-5mm则是指拍摄面低于喷嘴5mm。其余同。

图9 不同高度上液滴群的平均速度

由图9可见,在液滴行进途中,因为重力的影响,其主流发生沉降。因主流速度最高,故在行进途中,速度最高处并非0mm水平面。又因在50kPa时,-14mm水平面上速度最高,而70kPa时,-7mm水平面速度最高,可见增加初速度可以减弱其沉降趋势。

图10是常温环境下,无风速时测量的不同流量下液滴群的平均速度。在喷雾过程中,虽然射流本身具有速度,但是其速度比气流初始速度小2~3个量级,因此可以认为是高压气体作为动力负载,也就是水提供速度驱动力。增加水流量就是增加负载,会降低液滴群平均速度,且近似于成反比例关系。增加气体压力就是增大动力,也就相当于减少水流量。且由图7—10中工况1和工况2的对比亦可看出,增加气体压力可以增加液滴群平均速度。

通过改变风机转动频率即可改变风洞内的风速。图11中数据为工况1和工况2条件下,风速分别为0、2.6、4.1、5.8m/s时,液滴群的平均速度。

根据图11可以发现,风洞内风速对液滴群的平均速度有很大的影响,在风速越高的情况下,液滴群的平均速度越高。而相较于工况2,工况1液滴平均速度增长得更快,说明当液滴的粒径越小时,烟气对液滴群的携带作用的影响更加明显。

图11 不同风速下的液滴群平均速度

3 结论

1)实验发现,射流从喷嘴出来即是大液滴甚至液柱的形态,在距喷嘴很短的距离内,大液滴受到引射空气的撕裂,其粒径急剧下降,而后高压空气的影响减弱,液滴间的聚并效果开始显现,导致液滴群粒径增加,最后当液滴分布均匀时,常温下液滴的粒径缓慢增加。

2)提高气体压力、减小水流量均可使粒径下降,但是不可完全依靠提高压力来降低液滴粒径;另外,风速对液滴群平均粒径的影响有限。

3)提高温度、压力、风速及降低水流量,均能提高液滴群的平均速度,其中尤以压力的影响为甚。因此工程中如果需要获得更高的液滴速度,可以首先考虑增加气压。

[1] 张志荣,冉景煜.火电厂湿法烟气脱硫废水喷雾蒸发处理方法关键问题研究[D].重庆:重庆大学,2011.

Zhang Z R,Ran J Y.Study on key problems of the thermal power plant FGD waste water with evaporation treatment[D].Chongqing:Chongqing University,2011.

[2] 李文鼎,高惠华,蔡文丰.石灰石‒石膏湿法脱硫吸收塔结垢分析及预防措施[J].发电技术,2019,40(1):51-55.

Li W D,Gao H H,Cai W F.Scaling analysis and preventive measures of limestone-gypsum wet flue gas desulfurization[J].Power Generation Technology,2019,40(1):51-55.

[3] 吴优福,刘捷,海玉琰,等.超超临界1000MW机组脱硫废水零排放技术[J].热力发电,2017,46(5):108-110.

Wu Y F,Liu J,Hai Y Y,et al.Discussions on zero-discharge technology of desulfurization wastewater for ultra supercritical units[J].Thermal Power Generation,2017,46(5):108-110.

[4] 谈宾宾,李超.火力发电厂烟气脱硫废水处理工艺研究[J].化工管理,2016(36):146.

Tan B B,Li C.Study on the treatment process of flue gas desulfurization wastewater from fossil-fuel power station[J].Chemical Enterprise Management,2016(36):146.

[5] 叶春松,操容,梁巍,等.脱硫废水高温烟气蒸发过程中氯盐和铵盐的分解[J].发电技术,2019,40(4):362-366.

Ye C S,Cao R,Liang W,et al.Decomposition of chloride and ammoniate in the evaporation process of desulfurization wastewater with high temperature flue gas[J].Power Generation Technology,2019,40(4):362-366.

[6] 禾志强,祁利明.火力发电厂烟气脱硫废水处理工艺[J].水处理技术,2010,36(3):133-135.

He Z Q,Qi L M.Wastewater treatment process of flue gas desulfurization in the power plant[J].Technology of Water Treatment,2010,36(3):133-135.

[7] Deng J,Pan L M,Chen D Q,et al.Numerical simulation and field test study of desulfurization wastewater evaporation treatment through flue gas[J].Water Science & Technology,2014,70(7):1285-1291.

[8] 周正,吴畏,郑昕,等.喷嘴雾化特性及脱硫废水蒸发数值模拟[J].化工进展,2018,37(1):32-38.

Zhou Z,Wu W,Zheng X,et al.Experimental research on spray characteristics of nozzle and numerical simulation of desulfurization wastewater evaporation [J].Chemical Industry and Engineering Progress,2018,37(1):32-38.

[9] 连鹏,王凯亮.脱硫废水烟气蒸发处理技术的分析及应用[J].华电技术,2018,40(10):59-62.

Lian P,Wang K L.Analysis and application of flue gas evaporation treatment technology for desulfurization wastewater[J].Huadian Technology,2018,40(10):59-62.

[10] Hou Y,Tao Y J,Huai X L,et al.Numerical characterization of multi-nozzle spray cooling [J].Applied Thermal Engineering,2012,39:163-170.

[11] 刘秋生.烟气脱硫废水“零排放”技术应用[J].热力发电,2014,43(12):114-117.

Liu Q S.Application and comparison of discharge technology for desulfurization waste water[J].Thermal Power Generation,2014,43(12):114-117.

[12] Ma S C,Chai J,Chen G,et al.Research on desulfurization wastewater evaporation:Present and future perspectives[J].Renewable & Sustainable Energy Reviews,2016,58:1143-1151.

[13] Yang S Z,Li X S,David L S,et al.In-nozzle flash boiling flow of multi-component fuel and its effect on near-nozzle spray[J].Fuel,2019:55-67.

[14] Saha K,Som S,Battistoni M,et al.Numerical simulation of internal and near-nozzle flow of a gasoline direct injection fuel injector[J].Journal of Physics:Conference Series,2015,656:012100.

[15] Montazeri H,Blocken B,Hensen J L M. Evaporative cooling by water spray systems:CFD simulation,experimental validation and sensitivity analysis [J].Building & Environment,2015,83:129-141.

[16] Orzechowski T,Wcislik S.Analysis of D2-law in case of Leidenfrost drop evaporation[J].Experimental Thermal & Fluid Science,2014,59:230-237.

[17] Turns S R.An introduction to combustion:concepts and applications[M].Beijing:Tsinghua University Press,2015.

[18] 马力,仇性启,王健,等.单液滴蒸发影响因素实验研究[J].现代化工,2013,33(1):103-106.

Ma L,Qiu X Q,Wang J,et al.Experimental research on single droplet evaporation factors[J].Modern Chemical Industry,2013,33(1):103-106.

[19] 陶垚.喷雾直接蒸发冷却过程数值模拟与实验研究[D].重庆:重庆大学,2014.

Tao Y.Numerical simulation and experimental study of heat and mass transfer mechanisms of droplet evaporation[D].Chongqing:Chongqing University,2014.

[20] 张志荣,冉景煜.废水液滴在低温烟气中的蒸发特性数值研究[J].环境工程学报,2011,5(9):2048-2053.

Zhang Z R,Ran J Y.Numerical study on evaporation characteristics of waste water droplet in low temperature flue gas[J].Chinese Journal of Environmental Engineering,2011,5(9):2048-2053.

[21] 王少龙.脱硫废水雾化试验及模拟研究[D].武汉:华中科技大学,2016.

Wang S L.Experiment test and numerical simulation on the thermal power plant FGD waste water with evaporation treatment[D].Wuhan:Huazhong University of Science and Technology,2016.

[22] Alkhedhair A,Guan Z,Jahn I,et al.Water spray for pre-cooling of inlet air for natural draft dry cooling towers-experimental study[J].International Journal of Thermal Sciences,2015,90(90):70-78.

[23] 马双忱,柴峰,吴文龙,等.脱硫废水烟道喷雾蒸发的数值模拟[J].计算机与应用化学,2016,33(1):47-53.

Ma S C,Chai F,Wu W L.The numerical simulation of flue gas desulphurization wastewater spray evaporation[J].Computers and Applied Chemistry,2016,33(1):47-53.

[24] 李洪波.内混式空气雾化喷嘴内流对雾化效果影响试验研究[D].西安:长安大学,2018.

Li H B.Experimental study on the influence of internal flow on atomization effects of an internal-mixing air-assisted atomizer[D].Xi’an:Chang’an University,2018.

[25] 穆文乐.内混式空气助力喷嘴喷雾特性的试验及数值模拟研究[D].西安:长安大学,2014.

Mu W L.Experiment research and numerical simulation on spray characteristics of an internal mixing air-blast-atomizer[D].Xi’an:Chang’an University,2014.

[26] Yubiao S,Alkhedhair A M,Zhiqiang G,et al.Numerical and experimental study on the spray characteristics of full-cone pressure swirl atomizers [J].Energy,2018,160:678-692.

[27] 朱长安.基于红外热成像的热表面附近气流场测量技术的研究[D].哈尔滨:哈尔滨工业大学,2017.

Zhu C A.Study on technique of airflow field measurement near heated surfaces based on infrared thermal image[D].Harbin:Harbin Institute of Technology,2017.

[28] Boomsma A,Bhattacharya S,Troolin D,et al.PIV uncertainty:computational & experimental evaluation of uncertainty methods[Z].TSI,2015.

[29] Sciacchitano A,Wieneke B.PIV uncertainty propagation[J].Measurement Science & Technology,2016,27(8):084006.

[30] 曹建明.射流表面波理论的研究进展[J].新能源进展,2014,2(3):165-172.

Cao J M.Theoretical investigation evolvement of surface waves in liquid jet sprays[J].Advances in New and Renewable Energy,2014,2(3):165-172.

[31] Feng S,Xiao L,Ge Z,et al. Parameter analysis of atomized droplets sprayed evaporation in flue gas flow[J].International Journal of Heat and Mass Transfer,2019,129:936-952.

Experimental Study on Characteristics of Spraying Evaporation Flow of FGD Wastewater in Flue Gas

WU Wenqing, DU Xiaoze*, YANG Lijun

(Key Laboratory of Condition Monitoring and Control for Power Plant Equipment of Ministry of Education (North China Electric Power University), Changping District, Beijing 102206, China)

The complete evaporation of flue gas desulfurization (FGD) wastewater droplets before they reach the flue duct wall is the key of safe operation of FGD wastewater treatment system in tail flue duct in thermal power plants. The main characteristics of spray evaporation include pneumatic behaviors such as breakup and polymerization, influence mechanism of droplet group size distribution and velocity. A wind tunnel was designed and constructed, and the particle size distribution and velocity of the sprayed droplet group were measured and analyzed by laser particle size analyzer and particle image velocimetry (PIV) system in different inlet conditions of injected gas pressure, nozzle water flow rate, wind speed and air heating temperature. The experimental results show that the droplets injected from the nozzle are relative bigger initially and will become smaller because of breakup. Then the droplets are polymeric. The initial particle size of the droplet is only related to the injected gas pressure and water flow. The increase of wind speed will slightly contribute to the aggregation between the droplets. Increasing the pressure of the gas, temperature, wind speed, and reducing the water flow will all contribute to the speed of the droplet group. Especially, the effect of wind speed is more obvious. The results provide the reference for the spray numerical simulation and improvement direction of spray evaporation in engineering application.

spray and evaporate; droplet breakup; droplet diameter; average velocity

10.12096/j.2096-4528.pgt.19152

TM 621

国家自然科学基金项目(51676069, 51821004)。

Project Supported by National Natural Science Foundation of China (51676069, 51821004).

2019-10-21。

(责任编辑 杨阳)