燃煤电厂脱硫废水辅助煤电解制氢

2020-11-03刘建忠陈聪孙志昊吴靖风王晓俊

刘建忠,陈聪,孙志昊,吴靖风,王晓俊

燃煤电厂脱硫废水辅助煤电解制氢

刘建忠,陈聪,孙志昊,吴靖风,王晓俊

(能源清洁利用国家重点实验室(浙江大学能源工程学院),浙江省 杭州市 310027)

燃煤电厂脱硫工艺产生的脱硫废水具有高盐分、腐蚀性和结垢性等特点,是电厂废水处理中最难的一个环节。基于H型电解池对脱硫废水及其辅助煤电解的特性进行了研究,在脱硫废水资源化利用的同时吸纳燃煤电厂的过余电力。结果表明:脱硫废水经过酸化后电解性能明显高于水,可以降低电解制氢的电耗;仅脱硫废水不能促进煤的电氧化,仍需要添加部分铁离子作为催化剂,但未经酸化的脱硫废水可以促进铁离子的催化作用,从而进一步降低电解制氢的电耗。基于此,提出了酸化处理、直接利用和添加煤粉3种可能的电解脱硫废水制氢的工艺手段。

燃煤电厂;电解制氢;脱硫废水;电解煤;储能;水煤浆

0 引言

我国煤炭资源相对丰富,长期以来煤炭都是我国能源消费的主要燃料。2018年我国煤炭消费量为39亿t,占能源消费的59%,其中电力行业用煤22.24亿t,占煤炭消费量的57%[1],燃煤发电在电力供应中的主导地位短期内不会改变。我国约92%的燃煤电厂采用石灰石–石膏法进行烟气脱硫[2-3],为维持较高的脱硫效率与石膏品质,脱硫系统需定期向外界排出一定量的脱硫废水。脱硫废水成分复杂,因具有腐蚀性、结垢性与高盐分等特点而成为火电厂废水处理中最难的一个环节[4],这部分废水能否处理达标乃至回收利用成为燃煤电厂实现废水“零排放”的关键[5-6]。2017年发布的《火电厂污染防治可行性技术指南》(HJ2301-2017) 也指出,实现脱硫废水有效处理是实现废水近零排放的关键[7]。随着节能减排力度的加大与国家法规进一步的严格要求,火电厂脱硫废水零排放的形势更为严峻。

随着我国能源结构的持续改进,可再生能源在一次能源的占比逐步加大,大量间歇性可再生能源的嵌入给燃煤电厂的灵活性带来了新的考验[8-9]。通过储能技术将过剩电力转化为其他形式的能量,可以减少负荷调节过程中系统效率与能量品位的降低,具有跨时空调节的潜力[10]。氢气是比能量密度最高的储能介质,其在燃料电池中的应用也具有清洁高效的特点[11]。利用电解将燃煤电厂过余的电力转换为氢气,既可以减少调峰过程中系统效率的降低,又可以获得较高品位的纯净氢能,是一种十分具有潜力的储能技术[12]。同时,脱硫废水因具有高盐分的特点而使其具有较高的电导率,对电解过程有一定的促进作用。并且脱硫废水中含量较高的氯离子在电解过程中会产生氯气,经吸收后转化为次氯酸盐,可以作为电厂水处理、膜处理系统的杀菌剂。李治根等[13]和陈阳波等[14]采用电化学手段对脱硫废水进行处理,在降低氯离子含量的同时,生产具有杀菌功能的次氯酸盐,实现了废水资源化利用,但没有对氢气进行回收利用。

研究者们对电解水制氢已经进行了广泛的研究,然而较高的生产成本限制了电解水制氢的推广应用[15]。为降低电解制氢的能耗,人们致力于开发一系列新型碳辅助电解技术,如煤/碳、醇类和生物质等[16-18],通过利用碳源中的能量减少电解水过程的电耗。阳极反应由水的分解(1)转变为碳的氧化(2):

2H2O(l)®O2(g)+4H++4e−,=-1.23V (1)

C(s)+2H2O(l)®CO2(g)+4H++4e−,=-0.21V (2)

这些系统的热力学分析和测试结果表明:电解水所需能量的40%~60%可以由煤或碳氢化合物中的化学能提供,从而大幅降低了传统电解水所需要的电能输入[11]。碳辅助电解水使电解制氢的能耗与主流制氢工艺(天然气重整、煤气化)相比有了一定的竞争力,但该技术目前的瓶颈是反应速率较低,难以进行大规模生产。本文首次以电厂脱硫废水作为电解质,研究其辅助煤电解制氢的可行性。一方面利用脱硫废水高盐分、高电导率的特点,提高煤电解的反应速率;另一方面比较不同工艺条件,在电解制氢的同时回收氯气,探讨脱硫废水资源化利用的可行性。

1 实验简介

1.1 实验材料

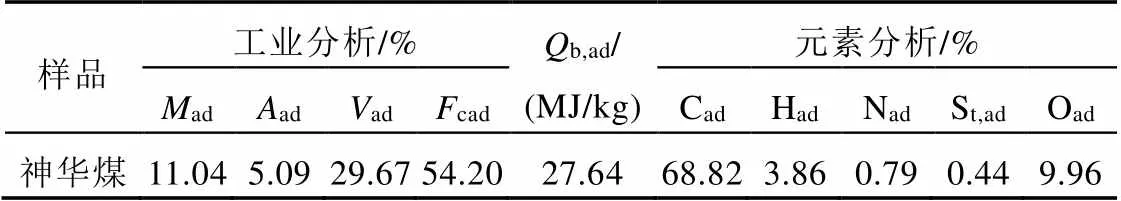

实验中所用的煤样为来自中国神华集团的烟煤,经过研磨和筛分,使用丹东百特BT-9300ST粒度仪对煤粉的粒度分布进行测试,结果如图1所示,体积平均粒径为55.74mm。煤样工业分析和元素分析如表1所示。所用试剂的纯度均为分析纯,由国药集团提供。

表1 样品煤工业分析和元素分析

注:ad、ad、ad和cad分别为空气干燥基水分、灰分、挥发分和固定碳含量;b,ad为煤空气干燥基弹筒发热量。

1.2 实验装置及方法

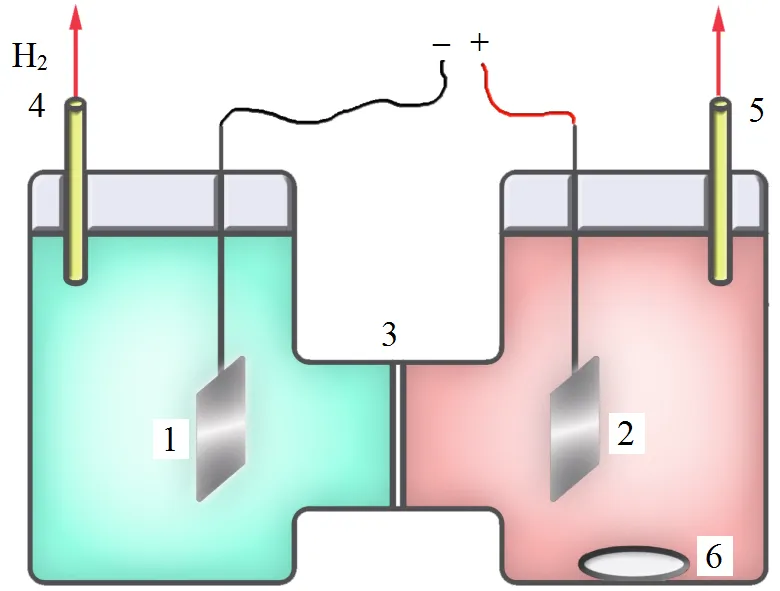

实验采用配有聚四氟乙烯盖的H型玻璃电解池,工作电极和对电极均为铂电极,大小均为 10mm×10mm×0.3mm。阴、阳极电解池由质子交换膜(Nafion117)隔开,质子交换膜在使用前先后用质量分数5%的双氧水与质量分数5%的稀硫酸在80℃下进行预处理。阳极电解池中采用磁力搅拌,整个装置放置在恒温水浴中,产生的气体由气孔导出。极化曲线由CHI660E电化学工作站测量,实验装置如图2所示。

阴极电解液为浓度1mol/L的硫酸溶液。阳极电解液中硫酸浓度也为1mol/L,由去离子水、脱硫废水和硫酸溶液配制而成,其中脱硫废水的体积分数为50%。在阳极电解液中加入煤粉并充分搅拌,使煤粉质量浓度为50g/L。如无特别说明,实验始终在上述条件下进行,并且置于60℃的恒温水浴,搅拌速率为600r/min,以0.03V/s的扫描速率测量极化曲线。

1—阴极;2—阳极;3—Nafion117;4,5—气孔;6—转子。

2 结果分析与讨论

2.1 脱硫废水对煤电解的影响

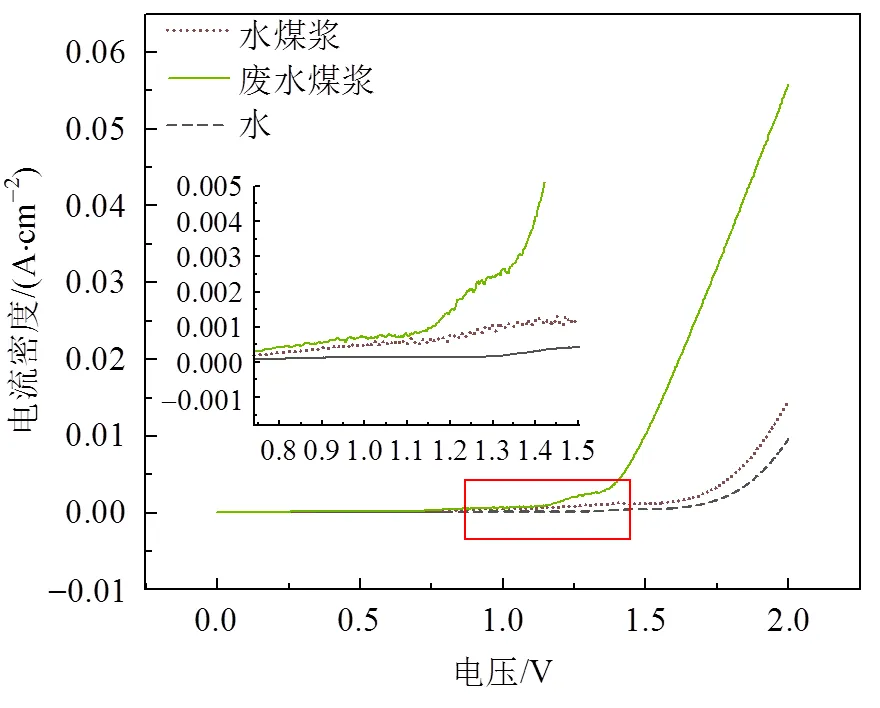

为了研究脱硫废水对煤电解的影响,对水、水煤浆和废水煤浆3种样品(阳极硫酸浓度均为1mol/L)的极化曲线进行了测定,结果如图3所示。结果表明:废水煤浆的电流密度在1.2V附近开始上升,且其电流密度远大于水和水煤浆。对应的分解电压(线性区域向下延伸至电流密度为零的电压)为1.3V,与氯离子在60℃的氧化电位(1.31V)相近,因此废水煤浆在1.3V及更高的电压下主要是氯离子氧化生成氯气的过程。并且这一过程的反应速率明显高于水的分解,这是因为氯离子比水分子更容易在电极上放电,氯离子释放电子生成氯气的反应步骤也要少于水分子分解生成氧气的过程,从而使氯离子的氧化速率明显高于水分解。水和水煤浆的电流密度均在1.6V附近开始上升,这是由于析氧反应具有较高的过电势,较高的过电势和欧姆电阻是导致电解水制氢能耗高的主要原因[15]。

图3 脱硫废水对煤电解的影响

已有研究[19]表明煤的电解发生在0.7~1.0V的电压下,然而图3所示的实验条件下,水煤浆和废水煤浆在0.7~1.0V的电压下电流密度不足1mA/cm2,说明仅添加脱硫废水不能促进煤的电氧化,需要添加额外的催化剂。现阶段,研究者主要使用三价铁作为煤电氧化催化剂,此时阳极反应[20]如下:

溶液中:

4Fe3++C+2H2O→4Fe2++CO2+4H+(3)

电极表面:

Fe2+→Fe3++e−,= −0.77V (4)

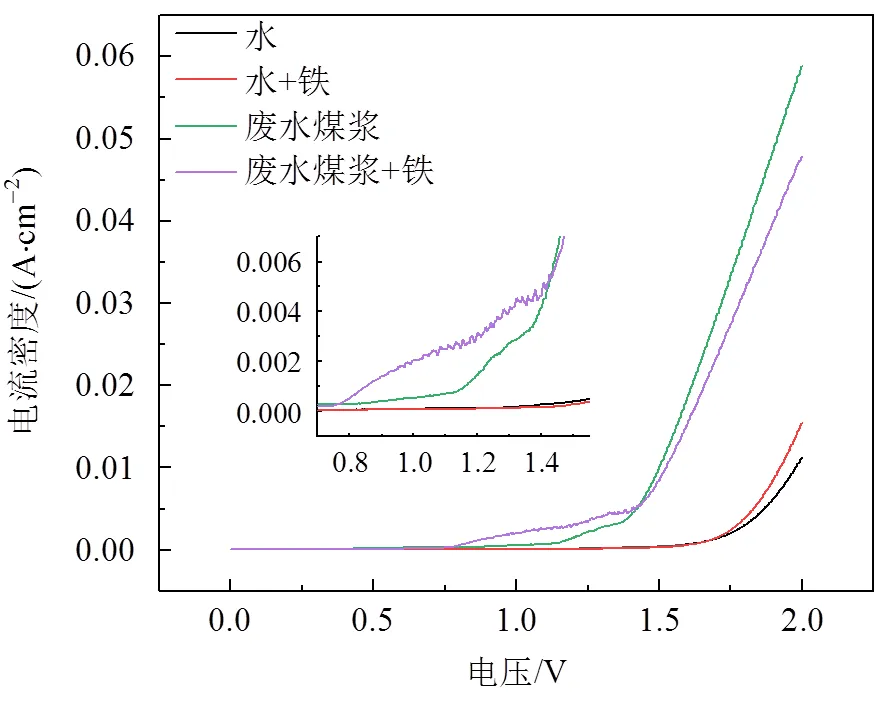

为进一步研究铁离子在脱硫废水煤浆中的催化作用,在水、废水煤浆样品中添加硫酸铁(Fe3+的浓度为50mmol/L)并测量极化曲线和1.2V的恒电位曲线,结果分别如图4、5所示。从图4可以看出,无论是否添加铁离子,电解水的电流密度均在1.6V附近开始上升且重合度较好,说明铁离子对水的分解没有明显的影响;而添加铁离子后,废水煤浆的电流密度在0.75~1.3V有所增加,这是因为在铁离子的催化下,煤的电氧化速率有所提升。图5的恒电位曲线也说明了这一点,在1.2V的电压下,铁离子对水和废水的电解均没有明显的影响,但添加铁离子后废水煤浆的电流密度从1.2mA/cm2增加到3.1mA/cm2,并且在当前电压下不会发生水的分解与氯离子的氧化,因此,在0.75~1.3V的电压下,废水煤浆电流密度的增加主要是由于铁离子催化下煤的电氧化。基于此,后续实验中均在煤浆中添加浓度50mmol/L的铁离子作为催化剂。

图4 铁离子对废水煤浆电解的影响

2.2 电解脱硫废水煤浆动力学

为进一步验证脱硫废水煤浆电氧化的反应过程,测量了废水煤浆在不同温度下的极化曲线,并根据阿伦尼乌斯公式[21-22]计算反应的表观活化能,结果如图6、7所示。从图6可以看出,随着温度的升高,废水煤浆的电氧化速率明显提高。从图7可以看出,随着电压的上升,活化能在0.85~1.1V和1.3~1.38V各存在1个峰,说明在这2个电位区间阳极池内的反应类型发生了改变,并且在0.5~2.0 V的电压区间内活化能相关系数均在0.96以上。活化能的结果与2.1节得到的结论一致,即废水煤浆在0.85~1.1V的电压下主要是铁离子催化下煤的电氧化过程,在1.3V附近反应类型转变为氯离子氧化释放氯气的过程。综上,随着电压的升高,脱硫废水煤浆电解的阳极反应有明显的阶段性特点,电解过程中采用不同的工艺有不同的优势。

2.3 电解脱硫废水煤浆工艺探讨

前文均对脱硫废水进行了酸化处理(使阳极溶液硫酸浓度为1mol/L),虽然得到了明显高于电解水的电流密度,但增加了酸化成本。为探讨更多的工艺可能性,利用脱硫废水高盐分、高电导率的特点,直接将脱硫废水作为电解质并测量极化曲线。酸化废水工艺比较结果如图8所示,原废水工艺比较结果如图9所示。

从图8可以看到,电解水的电流密度在1.7V时才开始有较为明显的上升,而酸化废水和酸化废水煤浆的极化曲线在1.4V时就开始上升,且1.4V之后的极化曲线几乎重合,其电流密度远大于电解水,在2.0V时达到了50mA/cm2。由前文的结论可知,此时阳极的反应主要是氯离子氧化释放氯气的过程,一方面将脱硫废水中难处理的氯离子资源化利用,另一方面使电解可以在较低的电压下进行。同时,在0.8~1.2V的电压下,酸化废水煤浆的电流密度仅为1mA/cm2,虽然此时可以进一步降低电解制氢的能耗,但较低的反应速率使其难以大规模应用。

从图9可以看到,将脱硫废水直接作为电解质进行电解也可以获得与电解水相当的电流密度,这是由于脱硫废水较高的盐含量有利于离子的导电。脱硫废水的极化曲线仍在1.4V附近开始上升,但由于未经酸化的脱硫废水氢离子浓度较低,其反应速率仅与电解水相当,甚至在1.8V之后低于电解水,虽然同样可以将氯离子资源化利用,但在制氢能耗方面不具备明显的优势。值得注意的是,虽然电解未酸化的脱硫废水似乎没能明显降低电解水的能耗,但在添加煤的工况下,未酸化的脱硫废水在0.8~1.2V时的电流密度达到了所有工况的最高值(在1.2V恒电位实验中达到3.8mA/cm2)。这可能是由于铁离子在脱硫废水弱酸环境下形成配合物,催化作用有所提升,从而促进了煤的电氧化。

制氢电耗与所施加的电压成正比,由于析氧反应较高的过电势,工业电解水的施加电压在1.8~2.6V[15]。在本研究中,电解水在2.0V时的电流密度仅为12mA/m3,而电解酸化废水达到相同电流密度的电压为1.54V,此时施加的电压也就是制氢电耗下降了23%。因此,使用脱硫废水可以降低电解制氢的能耗,有利于电解制氢的大规模生产。加入煤粉后,煤的电氧化发生在0.8~ 1.1V的电压下,在这个电压区间,无论是水还是酸化废水均没有发生电化学反应,相比于工业电解水2.0V的电压,电解煤的制氢电耗下降约50%,具有很大的发展潜力。

综上,脱硫废水辅助煤电解制氢有如图10所示3种工艺流程可以选择。

1)将脱硫废水先进行酸化后再送入电解装置进行电解,工作电压应设定在1.5V以上,此时将获得明显高于电解水的电流密度,有利于大量吸纳过余电能,提高燃煤电厂运行过程的灵活性。阴阳极分别生成H2和Cl2,其中,H2可以作为储能介质进行存储,Cl2可以直接用碱吸收生产杀菌剂或者作为化工原料进行储存。当脱硫废水中氯离子含量降低到一定程度后停止电解,进行后续处理。

2)将脱硫废水直接送入电解装置进行电解,这种工艺的优点是无需酸化,工艺流程更加简单,工作电压仍需1.5V以上。但直接电解脱硫废水只能获得与电解水(硫酸作为电解质)相当的电流密度,无法吸纳较多的过余电能,阴阳极同样是分别产生H2和Cl2。

3)用脱硫废水辅助煤的电解,此时工作电压应设定为0.8~1.2V,阳极的主要反应为煤的电氧化,阴阳极分别产生H2和CO2。此时可以获得最低的制氢电耗,最高效地利用过余电能,但此时的电流密度较低,仍需要进一步研究提高电流密度的方式。

3 结论

基于H型电解池研究了脱硫废水辅助煤电解制氢的电解特性与阳极的主要反应类型,结果表明脱硫废水经过酸化后具有比水更好的电解性能。得出以下结论:

1)在1.4~2.0V的电压区间内,电解脱硫废水的电流密度明显高于电解水,在设定的研究条件下,电解水在2.0V时电流密度仅为12mA/m3,而酸化废水达到相同电流密度仅需1.54V,此时制氢电耗下降了23%,因此电解脱硫废水具有更好的大规模应用潜力。

2)未经酸化的脱硫废水可以促进煤的电氧化,此时电解制氢的电耗下降约50%,提高了电能的转换效率,但电流密度相对较低,仍需进一步研究。

3)电解脱硫废水可以在吸纳过余电力的同时在阳极产生氯气,用于生产杀菌剂供电厂水循环使用。提出的3种电解脱硫废水的工艺手段,在吸纳燃煤电厂过余电力的同时实现脱硫废水资源化利用,具有较好的发展前景。

[1] 苗琦,孟刚,陈敏,等.我国煤炭资源可供性分析及保障研究[J].能源与环境,2020(2):6-8.

Miao Q,Meng G,Chen M,et al.Coal resource availability analysis and guarantee research of China[J].Energy and Environment,2020(2):6-8.

[2] 张丽珍.燃煤电厂石灰石-石膏湿法脱硫废水零排放烟道喷雾工艺探讨[J].污染防治技术,2018,31(4):11-13.

Zhang L Z.Study on the flue spray process of zero draining in limestone-gypsum desulfurization wastewater from coal fired power plant[J].Pollution Control Technology,2018,31(4):11-13.

[3] 李文鼎,高惠华,蔡文丰.石灰石-石膏湿法脱硫吸收塔结垢分析及预防措施[J].发电技术,2019,40(1):51-55.

Li W D,Gao H H,Cai W F.Scaling analysis and preventive measures of limestone-gypsum wet flue gas desulfurization[J].Power Generation Technology,2019,40(1):51-55.

[4] 张山山,王仁雷,晋银佳,等.燃煤电厂脱硫废水零排放处理技术研究应用及进展[J].华电技术,2019,41(12):25-30.

Zhang S S,Wang R L,Jin Y J,et al.Application and development of zero-emission treatment technology for desulphurization waste water from coal-fired power plants[J].Huadian Technology,2019,41(12):25-30.

[5] 蔡继东,万忠诚,张庭怿.燃煤电厂脱硫废水零排放工程的设计与应用[J].广东电力,2018,31(5):28-34.

Cai J D,Wang Z C,Zhang T Y.Design and application of desulfurization wastewater zero discharging project of coal-fired power plant[J].Guangdong Electric Power,2018,31(5):28-34.

[6] 任丹丹,冯罗澍,陈颖.大型燃煤电厂脱硫废水烟气利用技术研究[J].浙江电力,2018,37(3):82-85.

Ren D D,Feng L S,Chen Y.Large coal-fired power plant flue gas desulfurization wastewater utilization technology research[J].Zhejiang Electric Power,2018,37(3):82-85.

[7] 段威,姚宣,陈鸥,等.燃煤电厂脱硫废水氯离子脱除技术研究进展[J].盐科学与化工,2020,49(4):16-19.

Duan W,Yao X,Chen O,et al.Recent advances on dechlorination technology for flue gas desulfurization wastewater of coat-fired power plants[J].Journal of Salt Science and Chemical Industry,2020,49(4):16-19.

[8] Brouwer A S,van den Broek M,Seebregts A,et al.Operational flexibility and economics of power plants in future low-carbon power systems[J].Applied Energy,2015,156:107-128.

[9] Edmunds R,Davies L,Deane P,et al.Thermal power plant operating regimes in future British power systems with increasing variable renewable penetration [J].Energy Conversion and Management,2015,105:977-985.

[10] 王金星,张少强,张瀚文,等.燃煤电厂调峰调频储能技术的研究进展[J].华电技术,2020,42(4):64-71.

Wang J X,Zhang S Q,Zhang H W,et al.Progress on the peak load regulation,frequency regulation and energy storage technologies for coal-fired power plants [J].Huadian Technology,2020,42(4):64-71.

[11] Ju H K,Badwal S,Giddey S.A comprehensive review of carbon and hydrocarbon assisted water electrolysis for hydrogen production[J].Applied Energy,2018,231:502-533.

[12] 曹蕃,陈坤洋,郭婷婷,等.氢能产业发展技术路径研究[J].分布式能源,2020,5(1):1-8.

Cao F,Chen K Y,Guo T T,et al.Research on technological path of hydrogen energy industry development[J].Distributed Energy,2020,5(1):1-8.

[13] 李治根,陈彤.一种脱硫废水处理方法及系统:107364994 A[P].2017-11-21.

Li Z G,Chen T.A desulfurization wastewater treatment method and system:107364994 A[P].2017-11-21.

[14] 陈阳波,翁欲晓,张未来,等.一种脱硫废水的零排放工艺及设备:106517605 A[P].2017-03-22.

Chen Y B,Weng Y X,Zhang W L,et al.A zero- discharge process and equipment for desulfurization wastewater:106517605 A[P].2017-03-22.

[15] Wang M Y,Wang Z,Gong X Z,et al.The intensification technologies to water electrolysis for hydrogen production:a review[J].Renewable and Sustainable Energy Reviews,2014,29:573-588.

[16] Giddey S,Kulkarni A,Badwal S P S.Low emission hydrogen generation through carbon assisted electrolysis[J].International Journal of Hydrogen Energy,2015,40(1):70-74.

[17] Du X,Liu W,Zhang Z,et al.Low‐energy catalytic electrolysis for simultaneous hydrogen evolution and lignin depolymerization[J].ChemSusChem,2017,10(5):847-854.

[18] 白清城,刘建忠,宋子阳,等.废液对电解煤浆制氢的影响[J].浙江大学学报(工学版),2019,53(1):180-185.

Bai Q C,Liu J Z,Song Z Y,et al.Effect of waste water on hydrogen production from coal slurry electrolysis [J].Journal of Zhejiang University (Engineering Science),2019,53(1):180-185.

[19] 向康,孙志刚,何建波,等.Fe3+辅助煤浆氧化制氢研究[J].燃料化学学报,2016,44(5):111-117.

Xiang K,Sun Z G,He J B,et al.Hydrogen production from oxidation of coal slurries assisted by ferric ions[J].Journal of Fuel Chemistry and Technology,2016,44(5):111-117.

[20] 白清城.煤浆与废液协同电解制氢的研究[D].杭州:浙江大学,2020.

Bai Q C.Experiment of hydrogen production by coal wastewater slurry electrolysis[D].Hangzhou,China:Zhejiang University,2020.

[21] Ge L,Gong X Z,Wang Z,et al.Insight of anode reaction for CWS (coal water slurry) electrolysis for hydrogen production[J].Energy,2016,96:372-382.

[22] Chen C,Bai Q C,Liu J Z,et al.Characteristics and anode reaction of organic wastewater-assisted coal electrolysis for hydrogen production [J/OL].International Journal of Hydrogen Energy, (2020-06-22)[2020-06-25].https://www.Sciencedirect.com/science/article/pii/S0360319920320863?via%3Dihub.

Desulfurization Wastewater-assisted Coal Electrolysis for Hydrogen Production in Coal-fired Power Plants

LIU Jianzhong, CHEN Cong, SUN Zhihao, WU Jingfeng, WANG Xiaojun

(State Key Laboratory of Energy Clean Utilization (College of Energy Engineering, Zhejiang University),Hangzhou 310027, Zhejiang Province, China)

The desulfurization wastewater produced by the desulfurization process of coal-fired power plants has the characteristics of high salinity, corrosiveness and scaling, which is the most difficult part in the treatment of wastewater. The characteristics of desulfurization wastewater-assisted coal electrolysis were studied based on H-type electrolytic cell, so as to realize the simultaneous utilization of desulfurization wastewater and excess power from coal-fired power plants. The results show that the electrolytic performance of desulfurization wastewater after acidification is significantly higher than that of water, which can reduce the power consumption of hydrogen production by electrolysis. Desulfurization wastewater alone cannot promote the electrical oxidation of coal, so iron ions are still needed to be added as catalyst. Unacidified desulfurization wastewater can promote the catalytic effect of iron ions, thereby further reducing the power consumption of hydrogen production. Based on this, three possible processes of desulfurization wastewater electrolysis for hydrogen production, including acidification treatment, direct utilization and pulverized coal addition, were proposed.

coal-fired power plants; hydrogen production; desulfurization wastewater; coal electrolysis; energy storage; coal water slurry

10.12096/j.2096-4528.pgt.20049

TK 91

国家重点研发计划项目(2016YFB0600505)。

Project Supported by National Key Research and Development Program of China (2016YFB0600505).

2020-06-28。

(责任编辑 尚彩娟)