纳米BaTiO3 的制备、掺杂及介电性能研究

2020-11-02孙瑞瑞郭广磊

孙瑞瑞,郭广磊

(洛阳理工学院 数学与物理教学部,河南 洛阳 471023)

钛酸钡具有高的介电常数和低介电损耗,优良的铁电、压电和绝缘性能,被广泛应用于多层电容器(MLCC)、正温度系数(PTC)热敏电阻、压电陶瓷等。随着电子陶瓷工业的迅速发展,钛酸钡的需求越来越大,对于制备高纯超细钛酸钡粉体的要求也越来越迫切[1-2]。

然而,作为高密度储能介电材料,纳米BaTiO3还存在不足,如BaTiO3的介电性能在居里点附近最大、不耐高压等[3],因此,近年来纳米BaTiO3的研究主要集中在掺杂改性和制备工艺改进。钛酸钡具有ABO3钙钛矿结构,通过A 位和B 位元素掺杂,如A 位的Sr2+、Ca2+、Cd2+、Cu2+、Ni2+等,B 位的Zr4+、Sn4+、Hf4+等[4-5],通过掺杂使居里点向低温或高温方向移动,并且使介电峰值展宽,从而在室温附近,纳米BaTiO3的介电性能随温度变化不大,并具有较高的介电性能。主要的制备方法有固相烧结法、溶胶凝胶法、共沉淀法、微波-水热法等工艺[2,6-7]。其中固相法不利于纳米BaTiO3颗粒控制、在机械研磨过程中易引入杂质,溶胶凝胶法不利于大规模生产,微波水热法具有粒度均匀能耗低等优点,但固液分离困难,成本较高[8]。

常规共沉淀法在多元素、多价态掺杂时,不便于精确控制掺杂组分,针对现有技术缺点,本文对共沉淀法做了改进,自制硝酸氧钛,利用硝酸盐与硝酸氧钛共融的特点制备掺杂样品前驱液,选择氨水和碳酸氢铵混合液作为沉淀剂,通过控制pH 值使离子均匀、完全沉淀。沉淀物包含的杂质离子、分子均为易挥发及高温分解,因此避免了对沉淀物多次清洗而造成的离子流失,易于制备高纯度钛酸钡及实现稀土精确掺杂。利用此共沉淀法,制备出纳米BaTiO3粉体、并初步探索了掺杂粉体的介电性能。

1 实验

1.1 药品及仪器

采用的化学原料:钛酸丁酯(分析纯,99%质量分数,阿拉丁试剂),硝酸钡(分析纯,99.5%质量分数,国药试剂),硝酸锆(分析纯,99.48%质量分数,国药试剂),硝酸钙(分析纯,99%质量分数,阿拉丁试剂),碳酸锰(高纯,99.9%,阿拉丁试剂),硝酸钕(分析纯,99%,阿拉丁试剂),硝酸钇(分析纯,99.5%,阿拉丁试剂)。

粉体及陶瓷样品的相组成采用多功能X-射线衍射仪分析(型号X’ Pert Pro MPD,荷兰Philips 公司),粉体的形貌采用场发射扫描电子显微镜(FEI Sirion 200,美国FEI 公司)观察,样品的介电性质由计算机控制的LCR 测试仪(型号HIOKI 3532-50LCR HiTesTER)测试。

1.2 实验过程

按摩尔比Ti(OC4H9)4/HNO3=1∶4,去离子水适量,选取原料。采用0.015 mol Ti(OC4H9)4、0.06 mol HNO3、100 mL 去离子水配置硝酸氧钛溶液。取一定量的Ti(OC4H9)4,边搅拌边加入去离子水,直至有白色沉淀产生并连成块状,得Ti(OC4H9)4-去离子水反应后的悬浊液;再取相应物质的量的HNO3,缓慢滴加到上述Ti(OC4H9)4-去离子水反应后的悬浊液中,搅拌3~4 h,沉淀不断溶解,得到透明溶液,静置,下层即为硝酸氧钛,可以直接用于制备BaTiO3。

纳米BaTiO3制备流程图如图1 所示,按Ba、Ti 摩尔比1∶1 称取原料硝酸钡,取相应量硝酸氧钛溶液。将硝酸钡溶于适量去离子水,磁力搅拌器搅拌至完全溶解(2 h 左右)。将该溶液与硝酸氧钛溶液混合,搅拌4 h,混合充分后将该Ba2+、TiO2+的硝酸盐混合液缓慢滴入沉淀剂-氨水和碳酸氢铵的混合液中(适当过量,以使沉淀充分),沉淀过程中不停搅拌,同时利用氨水调节PH 值保持在8.5 以上。沉淀完成后,将浆料装入离心瓶,利用离心机在3 000 r/min 情况下离心5 min,将分离后的沉淀放于干燥箱干燥,干燥后使用玛瑙研钵研磨20 分钟,1 000℃退火2.5 h,并通少量氧气,即得纳米BaTiO3粉体,退火后粉体经XRD、SEM 扫描检测。纳米粉体XRD 衍射图见图2、图4,SEM 扫描图见图3。

图1 共沉淀法制备BaTiO3 粉体的流程图

2 结果与讨论

2.1 粉体物相分析

不同煅烧温度下得到的粉体XRD 衍射图谱如图2所示。从图中可以看出,700℃煅烧3 h 的条件下,已经有大部分钛酸钡晶体开始形成,但由于此时煅烧温度较低,XRD 衍射图表明仍有一定数量的无定形钛酸钡存在。此种条件下,不能得到晶形单一的四方形BaTiO3粉体;粉体经900℃煅烧2 h 后,四方型BaTiO3特征峰已经显现,说明此条件下粉体合成已经基本结束;1 000℃煅烧2 h 后,四方晶相更加尖锐,杂质峰不明显,2θ 在45o、55o附近四方相标识峰(劈裂峰)更加明显,显示结晶良好[9]。

图2 不同煅烧温度制备BaTiO3 粉体的XRD 图

2.2 粉体的微观形貌分析

图3 是经700℃(a)和1 000℃(b)煅烧后得到的BaTiO3粉体SEM 照片,可以看出,在700℃下形成粉体颗粒较细小,粉体颗粒在70 nm 左右,粒度分布大小不均匀。随着煅烧温度的升高,1 000℃煅烧后,晶粒大小明显增大,大部分在250 nm 左右。对比发现,样品随煅烧温度升高,晶粒尺寸明显增大。

图3 不同煅烧温度下BaTiO3 粉体的SEM 图像(a.700℃、3 h;b.1 000℃、2 h)

2.3 Ba0.9575Nd0.0025Ca0.04Ti0.815Mn0.0025Y0.0025Zr0.18O3 介电性能研究

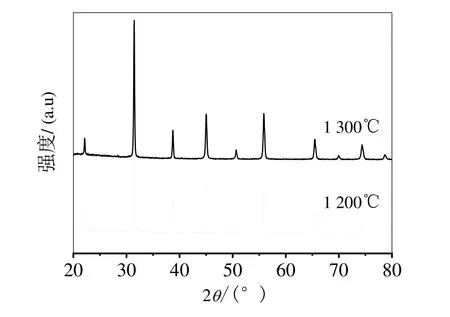

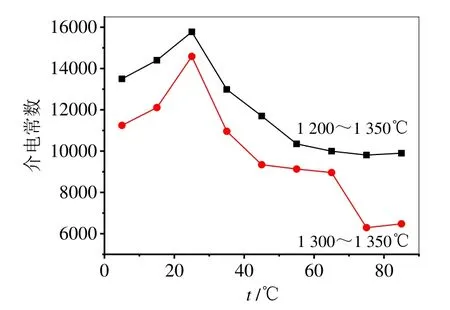

BaTiO3陶瓷具有较高的介电常数,但由于在其居里点附近才有最大的介电常数,在实际应用中,通常需要对BaTiO3进行掺杂改性来提高钛酸钡基陶瓷的介电常数和改善其介电温度稳定性。Ca2+、Zr4+等离子的掺杂引入有利于居里点的展宽、 移峰( 向低温移动), 以及提高介电性能。 以Ba0.9575Nd0.0025Ca0.04Ti0.815Mn0.0025Y0.0025Zr0.18O3为研究对象,利用共沉淀法制备该成分粉体,初步探索了掺杂BaTiO3粉体的介电性能。图4 是该粉体在1 200℃、1 300℃煅烧2 h XRD 图像,可以看出,衍射角2θ在45℃、55℃附近的四方相标识峰并不存在。其主晶相与标准卡对比,呈立方相钙钛矿结构。由于XRD测量温度为室温,说明掺杂已经调节居里点至室温附近。图5 是分别是1 200℃、1 300℃煅烧2 h 后的粉体,在冷等静压200 MPa 压力条件下,等静压5 分钟成柱状块体,成型后在1 350℃烧结后测量的介电常数情况。从图像上可以看出,介电常数随温度先升高后降低,在25℃附近,获得最大介电常数,结合XRD衍射图,说明掺杂已经改变BaTiO3陶瓷基体的介电温度特性:居里点调节至室温附近,同时,获得了较高的介电常数。对于初始煅烧温度在1 200℃下获得的介电常数较高,可能由于此温度下获得的晶粒分布更均匀,有利于烧结及致密度提高。

图4 不同煅烧温度下煅烧2 h 后掺杂粉体Ba0.9575Nd0.0025Ca0.04Ti0.815Mn0.0025Y0.0025Zr0.18O3的室温XRD 图

图5 掺杂粉体Ba0.9575Nd0.0025Ca0.04Ti0.815Mn0.0025Y0.0025Zr0.18O3不同煅烧温度下介电常数随温度的变化

3 结论

1)利用共沉淀方法制备了纳米BaTiO3粉体,研究了不同煅烧温度下样品的成相情况和颗粒大小;其中在1 000℃煅烧2 h 下,获得结晶良好的立方相结构BaTiO3纳米粉体,颗粒大小分布在250 nm 左右。

2)利用共沉淀方法制备出掺杂改性的Ba0.9575Nd0.0025Ca0.04Ti0.815Mn0.0025Y0.0025Zr0.18O3陶瓷粉体,并测试了其介电-温度性能;XRD 图表明,掺杂粉体在室温呈立方相结构,说明掺杂粉体的居里点已被调节至室温以下。随温度升高,介电常数先增大后减小,最大达到15 775。