TJ165架桥机平车基础制动装置组装调试技术

2020-11-02赵智勇

赵智勇 姬 红 王 雄

(中车石家庄车辆有限公司 河北 石家庄 050000)

0 引言

2013 年提出的“一带一路”倡议为中国的“铁路外交”提供了宏观性、整体性和战略性的主导和内涵[1]。70年来,我国交通基础设施加速成网,在铁路建设中,架桥机是至关重要的施工机械。TJ165型架桥机组具有系统稳定可靠、安全快捷、受外部因素影响小等优势,尤其在双线铁路T梁的架设施工中具有技术优势,为我国的客货运输和“铁路外交”做出了突出贡献[2-3]。

NJ3、NJ4型平车分别为TJ165型架桥机组的主机和辅机,属于特种车辆,车体超限、超长,转向架和制动系统同时具备机车和普通车辆的结构特点。载梁状态下,机动平车行驶速度不能超过7 km/h,到达主机前方50~100 m处停车,平车与主机间的对位速度不能超出0.5 km/h[4]。基础制动装置是实现平车车速控制的关键,NJ3、NJ4型平车与通用铁路货车的基础制动装置存在很大的差异。

NJ3、NJ4型平车基础制动性能受车体、转向架结构以及操作者技能水平的影响,容易发生满载时车辆制动和缓解动作卡滞、个别制动梁闸瓦无压力、制动缸活塞不缓解以及制动梁变形等问题。本文根据NJ3、NJ4型平车基础制动装置的结构特点,总结出容易发生的故障隐患,并结合现场实践经验,提出了切实可行的组装与调试方法。

1 NJ3、NJ4型平车基础制动装置结构及制动原理

1.1 基础制动装置结构

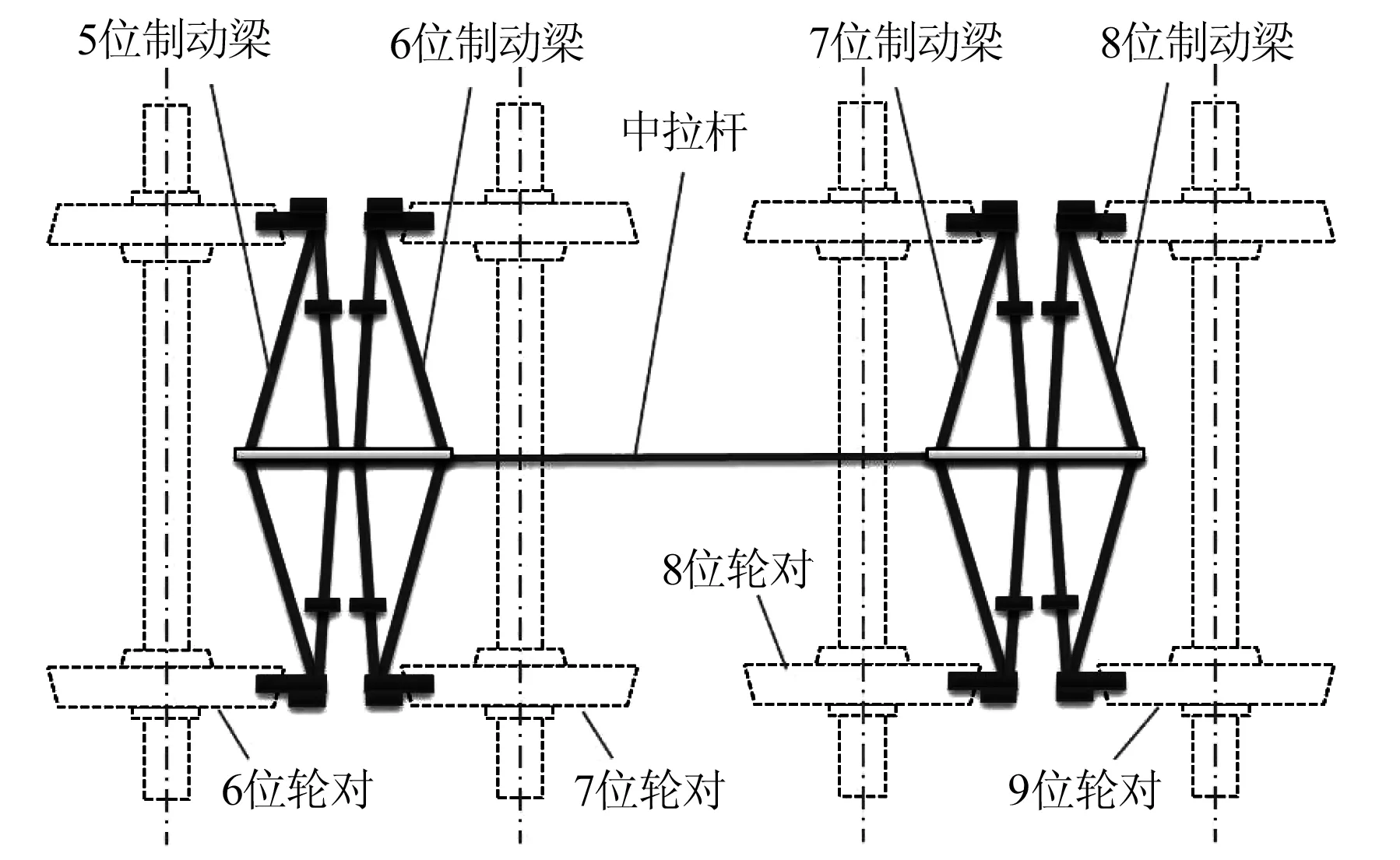

如图1所示,5E轴转向架基础制动装置由制动梁组成、中拉杆、下拉杆、杠杆和固定杠杆支点等构成,采用1、2位和4、5位轮对闸瓦踏面单侧制动方式。与通用铁路货车相比增加了中拉杆,从构架下面穿过,连接前后制动杠杆。前后制动杠杆均为直立式,以便于相互连接且不受心盘、中梁影响,并且避开走行电机。如图2所示,两组转K4型转向架由两个转K4型转向架、小底架以及基础制动装置等组成,采用6、7位和8、9位轮对闸瓦踏面单侧制动方式[6]。

图1 5E轴旁承承载转向架基础制动装置示意图

图2 两组转K4型转向架基础制动装置示意图

1.2 制动原理

如图3所示,NJ3、NJ4型平车制动装置采用JZ-7型空气制动机,配套装用双制动缸、直立制动杠杆、八根制动梁。其中,每个制动缸只控制本侧转向架的4根制动梁,产生制动作用。JZ-7型空气制动机控制总风缸同时向2个制动缸充入压力空气,缓解时将2个制动缸内的压力空气一起排向大气,保证了双制动缸同步动作。NJ3、NJ4型平车与通用铁路货车相比,因转向架结构的差异,基础制动装置结构复杂,组装和调试难度明显增加。

图3 基础制动装置原理示意图

2 基础制动装置常见运行故障及检修方法

2.1 制动和缓解作用受限

机组车辆满载运行时,四轴转向架的制动杠杆和中拉杆与小底架发生干涉,影响车辆的制动和缓解作用。此现象主要是车辆落成时基础制动装置的组装尺寸存在问题所致,需要检查配件尺寸和组装顺序。

2.2 个别闸瓦无压力

制动时,个别制动梁闸瓦对车轮踏面无压力。(1)同一转向架的两组制动梁,如图1和图2所示,其中一组制动梁闸瓦间隙过大,应调整下拉杆孔距,使闸瓦间隙均匀;(2)中拉杆前端顶住前方转K4摇枕,使该转向架4个制动梁不能同步制动,应调整中拉杆孔距,使中拉杆前端与前方转K4摇枕保持合理间距;(3)直立移动杠杆前后倾斜角度不对,与制动梁支柱互相干涉产生卡滞,应对拉杆孔位进行调整,保证各移动杠杆倒向正确。

2.3 活塞卡滞

制动缸活塞行程过大,导致制动缸活塞卡滞,应调紧拉杆孔位或更换闸瓦。

2.4 制动梁变形

制动杠杆尺寸与设计不符,制动倍率过大,导致制动梁变形;制动缸推力过大,也会导致制动梁变形;同一制动梁两闸瓦厚度超差,闸瓦偏磨造成制动梁偏拉变形。应在组装前确认配件尺寸,调试前确保制动缸压力和各闸瓦厚度在规定范围内。

2.5 制动缸行程过大

NJ3、NJ4型平车未安装闸瓦间隙自动调节器,闸瓦磨耗导致制动缸行程逐渐增大,制动缸推杆向制动缸前支点靠近,直至推杆和制动缸前盖将活塞夹住而不能缓解;还可能造成制动缸活塞杆变形严重,导致制动缸失效。应注意观察闸瓦磨耗情况,闸瓦剩余厚度小于20 mm时,应将同一制动梁的2块闸瓦成对更换,同一制动梁两闸瓦厚度差不得大于20 mm,制动缸活塞行程不得大于170 mm,如有发生应及时调紧拉杆孔位或更换闸瓦。

3 基础制动装置整体组装和优化调试技术

为了避免运行过程中出现上述基础制动装置故障,保证行车安全,根据运行经验和制动装置的结构,提出NJ3、NJ4型平车基础制动装置的整体组装和优化调试技术方案。

3.1 整体组装技术方案

(1)整体组装原则:原车、原位、原方向组装、不改变原车的制动力传递方式。

(2)整体组装方案:①组装前应检查核对各配件,符合原设计尺寸后再按原标记顺序组装。②2组转K4型转向架组成的基础制动装置,由穿过小底架腹腔的中拉杆组成连接。组装时应保证中拉杆组成至小底架纵梁上部的间距不小于240 mm,并且不与小底架其他面接触,以保证在车辆满载时,中拉杆组成与小底架腹腔内各面保持合理间距。若不能满足间距要求时,应按比例缩短该转向架所有直立杠杆尺寸,或调整下心盘垫板或小底架上心盘垫板厚度。③ 5E轴转向架的中拉杆组成从构架下穿过,连接前后制动杠杆,中拉杆组成应避免与动轴电机、减速箱等配件产生干涉,从而造成中拉杆组成的非正常磨损和卡滞。组装后应检查各滚轴、滑块、圆销,转动或滑动是否灵活,各尺寸是否正确。④由于TJ165机组转向架下方各安装有2台走行电机和变速箱,空间狭小,操作困难,应尽量多留出固定杠杆支点的调整孔位,便于现场人员调整。

3.2 优化调试技术方案

如图4所示,NJ3、NJ4型平车的基础制动装置一位与二位基本相同,以2组转K4型转向架基础制动装置为例说明。

图4 NJ3、NJ4型平车二位基础制动示意图

(1)优化调试原理:由于8位制动梁上的固定支点座是图4中转向架上一系列基础制动装置的着力点,当7位和8位制动梁闸瓦抱紧后,拉力才由中拉杆传递到5位和6位,使之抱紧车轮。相反如果5位和6位制动梁紧于7位和8位,就会造成5位和6位制动梁在制动后先抱紧车轮,而制动缸推力通过制动缸前杠杆转换成的拉力,无法再通过中拉杆组成向7位和8位制动梁传递,造成7位和8位制动梁闸瓦无压力。因此,调试时,应在保证两组制动梁的闸瓦间隙基本相同的基础上,图4中的7位、8位制动梁应略紧于5位、6位的制动梁,以保证八块闸瓦对轮对踏面的压力基本相同,磨耗程度接近。

注意各杠杆倒向,避免制动时,移动制动杠杆在受力方向上与地面水平夹角小于90°,造成制动梁支柱干涉制动杠杆,导致基础制动失效。

(2)优化调试方案:①保证制动缸最佳行程(356×254型制动缸:125 mm±10 mm;254×254型制动缸:155 mm±10 mm)。调试时先连接中拉杆组成,初始安装孔位为前端第二孔,后端第三孔,避免制动时,中拉杆组成前端顶住摇枕。②进行预拉紧试验,由以上拉杆的位移量来确定调车中各拉杆孔位。当位移大于200 mm时,首先将4位下拉杆调紧一个孔距(其每个孔距调整对制动缸活塞行程影响约为110~130 mm);其次,通过下拉杆孔距调整好两组制动梁闸瓦间隙,确保同一转向架4根制动梁闸瓦间隙基本相同;最后,依次对固定杠杆支点、中拉杆、上拉杆孔距进行调整(每个孔距调整对制动缸活塞行程影响约为30~40 mm)。③为避免调车时行程过大,在基础制动装置组装完成后,首先用自动制动阀减压50 kPa,测量制动缸活塞行程,254×254型制动缸行程如果大于155 mm,356×254型制动缸大于125 mm时,及时调节减小制动缸活塞行程,避免活塞卡死不能缓解。

完成以上组装调试步骤后,在制动性能试验时观察、调整常用限压阀和紧急限压阀,使常用限压阀的限定压力为340 kPa~360 kPa,紧急限压阀的限定压力为420 kPa~450 kPa。

3.3 基础制动装置复查方法

经过上述组装调试和隐患排除后,还须在自动制动阀减压140 kPa制动位及缓解位,通过查看制动缸压力表以及使用撬杠人力测试的方法,分别对各制动梁闸瓦,进行多次试验、检查。确认基础制动装置各部位制动和缓解状态正常,防止出现闸瓦无压力或不能缓解现象,保证行车安全。

4 结论

依据NJ3、NJ4型平车基础制动装置的结构和制动原理,分析了车辆制动和缓解作用受限、个别闸瓦无压力、制动缸活塞卡滞和制动梁变形等故障产生的原因,并提出了一整套基础制动装置组装和优化调试的方案。在保证机组车辆基础制动装置组装质量的前提下,避免在整车落成后再调整下拉杆的工作,简化了机组在运用过程中的制动缸行程调试方法,显著提高了制动调试效率,满足了客户对架桥机组车辆的托运和运用要求。