一起大型换流变压器潜伏性故障发现与处理

2020-11-02相中华朱林何玉鹏

相中华,朱林,何玉鹏

(国网宁夏电力有限公司,宁夏 银川 750001)

换流变压器在交流电与直流电变换的核心位置,换流变压器长期处于满负荷运行状态,准确的掌握其状态,科学合理的制定检修方案对直流输电工程的可靠运行起着至关重要的作用[1-3]。油中溶解气体分析法(DGA)是监测换流变压器内部潜伏性故障、判断故障类型与严重程度的有效方法之一,并已纳入国内外相关标准[4-7]。本文介绍一起油中溶解气体分析和调整运行方式综合诊断换流变压器潜伏性过热故障过程,并通过换流变压器解体验证了诊断分析方法的有效性和可行性,为后续换流变压器的类似潜伏性故障运维检修提供可借鉴的经验。

1 换流变压器结构特点

某换流站极Ⅰ换流变压器Y/△B相,额定电压为345/√3(+25,-5)×1.25 %/281.7/√3 kV,容量403 MVA。该换流变压器铁芯采用单相五柱式铁芯结构,主柱套装有线圈,旁柱构成磁路的一部分,单相三柱带B旁柱结构(见图1)。带有旁柱的铁芯可以有效降低产品运输高度,解决高电压大容量产品的运输问题。引线采用均压管屏蔽,网侧引线在油箱外实现三柱并联,调压开关外置(见图2)。

图1 单相三柱带B旁柱铁芯

图2 换流变压器外部引线排布

2 试验诊断分析

2.1 油中溶解气体数据分析

该换流变压器自投运以来运行平稳,2014年7月14日,油中溶解气体分析检测发现该换流变压器内存在微量C2H2(1.18 μL/L),至7月23日C2H2增至2.36 μL/L。CH4、C2H4增长较快,总烃含量增长315.32 μL/L,超过规程中注意值(不大于150 μL/L)。根据油中溶解气体跟踪数据和含量变化趋势分析,CH4、C2H4、C2H6均有显著增长趋势,C2H2含量变化趋势后期增长趋势缓慢,其中CH4和C2H4在总烃含量中接近90%。

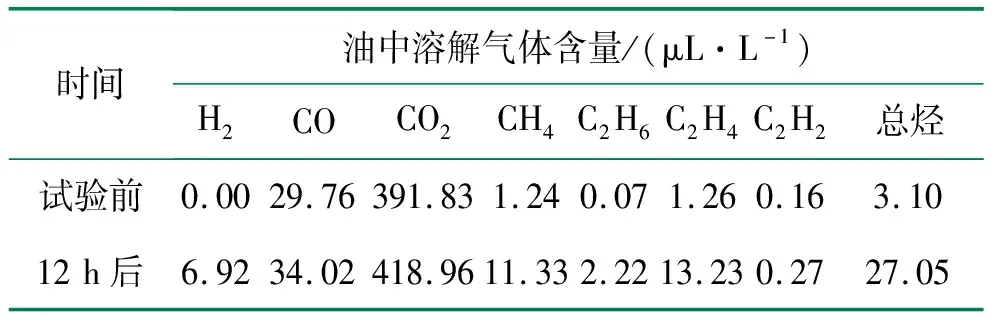

表1 极Ⅰ换流变压器Y/△B相油中溶解气体含量

根据DL/T 722-2014判断分析方法分析,8月28日与9月3日试验数据,三比值法编码012,见表2。判断极Ⅰ换流变压器Y/△ B相属于高于700 ℃高温范围的热故障[8-11]。从特征气体成分来说H2、CH4、C2H4气体成分大,仅含有少量C2H2、C2H6,符合过热缺陷(油浸式设备低温过热缺陷烃类气体组分CH4、C2H4、C2H6含量较多,C2H4较C2H6更多,初步分析属于高温过热,且CO和CO2也出现大量增长,综合分析油和纸绝缘出现过热)。

表2 极Ⅰ换流变压器Y/△B相三比值法编码

以8月28日试验数据为基准,9月4日试验数据计算H2的相对产气速率293%/月,C2H2绝对产气速率179%/月,总烃绝对产气速率359%/月,各气体的相对产期速率远远大于导则要求的10%,H2、CH4、C2H6、C2H4、总烃均呈现持续较大增长趋势,初步分析潜伏性过热故障较严重。

2.2 调整运行方式分析

本次调功率运行方式为保持电压恒定不变,通过调电流改变功率。从7月23日采取降功率后连续取样跟踪监视,数据稳定并呈现下降趋势。08-25—08-28,极Ⅰ功率保持至1.6 GW,油中溶解气体各组分含量数据基本没有变化。08-28—09-05,极Ⅰ功率保持至2.0 GW,油中溶解气体数据中,CH4、C2H4、C2H6、C2H2、总烃均有显著增长趋势且增长迅速;C2H2含量最高为2.01 μL/L,超过规程中注意值(不大于1.0 μL/L);总烃含量478.5 μL/L,超过规程中注意值(不大于150 μL/L)。经过比较分析可知功率降低(电流降低),油中溶解气体含量降低或保持不变;08-28—09-04,功率上升后,油中溶解气体含量均出现上升。分析判断该台换流变压器油中溶解气体组分变化受负荷电流的影响,初步判断该台设备过热故障与负荷电流大小有关。

2.3 电气试验数据分析

铁芯及夹件接地电流测试等电气试验,均未发现该换流变压器存在异常情况。

(1)铁芯及夹件接地电流测试

对该换流变压器进行了铁芯及夹件接地电流测试,铁芯接地电流测试为24 mA,夹件测试为25.8 mA,数值均小于规程要求的小于300 mA的标准值[12-14]。从测试情况判断没有发现异常现象,排除铁芯多点接地引起的过热缺陷。

(2)直流电阻测试

对该换流变压器先后共进行3次直流电阻测试,未发现存在异常情况,排除引线或者绕组断股或者脱焊引起的发热缺陷。

(3)红外精确测温

7月19日对该换流变压器进行红外热成像检测,发现换流变压器顶盖(靠近网侧套管处)部位温度为82 ℃,高于周围箱体温度及环境温度,但通过与A相、C相相同部位进行红外监测对比发现,温度基本一致,故排除此部位有局部过热或放电,在换流变压器其他部位并未发现明显过热现象。

(4)超声波定位

由于换流变压器震动引起的背景噪声较大,无法对该换流变压器超声波定位测试。

综合分析,电气试验对潜伏性过热故障无法诊断,油中溶解气体分析能够较灵敏地反应油浸式设备故障类型。换流变压器过热故障受运行负荷和运行电流的影响大,通过调整运行方式(电流变化)分析过热故障和运行电流的关系,进一步验证了该换流变压器电磁回路内部存在过热故障。

3 厂内故障诊断及检查

2014年9月和10月,换流变压器厂家组织相关技术人员进箱检查,但未发现明显故障点,初步判断故障点可能位于绕组或者紧靠铁芯部位(包裹较严),在变电站无法进行检查和修复,需返厂检查故障点并进行修复。故决定将该换流变压器返厂检修,彻底查明故障原因并予以消除缺陷,保证其安全运行。

3.1 试验诊断

首先对该返厂换流变压器进行各项试验。对测试数据进行分析,该换流变压器的电压比、绕组电阻、绝缘电阻、电容、空载损耗、ACLD等试验结果与出厂测试值无明显差别,且在技术要求范围内,但温升试验中油中溶解气体分析数据变化较大,见表3。

表3 温升试验过程中油中溶解气体含量

由表3油中溶解气体数据分析,该换流压器变在温升试验过程中的产气特点和现场运行的数据一致,可以初步判断,变压器内部存在高温过热情况,需对该换流变压器进行吊芯并进行详细检查,以便查找故障点并确定故障原因。

3.2 解体检查

所有引线接头的焊接无异常,磁分路解体检查未发现明显异常。分段测量铁芯片间电阻,同时测量拉板之间以及拉板与铁芯之间的绝缘未发现异常。打开网侧、阀侧线圈出头,测量单根导线的直流电阻(伴随敲击)、股间绝缘等均无异常。测量细调线圈的级间耐压无异常,测量细调、粗调线圈直流电阻无异常。在对铁芯的进一步检查中,观察发现铁芯叠片稍有不整齐,在制作公差允许范围内。对网侧和阀侧线圈施加50 A的直流电流,用热成像仪观察线圈热点,未发现异常。对换流变压器铁芯部分进行进一步解体检查,在拆除靠近阀侧出线侧下铁轭端部的屏蔽板时,发现该屏蔽板与网侧下夹件安装的1个金属支架直接接触,接触面有明显的发黑、烧蚀痕迹,初步判断应为该台变压器C2H2及烃类异常增长的故障原因,具体如图3所示。

图3 屏蔽板与网侧支架接触处烧蚀痕迹

将该屏蔽板拆除后,金属支架及屏蔽板上的发黑烧蚀过热痕迹如图4、图5所示。

图4 金属支架发黑、烧蚀

图5 屏蔽板发黑、烧蚀痕迹

4 故障原因分析与处理

4.1 故障原因

阀侧出线侧下铁轭端部的铝质屏蔽板与网侧下夹件安装的1个金属支架直接接触,同时该屏蔽板有1根电位连线与调压侧下夹件安装的另一个金属支架相连,在整个铁芯下夹件形成环路,如图6所示。在漏磁的作用下,会有环流通过,从而出现高温过热故障,与现场运行及厂内温升试验的产气现象相吻合,此部位是导致现场换流变压器产气故障的原因。

图6 铁芯夹件环路

4.2 故障处理

对屏蔽板和金属支架发现故障的部位进行清理、修复,并重新油漆,并在故障部位处屏蔽板和金属支架之间增加1张3 mm的绝缘纸板。

图7 故障部位修复后照片

4.3 修理后试验

换流变压器修复后顺利通过全部例行试验,试验结果合格,温升试验时油中溶解气体数据较修复前发生明显变化,极Ⅰ换流变压器Y/△B相修复后油中溶解气体含量如表4所示。

表4 极Ⅰ换流变压器Y/△修复后油中溶解气体含量

5 结 论

(1)本次换流变压器通过在线油中溶解气体监测装置提前发现异常产气,并跟踪分析油中溶解气体分析变化及故障类型。

(2)对于大型电力变压器设备的管理,应深化在线监测和带电检测手段应用,有效提升设备管控能力,及时发现设备异常情况,避免突发故障造成的重大损失。

(3)在换流变压器发现故障的前期,应利用多种检测技术手段,收集其运行、试验数据,全方面掌握设备运行工况。常规电气试验不能及时检测发现的缺陷,油中溶解气体可及时有效发现故障缺陷。结合调整负荷“定分接”、“定功率”等手动控制模式运行方式下,及时检测运行方式改变过程中油中溶解气体含量变化,为故障分析提供不同运行方式的数据,有利于综合诊断分析,提高过热故障的诊断准确性。