基于PLC控制的换流站阀冷却系统保护现场校验技术研发

2020-11-02刘钊史磊李昊叶太阳

刘钊,史磊,李昊,叶太阳

(1.国网宁夏电力有限公司,宁夏 银川 750001;2.广州高澜节能技术股份有限公司,广东 广州 510633)

换流阀是直流输电工程的核心设备,阀冷却系统是换流阀的重要组成部分[1]。为保证阀冷却系统在全生命周期内的可靠性,换流站需每年对换流阀冷却系统保护功能进行校验。目前现场采用修改保护定值或使用人工调节电位计模拟仪表动作值进行保护检验的方法,存在可参考性低、耗时长、难以进行整组测试等问题,因此,本文提出1种采用PLC控制[2]替代人工调节电位计的阀冷却系统保护校验方法以供借鉴。

1 目前现场校验方法存在的问题

目前,换流站阀冷系统保护现场校验采用修改保护定值和人工调节电位器的方法:修改保护定值法即通过修改阀冷却系统保护的定值至校验时阀冷系统的实际流量、压力、液位或温度能够满足动作的大小时,验证系统保护逻辑是否能够正确动作;人工调节电位器法即在阀冷系统控制保护屏柜中隔离系统的流量、压力、液位或温度传感器后使用电位器模拟4~20 mA电流量,进而调整对应传感器在阀冷系统中的数值。现场应用过程中,这2种方法均存在缺陷。

1.1 修改保护定值方法可参考性低

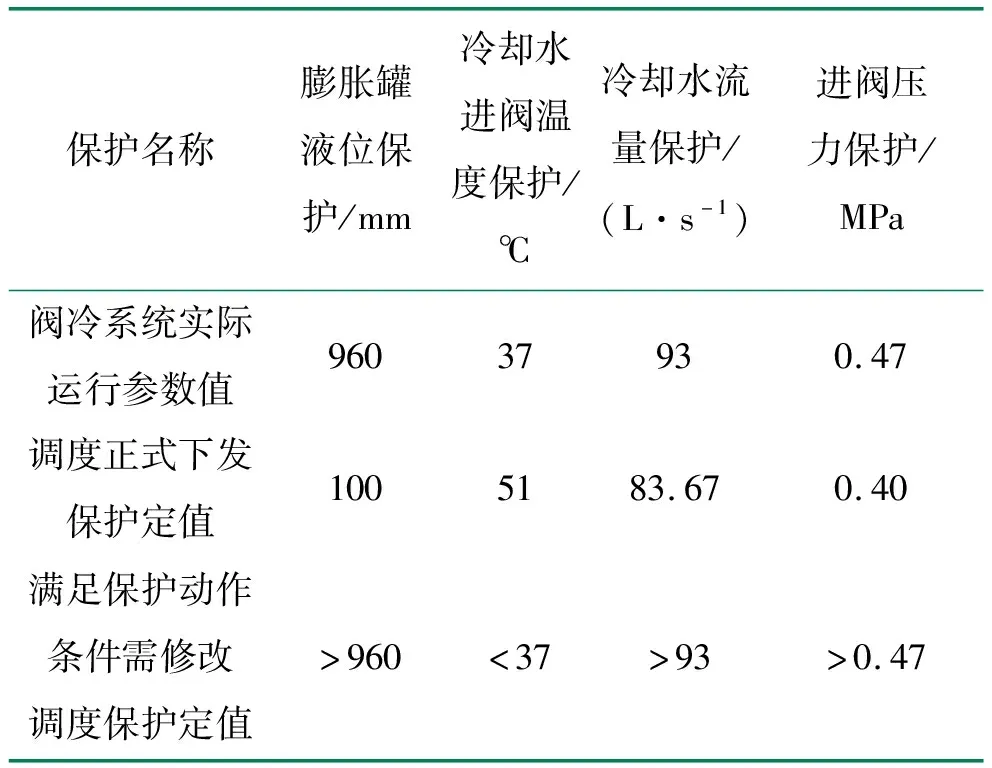

修改保护定值进行阀冷却系统的保护功能校验是参考阀冷却系统启动后再校验时的实际运行流量、压力、液位和温度,并针对上述实际运行值直接将保护系统内的各类保护定值修改至低于或高于实际运行值,从而满足保护动作条件,如表1所示。该方法只能验证在修改后的定值条件下,保护的逻辑能否可靠动作,修改后的定值与真实定值普遍存在较大的偏差,无法验证当阀冷却系统故障时的运行参数达到调度下发的保护定值时是否可靠动作,因此可参考性较低。

表1 修改保护定值保护功能校验数据

1.2 人工调节电位器方法耗时长

人工调节电位器方法需要对阀冷却系统控制保护屏柜中的各类流量、压力、液位和温度变送器进行隔离,然后将电位器接入系统中,通过人工旋动调节电位器模拟4~20 mA电流量。对上述传感器的隔离及接线需要耗费大量时间进行。表2为该方法校验保护所需时间的分步统计。

表2 人工调整电位器校验保护分步耗时统计

1.3 2种方法均无法整组进行测试

修改保护定值法或人工调节电位器校验法均需在阀冷系统启动后才能进行,且每次只能进行一类保护功能校验,保护动作停运阀冷系统。每套阀冷系统共含有4类保护,因此需要多次启、停主循环泵来逐类开展保护校验。频繁启、停主循环泵会损坏机封导致漏水,因此每类保护校验结束停泵后需间隔15 min才能再次启泵,因此4类保护无法在一次启泵的情况下进行整组测试。

针对上述问题,研究设计1种基于PLC控制原理的换流站阀冷却系统保护现场测试装置,可模拟主泵运行状态并计算设定换流阀冷却系统各仪表数据,并输出保护动作值,使各项验证试验接近实际运行工况,保证保护检验的准确性和可靠性。

2 解决方案

2.1 阀冷却系统构成

2.1.1 密闭式水冷循环系统

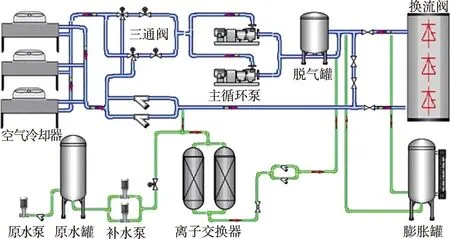

换流阀水冷循环系统主要由内、外冷水循环系统组成,其中内冷水循环系统发挥主要作用。它的冷却介质(主要为纯水)经主循环泵升压后,通过管道系统进入室外散热单元(空气冷却器或闭式冷却塔),由外冷水循环系统对冷却介质进行降温,带出换流阀高功率密度器件的热量,再将低温的冷却介质流经脱气罐,送回主循环泵的入口处,形成密闭式循环冷却回路[3]。

内外冷水循环系统的互相配合,使换流站阀水冷处理系统保持循环运转状态。

图1 阀冷却系统工艺

2.1.2 控制保护系统

阀冷控制保护系统通常采用PLC作为控制器,对系统中主循环泵、空冷器风机、补水泵、电加热器等各级电单元和流量变送器、压力变送器、液位变送器、温度变送器等仪表传感器进行控制、保护与监测,实现阀冷却系统的全自动运行[4]。当监测到阀冷却系统的流量、压力、液位或温度等工况异常时发出告警信号,满足保护跳闸逻辑时,阀冷控制保护系统向换流器控制系统发出请求闭锁指令。

2.1.3 仪表系统

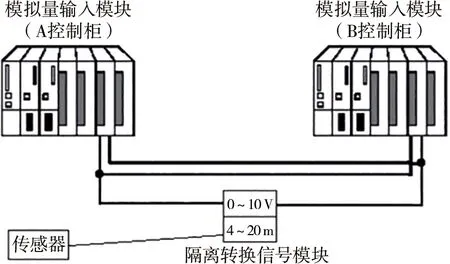

水冷系统管道内的流量、压力、液位、温度等系统参数通过二线制仪表传输到PLC系统,形成4~20 mA电流环。二线制4~20 mA电路在应用时,其工作电源和信号共用1根导线,工作电源由接收端提供[5]。

配置方面,阀冷控制保护系统CPU以及I/O模块全部采用冗余配置。每个仪表的电流信号传输到2套控制保护系统,通常在仪表和控制保护系统中间增加隔离转换信号模块,将1路4~20 mA电流信号转换成2路0~10 V电压信号,输入至2套模拟量I/O模块中。阀冷控制保护系统对I/O模块采集数据进行分析处理,从而实现相应的控制保护功能。

图2 阀冷却系统仪表原理

2.2 设计思路

2.2.1 校验范围

为保证换流阀的安全运行,阀冷却系统通常配置有温度、流量、压力、液位等保护[6]。本文设计的技术校验范围包括进阀温度保护、冷却水流量和进阀压力保护、膨胀罐液位保护和阀冷却系统泄漏保护。阀冷却系统中涉及跳闸的仪表均为三冗余配置,因此测试系统配置3个进阀温度,3个冷却水流量,3个进阀压力和3个膨胀罐液位,共12个仪表模拟通道。

2.2.2 仪表模拟

不同类型的仪表或装置,只要具有相同标准的输入电路或接口,就具备从各类变送器获得被测变量信息的功能[7]。根据阀冷却系统仪表特点,由于PLC输出有源信号,而二线制仪表接收无源信号,因此,系统需增加信号转换器将PLC有源信号转换成标准4~20 mA无源信号,替代阀冷却系统的流量、压力、液位、温度等传感器[8]。其中,4 mA对应仪表量程最小值,20 mA对应仪表量程最大值。现场根据需要可以对电流进行平滑的控制,从而得到所需要的仪表传感器输出值,便于触发定值和控制其它设备启停。

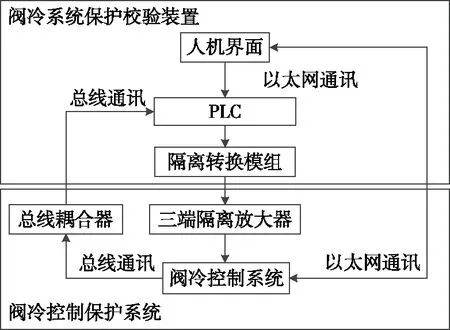

2.2.3 测试装置设计

测试装置主要包含三部分硬件系统,第一部分为保护逻辑控制器以及人机界面,主要用于转换保护定值与测试逻辑运算,模拟现场仪表数据变化触发的保护逻辑;第二部分为电阻模拟器以及测试接口,接入阀冷系统仪表端子接入点,将可变的电阻值转换为现场仪表数据4~20 mA值,实时模拟换流阀冷却系统实际运行工况,同时对换流阀冷却系统跳闸保护定值和逻辑进行分析,在测试装置中实现跳闸保护逻辑的测试功能;第三部分为通信报文接口,测试装置可以通过Profibus总线接收阀冷系统上传报文,测试装置在自动测试过程中,通过采集上来的信息进行测试判断,最终得出测试结论。

图3 阀冷却系统保护现场测试原理

2.3 功能设计

为实现换流阀冷却系统各种工况下故障诊断、控制方式、仪表模拟、触发阀冷保护逻辑等功能,本系统需要建立仪表参数设定、故障事件信息、测试功能模块、模拟传动功能等4个单元,从而达到现场试验目的。

图4 阀冷保护现场测试系统工艺流程

2.3.1 仪表参数设定

阀冷系统试验需要模拟故障前后系统运行参数,因此参数设定包括2部分,第1部分可通过设定主泵电机温度、主泵出水压力、进阀压力、冷却水流量、进阀温度、膨胀罐液位等运行参数来模拟阀冷系统的正常运行状态;第2部分可设定保护功能测试时的主泵出口压力、主泵电机温度、冷却水流量、进阀压力、进阀温度等保护动作值。当阀冷系统启动后,测试系统会根据设定值模拟当前状态下的系统运行参数,点击功能测试中的任意一项实验,测试装置会输出设定好的动作值,使阀冷系统产生告警或保护动作,从而实现系统模拟功能以及保护功能验证。

图5 阀冷保护现场测试系统参数设定界面

2.3.2 事件信息

保护功能验证过程中会产生一些事件信息或系统告警,因此需要设定事件信息显示功能,将产生的报警信息与实际冷却系统产生预警信息进行对比分析,判断是否与测试预置逻辑一致。它包括状态记录和故障报文2部分,以及状态或故障产生的时间、日期、状态及文本4类信息。

2.3.3 测试功能块

由于流量、压力保护有3种判断逻辑,需要对所有保护及告警功能选择进行详细划分,测试人员可根据工作需要选择需要验证的保护功能,如:温度超高跳闸测试,冷却水流量低+进阀压力超低,冷却水流量超度+进阀压力低跳闸,冷却水流量超低+进阀压力高跳闸,膨胀罐液位超低跳闸,冷却系统泄漏[9]等功能测试。

2.3.4 模拟传动

为了明确阀冷每一个信号产生的机理及意义,设置模拟传动模块,通过总线读取设备状态,仿真输出故障以及保护值进行触发切泵逻辑,做到无需真实启动主循环泵进行逻辑验证。

图6 阀冷保护现场测试系统跳闸测试界面

3 应用效果

基于PLC控制的换流站阀冷却系统保护现场校验装置研制成功后,在国网宁夏电力有限公司检修公司所辖换流站进行应用,验证了保护校验装置所有功能。

(1)根据调度下发保护定值单设定、输出阀冷系统保护动作值,确保阀冷系统运行参数达到保护定值后可靠动作,有效提升了阀冷系统保护校验的准确性。

(2)使用航空插头设计,只需要将传感器隔离后插入航空插头即可开展保护校验工作,原本3人开展的阀冷系统保护校验工作,装置应用后只需要2人即可轻松完成,且单套阀冷系统保护校验时间由原来的2 h缩短至18 min。

(3)阀冷系统主泵运行状态模拟技术可有效避免保护测试过程中频繁启、停主泵导致机封漏水,同时,4类保护可在模拟主泵运行状态下一次完成,从而实现整组测试。

4 结 论

本文设计并研制了1种基于PLC控制的换流站阀冷却系统保护现场校验装置,该装置的研制及应用解决了原有修改定值或使用人工调节电位计模拟进行保护检验法存在可参考性低、耗时长、难以进行整组测试等问题,有效缩短了保护校验工作时间,同时提高了保护校验的准确性,进一步提高了换流站阀冷系统保护的可靠性,为换流站阀冷系统的安全稳定运行打下了坚实的基础。