阻燃用聚酯纤维的性能及其纺纱工艺探究

2020-11-02杨童童李世君贾君君雷青松

杨童童,李世君,刘 峰,贾君君,李 娜,雷青松

(中国石化仪征化纤有限责任公司研究院,江苏仪征 211900)

随着织物燃烧引起火灾的问题越来越严重,世界各地因纺织品燃烧造成的人员伤亡和经济损失更是不计其数[1]。因此,阻燃纺织品的开发显得至关重要,纺织品阻燃性能的获得,可归纳为三种方法[2]:一是直接生产阻燃纤维;二是对纺织品进行阻燃后整理;三是根据生产中的实际需求,把前两种方法结合起来生产阻燃纺织品。目前我国生产和使用最多的是对织物进行后整理达到阻燃效果的纺织品, 但这种方法制得的阻燃纺织品的阻燃性能会随时间和洗涤次数的增加而逐渐降低或消失,而且对织物的色光、手感和强度都有一定的影响。而由阻燃纤维制成的纺织品具有永久阻燃性且几乎不影响织物风格。阻燃聚酯纤维可广泛应用于汽车、火车、轮船、飞机、宾馆等室内装饰布、窗帘布、床罩、箱包面料、汽车地毯以及阻燃防护工作服等[3-10]。本文通过对阻燃聚酯纤维性能及其纺纱试验工艺的分析和探究,讨论了盖板速度、粗纱捻系数和细纱捻度对纺纱试验运行和成纱质量的影响。并对纺纱试验过程进行了跟踪探究,对本类产品的纺纱试验进行工艺优化,从而对后期该类产品的纺纱试验生产起到一定的指导作用。

1 试 验

1.1 试验材料

采用仪化阻燃涤纶短纤维,1.56 dtex×38 mm,该试验样品在恒温恒湿(温度为23 ℃,相对湿度为60%RH)的条件下平衡24 h后备用。

1.2 试验仪器和设备

清梳联设备,TC5型,德国特吕茨施勒公司;并条机,TD8型,德国特吕茨施勒公司;粗纱机,DSro-01型,天津嘉诚有限公司;细纱机,DSSP型,天津嘉诚有限公司;缕纱测长仪,YG086型,常州市第二纺织仪器厂;全自动单纱强力仪,YG063T型,陕西长岭纺织机电科技有限公司;条干仪,ME100型,乌斯特技术有限公司;摩擦仪,USTER ZWEIGLE 5型,乌斯特技术有限公司。

1.3 阻燃聚酯短纤维纺纱试验及其工艺

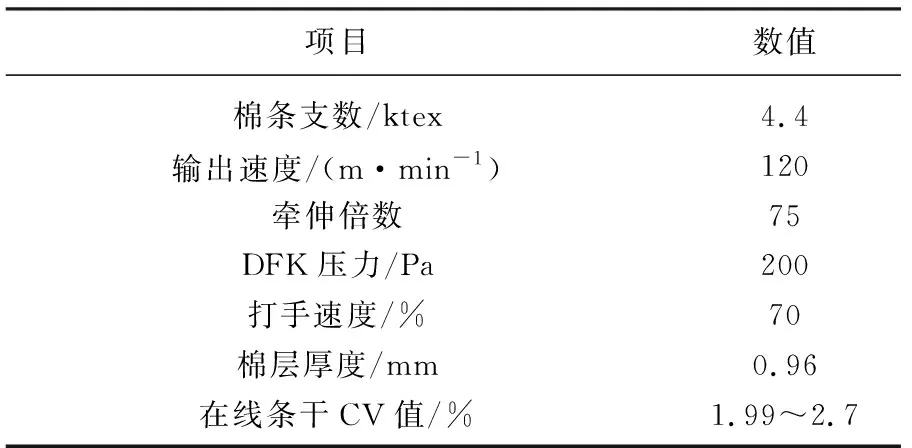

1.3.1 梳棉工序试验

通过人工铺棉、传送带喂入的方式,将阻燃涤纶短纤维均匀地铺在梳棉机上,由于阻燃涤纶短纤维膨胀性较大,纤维间抱合力较小,设定梳棉工序工艺时需合理控制棉量,既要充分梳理,又不能过多损伤纤维,而且要便于转移,不能使纤维反复揉搓产生棉结。所以在设计工艺时,锡林和刺辊速度都不宜太快,适当调整隔距,设置盖板速度为160、180、200、220和240 mm/min,探讨盖板速度对棉条产品质量的影响。其他具体工艺参数见表1。

表1 梳棉工艺试验参数

1.3.2 并条工序试验

由于阻燃涤纶短纤维膨胀性较大,与金属机件摩擦阻力大,条子易堵管与缠辊,并条工序采用“低速度、重加压、轻定量、大隔距”的工艺原则,采用并条机两道并合,合理设置牵伸倍数,一并和二并均采用8根并合,使纤维得到良好的平行度和伸直度,消除弯钩纤维,保证条干均匀。具体并条工艺参数如表2所示。

表2 并条工艺试验参数

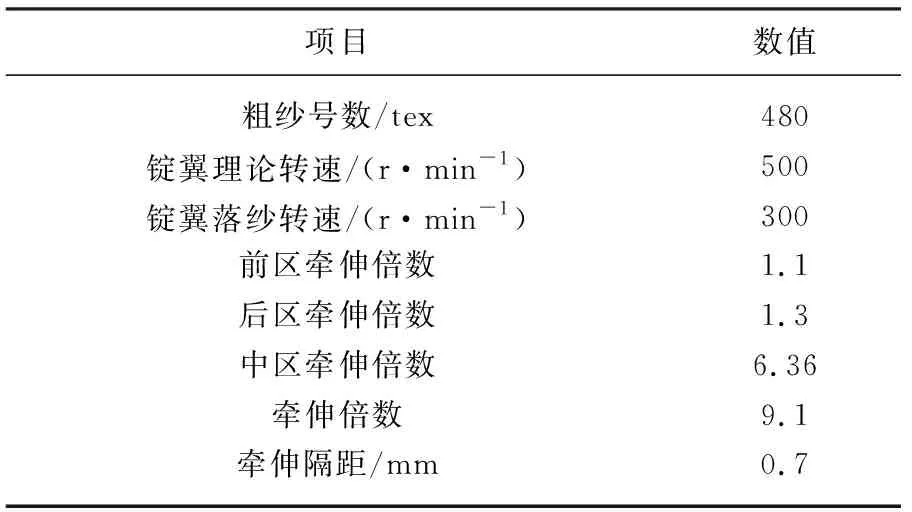

1.3.3 粗纱工序试验

粗纱工序采用DSro-01型数字式小样粗纱机进行试验,粗纱工序采取“轻定量、大隔距、重加压、低锭速”的工艺原则。锭翼设定转速为500 r/min,此次试验样品在纺制粗纱过程中的阻力较大,为减小在纺制过程中的阻力,设定总牵伸倍数为9.1倍,后区牵伸倍数较小为1.3倍。在满足粗纱须条紧密度的前提下,又要保证细纱容易牵伸,避免细纱断头现象,设定粗纱捻系数分别为55、60、65、70、75和80,研究粗纱捻系数对粗纱质量和成纱性能的影响。粗纱试验过程牵伸顺利,成形良好。具体粗纱工序工艺参数如表3所示。

表3 粗纱工序工艺试验参数

1.3.4 细纱工序试验

细纱工序采用DSSP型数字型小样细纱机进行细纱试验,在细纱牵伸过程中,保持牵伸力和握持力两者之间的平衡,使纤维有规律的向前运动,形成均匀的纱条。由于前区牵伸控制较强,即设定总牵伸倍数为27.2倍。为了有效控制后区纤维的运动,降低牵伸不匀率,减少成纱细节,提高纱线条干均匀度,设定较小的后区牵伸倍数为1.18倍。同时,改变细纱捻度设定为50、60、70、80和90 T/10 cm,探究细纱捻度对成纱质量的影响。在细纱试验过程中适当降低锭速和前罗拉转速,有利于牵伸稳定,降低细纱断头,设定理论锭速较低为11 000 r/min。具体细纱试验工序工艺参数如表4所示。

表4 细纱工序工艺试验参数

1.4 试验测试方法

1.4.1 阻燃聚酯纤维回潮率

参照标准GB/T 3503—2008进行短纤维的回潮率测试。

1.4.2 阻燃聚酯纤维比电阻

参照标准GB/T 14342—1993进行短纤维的比电阻测试,采用YG321型纤维比电阻仪进行测试。

1.4.3 阻燃聚酯纤维拉伸性能

参照标准GB/T 14337—2008中“断裂强力和断裂伸长测定方法”。

1.4.4 纱线的线密度

采用YG068型缕纱测长机,通过测量纱线的百米克重(克/百米),且多次测量取平均值,计算出纱线的线密度,计算公式如下:

ρ=10×M

式中:ρ为线密度,tex;M为纱线的百米克重,g/100 m。

1.4.5 纱线的强度

采用YG063T型全自动单纱强力仪测试纱线单纱强度和拉伸性能,设置张力系数为0.5 cN/tex,拉伸速度为500 mm/min,共测十二管纱,每管纱测10次,取平均值。

1.4.6 纱线的条干与毛羽值

采用ME100型USTER条干仪测试阻燃聚酯纱线、粗纱和棉条的条干均匀度,选取使用适合的乌斯特公报作为参照,纱线测试速度设定为400 m/min,测试时间为1 min,而粗纱和棉条测试速度为50 m/min,测试时间为5 min,其中棉条测两次取平均值,粗纱测四筒,每筒测一次取平均值。

1.4.7 纱线的摩擦性能

采用USTER ZWEIGLE 5摩擦仪测试纱线与金属的摩擦系数,测试速度为200 m/min,测试时间为30 s,取6管细纱,每管测一次,取平均值。

2 结果与讨论

2.1 阻燃聚酯纤维的性能分析

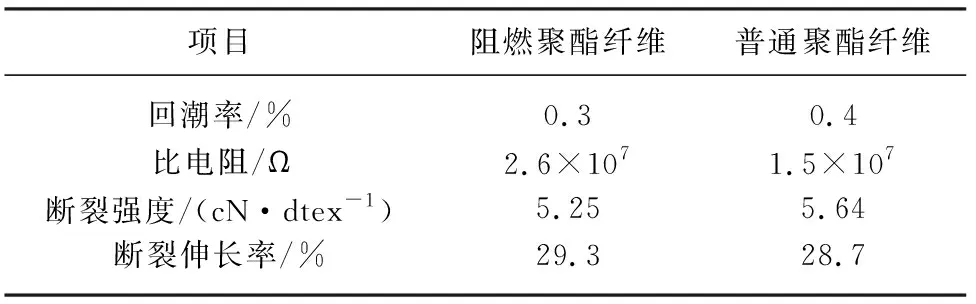

阻燃聚酯纤维的性能分析主要从以下几个方面进行测试和评价。其中,纤维回潮率是表征纤维吸湿性和含湿量的重要指标。纤维的吸湿性极大地影响着其物理机械性能、后续纺织加工性能、织物使用性能以及穿着舒适性等。纤维的比电阻不仅是纤维电学性能的一个重要指标,而且它也是评价纤维可纺性能的一个重要依据。纤维在纺纱过程中因摩擦而产生静电,静电电荷如果不能及时地逸散,在纤维表面形成积聚,就会出现纤维粘连和纤维缠绕罗拉的现象,从而影响纺纱工序的运转。纤维的断裂强度和断裂伸长两个指标用来衡量纤维的拉伸性能。将阻燃聚酯纤维的性能与普通聚酯纤维性能进行对比,结果如表5所示。

表5 阻燃聚酯纤维与普通聚酯纤维的性能比较

从表5可以看出,阻燃聚酯纤维的回潮率、比电阻以及拉伸性能均比普通聚酯纤维高,这也导致阻燃聚酯纤维的抗静电性能差,在纺纱试验工序中静电严重,容易缠辊堵管,这就要求严格控制好纺纱环境的温湿度,并且设计好与之匹配的各个工序的纺纱工艺。

2.2 阻燃聚酯纤维的成纱工艺探究

纺纱过程采用小量试纺进行,对阻燃聚酯纤维进行了梳棉工序、并条工序(两次并条)、粗纱工序和细纱工序,具体纺纱试验工艺参数见试验方法的表1至表4。本次阻燃聚酯纤维的纺纱试验讨论了纺纱关键工艺对成纱产品质量的影响,尤其是梳棉工序的盖板速度、粗纱的捻系数和细纱工序的捻度参数对纺纱产品质量的影响。

2.2.1 盖板速度对可纺性及产品质量的影响

在清梳联工序中,由于阻燃涤纶短纤维膨胀性较大,纤维间抱合力较小,短绒较多,在梳理时要适当降低打手速度和刺辊速度,减少纤维的损伤。在试验中采用160、180、200、220、240 mm/min的盖板速度进行探究。盖板速度对棉条条干不匀率及重量不匀率的影响如下图所示。

由上图可知,提高盖板速度从160 mm/min到240 mm/min,不仅能改善棉条的重量不匀率,还能降低棉条的条干不匀率。在梳棉工序运行过程中,提高盖板速度还快速地排除了短绒的不良影响,使得每根盖板的盖板花数量减少,分梳负荷减轻,梳理作用增强,但落棉率会增加,这提高了棉条的质量,对后续并条工序以及成纱质量都有着积极的影响。从图1可以看出,盖板速度从220 mm/min再提高到240 mm/min对棉条质量影响不大,且考虑到提高盖板速度,其落棉率和原料消耗会增加,盖板速度选择220 mm/min较佳。

图1 盖板速度对棉条条干不匀率及重量不匀率的影响

2.2.2 粗纱工艺对可纺性和成纱质量的影响

在粗纱工序中通过改变关键工艺参数(粗纱捻度系数)来探究粗纱捻度对粗纱试验运行以及成纱质量的影响,粗纱捻系数要根据纤维长度、线密度、粗纱定量、细纱后区工艺以及原料性质等因素而定。粗纱捻系数对粗纱工序中的绒板花以及粗纱条干的影响如图2所示。

图2 粗纱捻系数对粗纱条干不匀率及粗纱绒板花的影响

由图可知,在粗纱捻系数为55~75时,粗纱绒板花随粗纱捻系数的增大而减小,捻系数达到75之后,绒板花的量不再变化,粗纱的条干不匀率随捻度的变化有较大波动,在捻系数为60和70时条干不匀率较小。粗纱捻系数过小,不利于粗纱成形和后续细纱工序中牵伸控制,粗纱捻系数过大,则会使得粗纱条干不匀增大,易出现“硬头”现象。综合粗纱试验运行和粗纱质量,阻燃涤纶纤维的粗纱捻系数选择70,粗纱条干均匀度得到改善的同时控制绒板花的产生。

粗纱捻系数不仅对粗纱质量有影响,还影响最终的成纱质量,粗纱捻系数与细纱断裂强度和断裂强度CV值的关系如图3所示,该细纱试验中细纱捻度为80 T/10 cm。

图3 粗纱捻系数对成纱强度和断裂强度CV值的影响

由图可知,细纱的断裂强度随粗纱捻系数的增大而升高,当粗纱捻系数为80时,断裂强度最大,断裂强度CV值随粗纱捻系数的提高先增大后减小再增大。阻燃涤纶纤维在进行纺纱试验时,可根据纺制产品的用途来选择纺纱试验工艺。

2.2.3 细纱工艺对可纺性和成纱质量的影响

选取粗纱捻系数为70的粗纱进行纺制细纱试验,通过改变细纱捻度来探究细纱捻度对成纱质量的影响,细纱的各项性能指标如表6所示。

表6 纱线性能指标及纺纱状况表

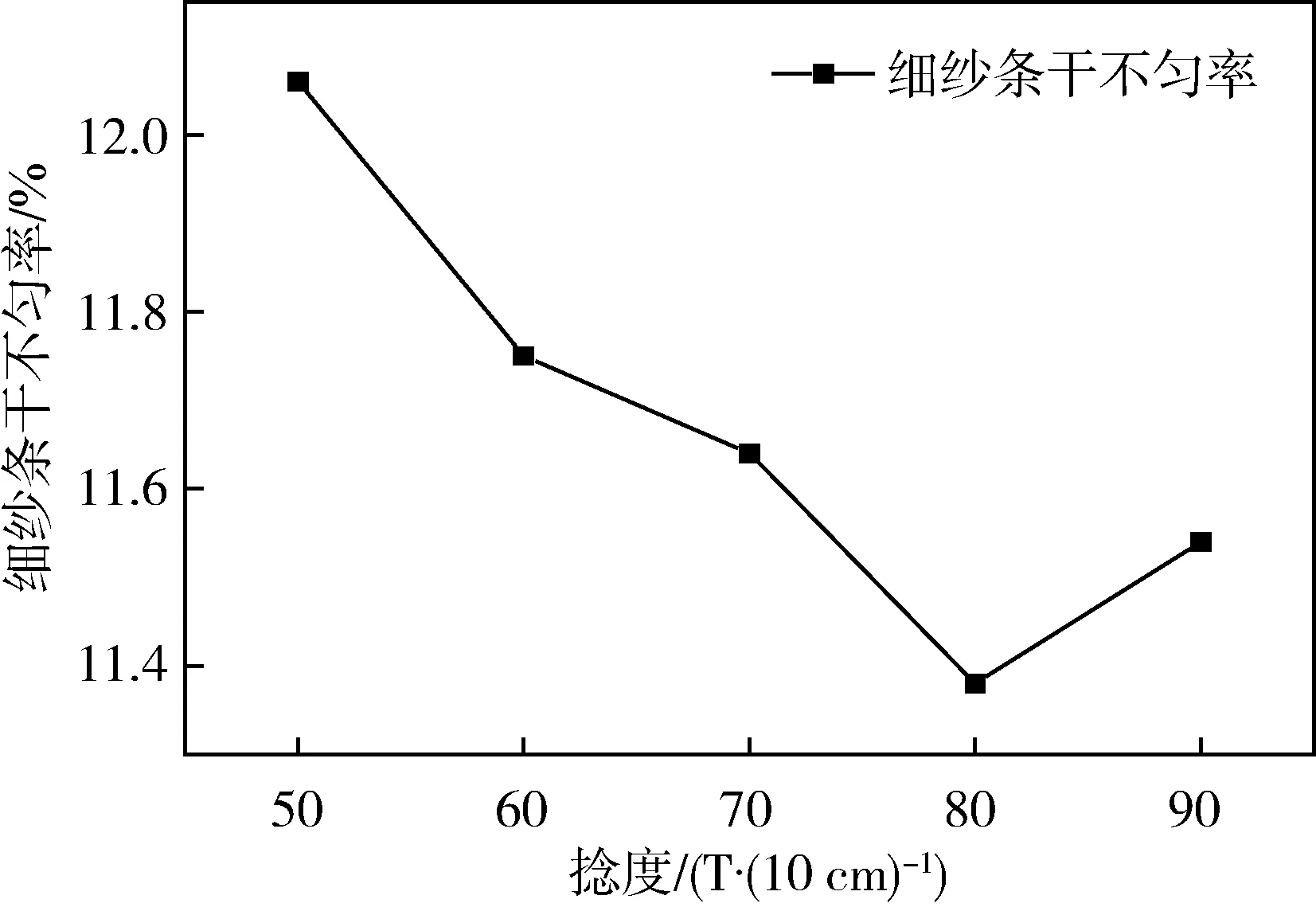

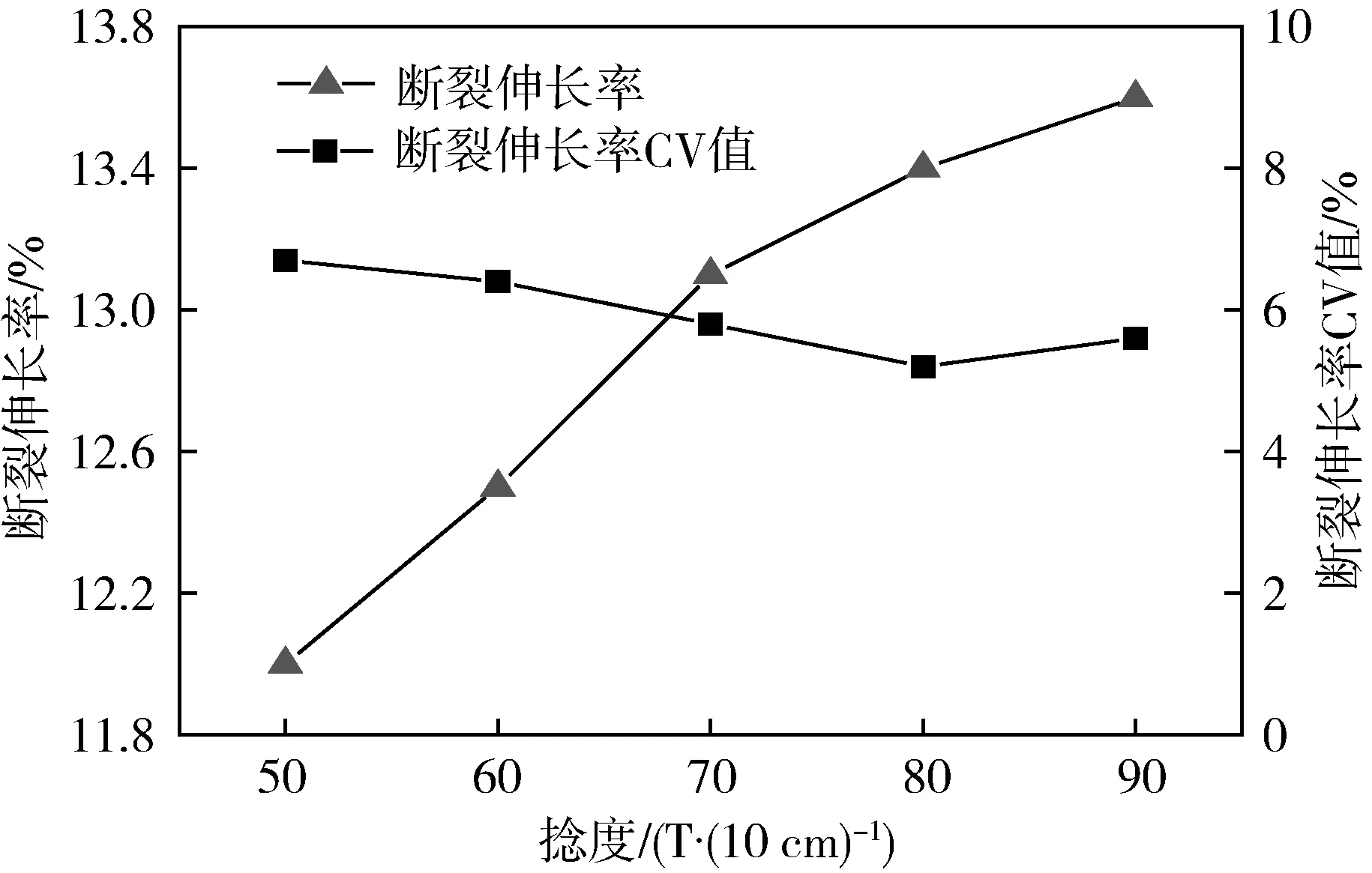

从表中可以看出,细纱捻度为50~90 T/10 cm时,纱线实际纤度在18.64~19.3 dtex,纱线条干不匀率为11.38%~12.06%,断裂强度为3.02~3.36 cN/dtex,断裂强度CV值为6.7%~8.9%,断裂伸长率在12%~13.6%,断裂伸长率CV值在5.2%~6.7%,纱线与金属动摩擦系数为0.31%~0.35%,其CV为1.02%~3.26%。细纱捻度对纱线实际纤度影响不大,但对细纱条干不匀率、断裂强度、断裂伸长率以及纱线与金属动摩擦系数CV均有较大影响,其关系分别如图4中的a、b、c、d所示。

由图4中的a所示,纱线的条干不匀率随细纱捻度的增加先降低后升高,当细纱捻度为80 T/10 cm时,纱线的条干不匀率达到最低值为11.38%。纱线一开始随捻度的升高,纤维间的抱合力增强,卷绕和包缠作用变大,使得条干均匀度提高,而随着捻度的进一步升高,使得须条间的粗细差异增大,导致条干均匀度下降。b和c为细纱捻度对纱线机械性能的影响,由b可知,纱线的断裂强度总体上随捻度的升高而增大,在细纱捻度在60~90 T/10 cm时,纱线强力迅速提高,这主要是由于细纱捻度越大,纱线越紧实,纤维发生断裂时滑脱纤维受到的摩擦力较大,纤维不易滑脱。在细纱捻度在50~80 T/10 cm时,纱线断裂强度的CV值波动变化不大,但当捻度超过80 T/10 cm时,纱线断裂强度的CV值迅速增大,这是由于捻度过大会增加纱条内外层纤维应力的分布不匀,使得断裂强度的CV值增大。由c可知,纱线的断裂伸长率随细纱捻度的增大而增大,且断裂伸长率大CV值波动变化不大。从d可以看出,细纱捻度对纱线与金属的摩擦系数影响很弱,纱线的摩擦系数主要由纱线本身的性质决定,包括纱线材质以及油剂种类和用量等等,本次试验是阻燃涤纶纤维的纯纺试验,因此纱线的摩擦系数保持在相近的水平,而纱线表面形态的差异则导致纱线的摩擦系数CV值随捻度的变化波动较大。

(a) 细纱条干不匀率

(b) 细纱断裂强度和CV值

(c) 细纱断裂伸长率和CV值

(d) 细纱与金属的摩擦系数和CV值图4 细纱捻度对成纱质量的影响

阻燃涤纶纤维在纺纱试验过程中,由于其膨胀性大,抱合力较差,抗静电性差,纤维拉伸性能较差,比普通涤纶纤维纺制难度大。在纺纱试验过程中,梳棉工序的锡林和刺棍速度都适当调小,在并条工序中出现缠辊现象,主要是由于阻燃涤纶纤维的抗静电性差,在牵伸时由于纤维和皮辊间摩擦产生静电,使得纤维缠绕在皮辊上,通过增大并条隔距和提高纺纱试验的湿度来防止纤维缠辊。在粗纱工序中产生的绒板花较多需要通过调节隔距和改变粗纱工艺来控制绒板花的产生。同时,观察到在细纱工序中,产生一定量的白粉,这有可能是纺丝油剂和纱线本身经过摩擦脱落,这将对生产有一定的影响,在后期的该类产品的纺制生产试验中要加以关注和改进。

3 结 论

a) 对阻燃聚酯纤维和普通聚酯纤维的性能进行测试和比较,发现阻燃聚酯纤维的回潮率、比电阻以及拉伸性能均比普通聚酯纤维低,其膨胀性大,抱合力较差,抗静电性能较差。

b) 对阻燃聚酯纤维进行纺纱试验,纺制难度虽大于普通聚酯纤维,但仍具有较好的可纺性,通过工艺调整,可获得质量较好的纱线。

c) 对阻燃聚酯纤维纺纱工艺的关键参数进行探究,讨论了盖板速度、粗纱捻系数和细纱捻度对纺纱运行和成纱质量的影响。其中棉条质量随盖板速度的提高而得到改善。粗纱条干均匀性和细纱断裂强度均随粗纱捻系数的增大而增大,粗纱绒板花随粗纱捻系数有较大的波动。细纱捻度对成纱质量(条干均匀度、机械性能和纱线摩擦系数)有较大的影响。

d) 在对此类产品进行纺纱生产和试验中,要严格控制纺制过程中的静电,同时要关注细纱工序中产生的白粉情况。