提高浓香型白酒质量的技术措施(一)

2020-11-02李大和李国红

李大和,李国红

(四川省食品发酵工业研究设汁院,四川成都 611130)

浓香型白酒产量居全国之冠,市场占有率在70%以上,因其“香气浓郁幽雅、醇甜柔顺、爽净味长”而深受饮者喜爱。浓香型白酒酿造历史悠久,源远流长,生产技术世代相传,创新发展。近70 年来科研院所、大专院校、生产企业对浓香型白酒酿造技术进行了较深入的研究,在传承的基础上有很多发展与创新。近10 年来,白酒生产企业酿酒生产技术人员、生产工人很多更新换代,渴望对“提高浓香型白酒质量的技术措施”有一篇较详细的资料。笔者积数十年的科研生产实践,并结合同行的研究成果,收集整理出本文,以供学习参考。

1 认真贯彻传统操作

浓香型白酒酿造,在世代不断的实践中,很多行之有效的工艺操作沿用至今,如熟糠拌料、轻撒上甑、截头去尾、低温流酒、大火蒸粮、滴窖减糠、回酒发酵等等,按照现代科学技术的观点去分析,都有深刻的理论依据。

1.1 合理润料、熟糠拌料

浓香型白酒系采用混蒸续糟法酿制。在蒸酒蒸粮前都先经润料,即酒酿与粮粉混合均匀后堆积一段时间,使粮粉从酒醅中吸取一些水分和有机酸,以利于糊化。各厂因工艺操作不尽相同,润料时间也长短不一。经验证明,润料时间的长短对糊化率有一定的关系。不同润料时间对比试验见表1。

表1说明:

(1)润料时间越长,糊化率越高。润料40 min和50 min均比不润料的糊化率高1%~3%。

(2)润料40 min和50 min的糊化率基本一致。

(3)在固定的上甑操作人员、粮粉、酒醅、稻壳比例和蒸粮时间的条件下,上甑时间越长,糊化率越高。

总之,润料时间越长,糊化率越高。但在生产中润料时间不能太长,一般以润料40~50 min为宜。

表1 不同润料时间对比试验

有的厂对润料不够重视,只将粮粉、稻壳与酒醅拌匀后,即上甑,这样粮粉没有充分吸取酒醅中的水分和有机酸,难以达到糊化彻底的效果,应引起足够重视。

稻壳是酿酒中使用的优良填充剂,要求粒粗。稻壳中含有果胶质和多缩戊糖等,在发酵和蒸煮过程中能生成甲醇、糠醛等有害物质。熟糠拌料,就是将糠壳清蒸处理并摊冷后才用。这样既可驱除稻壳中的霉味和生糠味,又可降低稻壳中多缩戊糖的含量,使酒中糠醛含量减少,因此,熟糠拌料是各厂公认的有效措施。

笔者在20 世纪60 年代就曾在某名酒厂做过试验,润料方式、润料时间与粮食糊化程度关系密切,润料时间以40~50 min为宜。

笔者认为,在“润料”操作中存在以下问题:

(1)润料时,将母糟、粮粉、糠壳一起拌和,有些粮粉装入糠壳的“窝窝”中,不能直接从母糟中吸取水分和酸,这些干粉不易糊化好。

(2)润料时间过长,有些一上班就起糟拌粮上甑,头一甑没有润料,影响糊化,常出现“生心”现象;而另外几甑亦开始润料,润料时间常达到5~6 h,粮粉吸足水分和酸,并变软,蒸酒蒸粮后,增加黏性,采用多粮尤甚,只好加大稻壳用量。热天润料时间过长,还会发“倒烧”。

(3)加水润粮,有些厂沿用生产大路白酒操作方法,加水润粮,每天下班时将第2 天要用的粮粉加水(有的还用温水)润粮。加水润粮对酒质影响更大,其一,加水润粮后再与酒醅、稻壳拌和上甑蒸馏,降低了酒醅中酒精含量,不利于己酸乙酯及其他香味成分的提取;其二,加水润粮,时间长达10多个小时,粮粉吸足水分,变软,酒醅黏度增加(或称发腻),势必增加辅料(填充料)用量,使酒质下降,发酵升温猛,又影响下排酒质,造成“恶性循环”;其三,遇上天气炎热,润料过夜,粮粉带馊味、酸味,全部带入酒中,严重影响酒的质量。

在配料润粮时会遇到部分出窖母糟由于上排操作和配料上的原因,使粮糟发酵不良,母糟保不住水分而出现干、糙,没有足够的水分润粮,在此种情况下,可考虑采取下述技术措施:

①黄水润粮。在入窖糟酸度不超过2.0 的前提下,可缩短母糟的滴窖时间,以增加母糟含水量,并可用本窖黄水泼在母糟上,拌合均匀,随即倒入粮粉,翻拌均匀后收堆润粮。

②酒尾润粮。视母糟干湿程度,采用二道酒尾水15~20 kg,均匀泼洒在粮糟上,翻拌后润粮。酒尾中亦可适当加入黄水,以提高母糟酸度。

③打烟水。在抬盘出甑时若发现由于粮粉没有润好而糊化不完全时,可在出甑前10 min 将90 ℃以上的热水20~30 kg 泼于甑桶内的粮糟上,这就是打烟水。然后翻拌一次,盖上云盘(甑盖),再蒸一段时间。出甑后打量水时,扣除打烟水重量。

拌料用熟糠,没有很高的技术要求,但有的厂确实太马虎:①只蒸10 多分钟甚至只有几分钟即出甑,糠腥味、异杂味未去除。有的厂糠壳保管不善,日晒雨淋,鸟粪鼠屎狼藉,清蒸又不彻底,将异杂味带入酒中。②下班前将糠壳倒入甑内,蒸汽不关尽,让其蒸一夜,稻壳上水,变软,如何起“疏松”之作用?③稻壳不是现蒸现用,蒸一次用数日。④稻壳清蒸后,不摊晾吹干就堆在一起。

1.2 入窖发酵条件与酒产、质量的关系

入窖条件包括:水分、酸度、淀粉、温度等。

1.2.1 入窖水分

水是窖内一切生化反应的媒介,但过多或过少均不适宜。生产实践和我们在名酒厂试验的结果表明,入窖水分少,酒体浓厚,己酸乙酯生成量多;入窖发酵水分多,己酸乙酯生成量少,酒味淡薄。根据四川浓香型名酒厂的经验,入窖水分一般为53 %~55 %。但省内外不少酒厂为了追求出酒率,将入窖水分加大,所谓“糠大水大,产酒不怕”,有的将入窖水分增至57 %~60 %,谓之“保产量”。据我们查定,入窖发酵水分增大到56%以上时,酒味较淡,香味物质含量少,己酸乙酯生成受影响。若入窖水分过低,酒醅发干或起疙瘩,窖内黄水少,不能正常发酵。

1.2.2 入窖发酵酸度

白酒在固态发酵过程中,除生成酒精外,也产生许多物质,有机酸是其中之一,它是淀粉变糖、由糖变酒的中间产物。浓香型白酒中的有机酸主要是乳酸、乙酸、己酸和丁酸等,乳酸菌消耗糖经糖酵解途径生成丙酮酸,丙酮酸经乳酸脱氢酶催化还原生成乳酸。醋酸菌消耗酒将其氧化变成醋酸。丁酸菌将葡萄糖或含氮物质发酵变成丁酸,也可由乙酸及乙醇经丁酸菌作用脱水生成丁酸,还有的菌可将乳酸变成丁酸。己酸菌可从葡萄糖发酵生成己酸、乙酸、CO2和放出氢,也可将酒精和醋酸结合生成丁酸,丁酸再与酒精结合生成已酸。从有机酸生成的机理来看,是葡萄糖作底物,所以,有机酸的生成必然要消耗淀粉。据计算,在发酵过程中,发酵糟增加酸度1 度,每100 kg 高粱粉因生酸分解淀粉4.5 kg,相当于降低原料出酒率3.68 %(以酒精含量60%vol计)。

入窖酸度高低,直接影响糖化、发酵的速度和酶活力。在适宜的入窖酸度范围内,酸度大的酒质好,己酸乙酯生成也多。有的厂为了提高出酒率,千方百计降低入窖酸度,将入窖酸度降到1.0 以下,试问酒质如何提高?据四川名酒厂的经验,浓香型曲酒的适宜入窖酸度为1.7~2.2。入窖酸度过高,会影响正常发酵,发酵不正常,己酸乙酯的生成量也会减少。入窖酸度在1.8 左右比入窖酸度在1.0左右增加己酸乙酯30~50 mg/100 mL,酒的口感也更丰富。适当的入窖酸度既保证出酒率,又能出好酒,见表2。

表2 入窖温度、酸度与出窖酸度和粮耗的关系

入窖酸度高,粮耗升高,出酒率下降,这是正常现象,但酒质提高。入窖发酵酸度适当升高,与出酒率并无矛盾,入窖酸度1.7~2.2,只要母糟正常,操作细致,出酒率仍可在45%以上,这是浓香型曲酒生产正常的出酒率范围。有的酒厂习惯控制入窖酸度在1.0 左右,稍一升高就出酒率下降,应从母糟情况、其他入窖条件(如水分、糠壳用量、温度、淀粉等)、操作等多方面找原因,解决酸度与出酒率之矛盾。

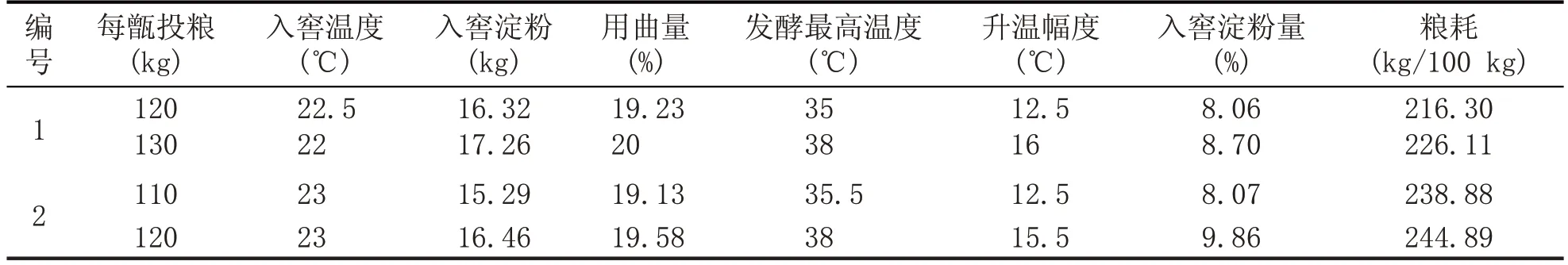

表3 入窖淀粉含量与粮耗的关系

1.2.3 入窖淀粉

淀粉在发酵过程中,除主要产物为酒精外,还产生CO2和酒中的香味成分。此外,还供给微生物生长的需要,适当控制淀粉含量,与产、质量的提高有密切关系,见表3。

据四川名酒厂的经验,入窖淀粉含量高,生成的己酸乙酯也多,即要“高进高出”,使糟醅“肉头”更好。入窖淀粉18%比15%左右的已酸乙酯可增加10~30 mg/100 mL,酒更厚实、丰满。

入窖淀粉含量应随季节不同而增减。冬季气温低,入窖温度低,淀粉含量可高达18 %~20 %;夏季气温高,淀粉含量宜降低到13%~15%。

1.2.4 糠壳用量

酿造中加入糠壳(稻壳),是为了增加酒醅的疏松度,以利发酵和蒸馏。但糠壳用量过多(不少厂没有具体规定)有以下弊病:①发酵时糟醅内含空气过多,窖内升温猛而高,生酸也多;②糟醅太糙,保不住黄水,黄水过早下沉,上部糟醅显干,发酵不正常,己酸乙酯等香味物质生成少,酒质差;③蒸馏时带来更多异杂味。因此,应严格控制糠壳用量。据经验,一般单用高粱酿酒的,糠壳用量为20 %~22 %;采用多粮酿酒,因大米、糯米等黏性强,糟醅易起疙塔,糠壳用量可增至23 %~25 %。若糟醅酸度较低,出窖糟酸度在2.5 以下,可采用“加回减糠”的办法,即加大回醅量以减少糠壳用量,这样既能提高入窖酸度,又能减少用糠量,一举两得。

1.2.5 入窖发酵温度

参与浓香型曲酒发酵的微生物,其生长繁殖最适温度因微生物种类而异,例如酵母生长最适温度为28~30 ℃,而己酸菌、丁酸菌等窖泥功能菌的最适温度为32~34 ℃。若入窖温度高,淀粉液化和糖化加速,酵母过早钝化和衰老,造成有糖不能变酒,而醋酸菌、乳酸菌等细菌在此情况下迅速繁殖,将糖和酒变酸,以致降质减产。泸州传统入窖温度是“热平地温冷13 ℃”。但20 世纪80 年代后有人认为“热平地温”可以,“冷13 ℃”太低,建议将入窖温度适当提高,冬季入窖温度以16~18 ℃最为适宜,这样既能使发酵缓慢进行,窖内升温幅度最高为32~35 ℃,有利于正常发酵,也有利于生香产酯,酒质优良,杂味减少,但出酒率比“冷13 ℃”略低。夏季入窖温度一般在25 ℃以上,出酒率低,浓香味杂,即己酸乙酯生成量虽然增加,但醛类、高级醇类等杂味也随之增加,酒质变差。

1.3 工艺操作条件与产、质量的关系

浓香型大曲酒的酿造,千百年来世代相传,积累了丰富的经验,生产技术不断发展。如熟糠拌料、轻撒上甑、量质摘酒、低温流酒、大火蒸粮、滴窖减糠、回酒回醅等等,这些工艺操作都有着深刻的理论依据。但综观不少酒厂的操作人员,在具体操作时与传统工艺的要求相差较大,应该说这不是技术进步,而是认识不足或“偷工减料”。为了企业的生存发展,“以质量求生存”是人所共识。浓香型曲酒是我国白酒生产过程多数以手工操作,尽管在技术上、工艺上、设备上已有不少改进,但最基础的东西还是要把“母糟”搞好,发酵控制好了,还要把“香”提出来。因此,工艺操作与产、质量的关系,就显得更加重要。

1.3.1 合理润料与熟糠拌料

前已叙述,不再重述。

1.3.2 蒸馏操作

“生香靠发酵,提香靠蒸馏”,因此,认真细致的蒸馏操作是丰产又丰收的关键。蒸馏操作要求:拌料均匀,轻撒匀铺,探汽上甑,边高中低。蒸馏操作好的,可将酒醅中80%的香味物质转移到酒中;若蒸馏操作粗糙,酒和芳香成分的提取损失就大,严重时损失近一半。

(1)蒸馏时糟醅的含水量。若出窖糟醅的水分为61 %,通过加粮润料,糟醅、粮粉、糠壳混合后,水分若减少10%,即上甑糟醅水分只有51%左右,这种情况有利于酒精、己酸乙酯和其他香味成分的提取;若滴窖不净,上甑糟醅水分超过51 %,己酸乙酯的提取量减少10 %~20 %,酒精的提取亦受影响,这种情况不但造成酒中己酸乙酯含量下降,而且乳酸乙酯含量增加,从而造成己、乳比例失调,影响酒质。

(2)上甑技巧。上甑技巧非常重要,凡严格按工艺操作上甑的,可以多出酒,降低粮耗,而且酒质好。实践证明,上甑技术好的,可使酒提高近一个等级,酒中己酸乙酯可增加5 %~10 %,蒸馏效率也提高10 %~20 %。可是,2~3 人用铲子一起上甑,轻一铲重一铲,一些地方已经穿汽,另一些地方还是冷的,穿汽不匀,造成“夹花流酒”,接出来的酒高达70%vol,酒中仍带“尾子味”,对酒质造成严重影响。

(3)上平甑还是上“窝窝甑”(即边高中低)。白酒蒸馏的酒甑都呈“花盆状”,即上大下小,这主要是考虑酒醅在甑桶蒸馏时,蒸汽的纵向扩散作用(包括涡流扩散和纵向分子扩散)和边界效应的关系,酒糟颗粒与甑桶黏着力小于酒糟颗粒本身的黏着力,因此阻力也小,蒸汽易沿甑边上升。若上平甑,甑边上汽较快,甑心上汽较慢,造成来汽不匀,上凹甑(即边高中低)则可克服蒸汽的纵向扩散和边界效应,做到上汽均匀。所以一般控制甑边的酒醅比中间高出2~4 cm。

(4)上甑时间与上甑时火力或蒸汽大小密切相关。白酒中的芳香成分十分复杂,有上千种之多,其沸点相差极为悬殊,低的只有几十摄氏度,高的近300 ℃。在甑桶中各种物质相互混溶在一起,沸点也发生变化,形成特有的蒸发系数,各种香味成分相伴馏出。如果缓慢蒸馏,酒精在甑桶内最大限度地浓缩,并有较长的保留时间,其中溶解的香味成分就增多。反之,大汽快蒸,上甑时间短,酒精快速流出,酒醅中即使高产己酸乙酯及其他香味物质也难丰收于酒中。实践证明;上甑时间(甑容为1.8 m3左右)40~45 min 的比上甑时间20 min 或50 min以上的己酸乙酯高10%左右。而且,大火快蒸,因酒精浓度迅速下降,乳酸乙酯大量馏出,使香味成分失调,酒质下降。

1.3.3 蒸粮

“缓火蒸酒,大火蒸粮”是传统操作中蒸馏工序的经验总结。“缓火蒸酒”的科学含意,前已述及,不再重复。“大火蒸粮”是指蒸煮糊化。

(1)蒸煮的作用

蒸煮的作用是利用高温使淀粉颗粒吸收水分、膨胀、破裂,并使淀粉成为溶解状态,给曲的糖化发酵作用创造条件。蒸煮还能把原料上附着的野生菌杀死,并驱除不良气味。浓香型大曲酒系用混蒸法,即蒸酒蒸粮同时进行,因此,蒸煮(馏)除起上述作用外,还可使熟粮中的粮香带入酒中,形成特有的风格。

淀粉是一种亲水胶体,吸收水分后能发生膨化现象,这是由于水分渗入淀粉颗粒内部,使淀粉的巨大分子链扩张,因而体积膨大,质量增加,随着温度的升高而继续膨化。在一定范围内,当淀粉颗粒的体积已增加到50~100 倍时,各巨大分子间的联系削弱,从而导致淀粉颗粒的解体,此现象称为淀粉糊化。

在糊化时,淀粉结晶体的构造仅部分破坏,本来排列整齐的淀粉层变化成错综复杂的网状结构,这种网状结构是由巨大分子的胶淀粉的支链相互联系的。随着温度的继续升高,此种网状结构可断裂成更小的片段。

(2)影响糊化的因素

原料糊化的好坏与产品质量和出酒率有密切关系。影响糊化的因素很多,操作时要特别注意。

①原料粉碎度。酿造大曲酒的原料大多先经过粉碎,粉碎过粗或过细都不利于糊化和发酵。但浓香型大曲酒的酒醅都经过多次发酵(续糟发酵),原料并不需要过细。

②出窖糟的水分和酸度。粮粉在蒸煮前先经过润料,出窖酒醅中水分越大,酸度越高,粮粉吸收更加容易;母糟干燥则粮粉吸水困难。

③润料时间长短。淀粉在润料时吸取了酒醅中的水分,颗粒略有膨胀,为糊化提供良好条件,同时淀粉在酸性介质中比中性或碱性介质中容易糊化。润料时间越长,粮粉吸水越多,对糊化越有利。

④粮粉、酒醅、稻壳比例。三者适当的混合,可为蒸煮糊化创造有利条件。粮粉与酒醅配比大,吸水和酸的机会增多,适当地配以稻壳,可使穿汽均匀。

⑤上甑速度和疏松程度。上甑太快,来汽不均,粮粉预煮时间减少,影响糊化;太慢又会跑汽,影响产酒。上甑要求轻撒匀铺,探汽上甑,边高中低。

⑥底锅水量和火力大小。底锅水量的多少,直接影响蒸汽上升量,火力大小(或蒸汽的压力高低)也影响蒸汽的上升速度。蒸汽的上升速度及数量都是影响糊化的重要因素。

⑦蒸煮时间的长短。在蒸煮(馏)过程中,前期(初馏阶段)甑内酒精浓度高,而甑内温度较低,一般只有95~100 ℃。到后来,随着流酒时间的延长,酒精浓度逐渐降低,这时甑内温度达到102 ℃(吊尾阶段),可使糊化作用加剧,并将部分杂质排出。因此,摘酒完毕,加大火力既可“追酒”较完全,亦可加速糊化。有的厂不规定具体的蒸煮时间,只是吊尾完即中止。蒸煮时间短,起不到应有的作用,造成出酒率低,尤其对发酵期短的影响更甚。但蒸煮过度,酒醅发黏、显腻,给操作和糖化发酵带来恶果。

总之,影响糊化的因素很多。直到现在,对曲酒蒸煮糊化质量的检验尚无一套合理、准确的方法。一般根据传统操作的经验,做到“熟而不黏,内无生心”就可以了。

1.3.4 打量水

“打量水”是浓香型大曲酒酿造中重要操作。粮糟经蒸酒蒸粮过程虽然吸收了一定的水分,但尚不能达到入窖最适水分,因此必须进行打量水操作,以增加其水分含量,有利于正常发酵。量水温度要求不低于95 ℃,才能使水中杂菌钝化,同时促进淀粉细胞粒迅速吸收水分,使其进一步糊化。所以,量水温度越高越好,最好是用沸水。

量水的用量视季节不同而异。一般出甑粮糟的含水量为50%左右,打量水后,入窖粮糟的含水量应在53%左右(扣除摊晾撒曲水分损失)。老酒师的经验是夏季多点,冬季少点。一般每100 kg 粮粉,打量水80~90 kg(各厂不一),便可达到粮糟入窖水分的要求。量水用量要根据温度、窖池、酒醅的具体情况,灵活掌握。若量水用量不足,发酵不良;用量过大,酒味淡薄。量水用量是指全窖平均数,有的厂是打平水,即上下一样;有的是底层较少,逐层增加,上层最多,即所谓“梯梯水”。这种打法有调节上下水分均衡的作用。

打量水操作,并不复杂,只要在出甑粮糟上均匀泼入95 ℃以上的热水便可。但笔者发现,操作中存在一些问题:

①量水温度不够或使用冷水。有的厂对量水温度要求不严格,只要是热水,哪怕只有40~50 ℃,就往粮糟里泼,北方不少厂就用冷水,其理由是北方天气寒冷,水温低,杂菌少,泼入粮糟后可缩短摊晾时间。须知出甑粮糟温度甚高,若即泼入冷水或温热水,膨胀的淀粉颗粒迅速收缩,水分附至表面成“水沽沽”,发酵期间这些水很快下沉,造成上、中层酒醅缺水发酵,酒醅发干,发酵不正常。

②在甑内打量水。为了减少工作量,很多酒厂如此。直接在甑内打量水,除不够均匀外,更重要的是增加淀粉的流失。现在许多酒厂使用的是金属甑篦,上面布满圆孔,粮糟易往底锅里掉,要出甑的粮糟经水一泼,有的甚至用水管往里冲水,增加了粮糟中淀粉的流失。笔者曾在某名酒厂实地观察,发现每甑由甑篦掉入底锅的粮糟为8~10 kg,有的还超过此数。若粮糟中含淀粉20 %,每窖以10 甑粮糟计,则损失淀粉16~20 kg,折合成原料约为24.61~30.77 kg(原料淀粉以65 %计),若一个窖每年周转6 次(发酵期以60 d 计,很多厂发酵期只有40 多d,此数就更大),则每个窖由此造成的原料损失为184.62 kg,若全厂1000 个窖池,则原粮损失达184.62 t,这个数目相当可观,若原粮以每吨1400 元计(若用多粮工艺,还要高),则损失25.85万元。

1.3.5 低温流酒与量质摘酒

白酒蒸馏是采用混蒸间歇式蒸馏。在蒸馏过程中,酒精浓度不断变化,馏出的酒其酒精度随着酒糟中酒精成分的减少而不断降低。但是温度不断上升,使酒内挥发性有机酸的浓度不断增加,一些高沸点物质也不断增长。

通过对蒸馏过程中,不同馏份中微量成分的测定,可以了解到酒中微量成分在整个蒸馏过程中的变化。蒸馏过程中成分的变化见表4。

1980 年代初,我院承担省科委重点项目“泸州大曲酒微量成分与风味关系的探讨”,对泸州和五粮液不同馏分,进行了系统的色谱检测,见表5。

由表5 可以看出,酒头中含有大量的酯、酸、甲醇、醛和较高的酒精度及杂醇油等物质,形成较浓的酯香味,以致剌鼻,且味杂、糙辣。因此,大曲酒蒸馏时,一般摘头0.5 kg 左右。因酒头中芳香成分多,可选择优者经贮存作调味酒之用。

表5 不同馏分微量组分的变化 (mg/100 mL)

曲酒中芳香成分众多,既有色谱骨架成分,又有复杂成分,其沸点相差极为悬殊。例如,甲醛20 ℃,乙醛21 ℃,甲醇64.7 ℃,甲酸100.7 ℃,乙醇78.30 ℃,乳酸乙酯118.13 ℃,乙酸乙酯77 ℃,己酸乙酯167 ℃,而甘油却为290 ℃。尽管如此,甑内气相温度在95 ℃以下(实测数据),然而各物质组分,均可按定比关系蒸出,在甑桶中各种物质相互溶混在一起,其沸点必然发生变化,形成特有的蒸发系数,例如,乙酸乙酯和己酸乙酯都溶于酒精蒸汽中,它们的馏出量与酒精浓度成正比,如果“缓火蒸馏”,使酒精在甑内最大限度地浓缩,并有较长的保留时间,其中溶解的上述酯类就增高。反之,大汽快蒸,酒精快速流出,酒醅中虽高产己酸乙酯,但却不能丰收于酒中。乳酸乙酯和甘油等易溶于水蒸汽中,酒精浓度较高,它们馏出量较少,酒精度降低,它们则大量馏出。有的曲酒糟味较重,后味很涩,这除了其他物质平衡失调以外,主要是双乙酰和乳酸乙酯含量过高。

量质摘酒,就是根据不同馏分微量成分含量的差异,用感官品评进行鉴定,根据酒质不同来分段接酒。通过认真的上甑操作和流酒过程中细致的品评,上层糟有时亦会摘到优质的“合格酒”。量质摘酒要求管甑人员有较熟练的品评技术,并对流酒过程酒质的变化有较深的实践经验,需要不断总结,仔细分析,积累经验,才能得心应手。

某厂进行过蒸馏试验,缓火和大火蒸馏的产品,经常规和色谱分析对比,缓火蒸馏的酒,酯含量高于大火蒸馏的2%,而且蒸馏效率也高于大火的10 %左右。所以装甑和蒸馏时要缓火,若使用蒸汽,则压力以50~70 kPa 为宜,流酒速度为2.5~3 kg/min,流酒温度以25~30 ℃较好。

1.3.6 摊晾、撒曲

(1)摊晾。也称扬冷,是使出甑的粮糟迅速均匀地冷至入窖温度,并尽可能促使糟子的挥发酸和表面水分大量挥发,但不可摊晾过久,以免感染杂菌,摊晾操作极为紧张,细致,除夏季(指四川)约需40 min外,其余在20~25 min,即可摊毕入窖。

摊晾操作,传统是在晾堂上进行,1960 年代中期开始,逐步采用晾糟棚、晾糟床、通风箱及晾糟机等部分机械,代替繁重的体力劳动,并使摊晾时间缩短。

晾糟机的操作,要求撒铺均匀,甩撒无疙瘩,厚薄均匀,一般在1~3 cm 之间。一人负责翻拌粮糟,铲散拉薄,并负责调节下曲一致和均匀。另一人负责接糟下窖,掌握粮糟温度。每甑粮糟至少要检查温度3 次以上,根据糟温情况指挥上糟。糟子传送到曲斗处时,开动下曲齿轮,每甑下曲速度,以刚好下完为准。下曲的速度要根据糟的厚薄严格掌握,经常注意调节,不能前多后少,更不能剩曲和不够。糟子过完后,及时把晾糟机和周围打扫干净。

晾堂或晾糟机等长期与酒醅接触,具有酵母生长繁殖的适宜条件,如适当的水分、温度、营养等,因而晾堂或晾糟机上的微生物以酵母为主,还有念珠霉和黄曲霉等。夏季气温高,细菌感染的机会较多,因而要求摊晾时尽可能缩短时间,要特别注意搞好清洁卫生。

(2)撒曲。每100 kg 粮粉下曲18~22 kg,每甑红糟下曲6~7.5 kg,随气温冷热有所增减。曲子用量过少,则发酵不完全;过多则糖化发酵快,升温高而猛,给杂菌生长繁殖造成有利条件,对质量和产量都有影响。下曲温度根据入窖温度、气温变化等灵活掌握,一般在冬季比地温高3~6 ℃,夏季与地温相同或高1 ℃。

粮糟(或红糟)摊晾后扒平,关好风扇,随即撒曲。要求弯腰低撒,厚薄均匀。有的厂为了减少曲粉飞扬损失,将需用的曲粉与少量摊晾好的粮糟拌匀,再用铁铲均匀地撒在糟醅上。随即翻拌均匀,收堆,用行车抱斗(吊车)吊运或运糟车运糟入窖。

1.3.7 滴窖减糠和回酒发酵

(1)滴窖。滴窖就是将酒醅中的黄浆水滴出,从而降低出窖酒醅的酸度和水分。黄浆水是怎样形成的呢?酒醅发酵过程中,淀粉由糖变酒,同时产生二氧化碳从吹口逸出,单位酒醅的质量相对减少,结晶水游离出来,原料中的单宁、色素、可溶性淀粉、酵母自溶物、还原糖等溶于水中沉下窖底而形成黄浆水。表6 为黄浆水鉴定情况。母糟中水分过大和酸度过高,对本排窖蒸酒和下排入窖发酵都有不良影响。

用于酿酒的微生物,如霉菌、酵母等都在微酸性中活动,pH 值在4~6。酸度过高,霉菌、酵母等都受到抑制,不能正常发酵。滴窖,不但能降酸,而且可提高酒质,以免黄浆水味从母糟带入酒中。

(2)减糠。稻壳(糠壳)是优良的酿酒辅料。在配料时加入稻壳,既可稀释粮糟中的淀粉含量,又起疏松作用,这在固态发酵中有着重要意义。

但稻壳用量不宜过多,否则,不但直接影响酒质,而且造成窖内发酵糟淀粉颗粒之间空隙加大,发酵速度加快,也影响产量和质量。所以,有的厂采用“加醅减糠”的办法,即多加酒醅,少加稻壳。实践证明,这是一个保证出酒率和稳定产品质量的有效措施。“加醅减糠”工艺中,应注意出窖酒醅的酸度,若酸度高时,不宜采用此法,否则会影响下排出酒率。

表6 黄浆水鉴定情况

(3)回酒发酵。长期的生产实践证明,分层回酒是提高产品质量的有效措施,但回酒量不宜过多,一般每甑回酒(以酒精度60%vol计)2.4~4 kg,入窖酒醅的含酒量不超过2%,否则影响发酵。分层回酒的方法,是用本窖的丢糟黄水酒(或质量较差的酒)加2 倍左右的水,稀释到酒精含量为20 %vol 左右,每甑或隔甑泼入窖内。回酒时要窖边多泼,泼散,泼均匀,并应从量水中减去其数量。

回酒发酵可起下列作用:①使入窖酒醅有一定的酒精含量,抑制产酸菌的生长繁殖;②已酸发酵需要有酒精作为基质,因此回酒,特别是在窖壁上泼入,有利于己酸菌的生长繁殖;③有利于酯化作用的进行。但是,若母糟发酵不正常,操作工艺和管理不当,回酒发酵的作用甚微。(未完,待续)