我国煤矿顶板灾害的特点及防控技术

2020-11-02康红普黄志增

康红普,张 镇,黄志增

(1.中煤科工开采研究院有限公司,北京100013;2.煤炭科学研究总院 开采研究分院,北京100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京100013)

煤矿顶板事故是指在井下采掘过程中顶板意外垮落,造成人员伤亡、设备损毁和生产中断的事故。近年来,在煤矿各类事故(顶板、瓦斯、机电、运输、放炮、水害、火灾等)中,顶板事故的发生起数和死亡人数均居首位,严重影响煤矿的安全生产。

煤矿顶板事故因其分布范围广、类型多样和机理复杂而具有多发、散发、偶发的特点,给事故防治带来了很大困难。顶板事故不但给国家和人民的生命、财产造成巨大损失,同时也对社会造成了不良影响。因此对顶板灾害的认识和防治具有重要的现实意义。引起顶板事故的因素很多,归纳起来主要有以下3 方面。

1)煤矿井下地质与生产条件。我国煤矿地域分布广,除少数矿区(如鄂尔多斯、陕北矿区)地质条件简单外,多数矿区地质条件一般或复杂。随着开采深度、广度及强度的增加,出现了越来越多的复杂困难条件,软岩、破碎围岩、深部高应力、强矿压及冲击地压等矿区所占比重越来越大,显著增加了围岩控制的难度,同时也增加了顶板灾害的风险。另外,随着煤炭产量增加,要求的巷道断面加大。回采煤巷的宽度达到5~6 m,开切眼的宽度超过10 m,采掘空间的加大对围岩的稳定性也产生明显的影响。

2)煤炭开采与支护技术及装备。我国煤炭开采技术经历了由人工采煤、炮采、普采、高档普采到综合机械化开采的发展过程[1]。在引进和推广综采技术之前,由于工作面支护采用单体支柱,支护强度低、稳定性差,导致工作面顶板事故占比很高。随着液压支架的广泛应用,特别是高强度、大吨位、高端液压支架的开发应用,采场空间变得越来越安全,工作面顶板事故也大幅降低[2]。煤矿巷道支护技术经历了从木支护、砌碹支护、型钢支护到锚杆支护的发展过程。早期的棚式支护强度、刚度低,属于被动支护,支护效果差,巷道冒顶事故频发。自从高强度、高刚度锚杆与锚索支护成为主体支护方式以来,巷道支护效果得到显著改善[3],巷道顶板事故也大幅减少。可见,新技术、新工艺、新方法、新材料、新装备等的应用,会显著改善顶板安全状况。

3)顶板安全管理。很多顶板事故的发生并不是技术问题,而是管理问题。没有按设计要求施工、施工质量差、安全监测及反馈不到位等均有可能引发顶板事故[4]。因此,需要加强煤矿顶板管理工作,包括严格按照技术规范和标准要求设计采掘方案和编制作业规程;抓好采掘工程质量,严把支护质量关;加强质量检测、安全监测与监督,制定专门的安全技术措施并落实到位;加强安全技术培训等。

为此,分析了近10 年来煤矿顶板事故发生的特点及原因,介绍了采掘区域围岩地质力学测试与评估,巷道与工作面围岩控制技术,包括锚杆支护、液压支架、注浆加固、深孔爆破、水力压裂及特殊地段支护技术等。

1 我国煤矿顶板事故特点与原因

1.1 近10 年煤矿顶板事故分析

根据2010—2019 年全国煤矿事故统计数据,顶板事故发生2 536 起,占煤矿事故起数的44.41%,死亡人数3 208 人,占总死亡人数的32.28%,近10年煤矿顶板事故数量及死亡人数统计如图1。

图1 近10 年煤矿顶板事故数量及死亡人数统计Fig.1 The number of coal mine roof accidents and death toll in the recent 10 years

近10 年来顶板事故起数与死亡人数占比趋势如图2。值得注意的是,自2010 年后煤矿顶板事故发生起数和死亡人数占比持续下降,但自2017 年后却出现反弹,可以看出顶板灾害的防治决不能有任何松懈。

图2 近10 年来顶板事故起数与死亡人数占比趋势Fig.2 The trends of the number of coal mine roof accidents and death toll percent of the total number of accidents in the recent 10 years

根据统计,2000 年全国煤矿一共发生顶板事故1 228 起,死亡1 521 人,其中一般事故1 171 起,死亡1 314 人,占顶板事故起数和死亡人数的95.4%、86.4%;较大事故57 起,死亡207 人,占顶板事故起数和死亡人数的4.6%、13.6%;重大以上事故0 起。

2010 年全国煤矿共发生顶板事故702 起,死亡829 人,其中一般事故677 起,死亡728 人,占顶板事故起数和死亡人数的96.4%、87.8%;较大事故24起,死亡91 人,占顶板事故起数和死亡人数的3.4%、11.0%;重大以上事故1 起,死亡10 人,占顶板事故起数和死亡人数的0.1%、1.2%。

2019 年全国煤矿共发生顶板事故51 起,死亡90 人,其中一般事故43 起,死亡50 人,占顶板事故起数和死亡人数的84.3%、55.6%;较大事故8 起,死亡40 人,占顶板事故起数和死亡人数的15.7%、44.4%;重大以上事故0 起。

近20 年来,随着我国煤矿顶板管理和技术水平的提高,煤矿顶板事故不论是发生起数还是死亡人数均大幅下降。相比2000 年,2019 年煤矿顶板事故发生起数下降95.8%,死亡人数下降94.1%,煤矿顶板管理水平有了大幅提高。

然而,顶板事故仍然是煤矿的高发事故。为此,对2016 年至2020 年上半年期间煤矿顶板事故类型的变化趋势进行了统计分析,2016 年至2020 年上半年煤矿顶板事故类型发展趋势如图3。从图中可以看出,煤矿顶板事故以一般事故为主,其发生起数和死亡人数占顶板事故总起数和总死亡人数的平均比值为89%和66%;较大事故为10%和22%;重大事故为1%和11%。但近2 年来较大事故发生起数和死亡人数具有增多趋势,给顶板灾害防治带来更大的挑战。

图3 2016—2020 年上半年煤矿顶板事故类型发展趋势Fig.3 The changing trend of roof accidents level in coalmine from 2016 to the first half of 2020

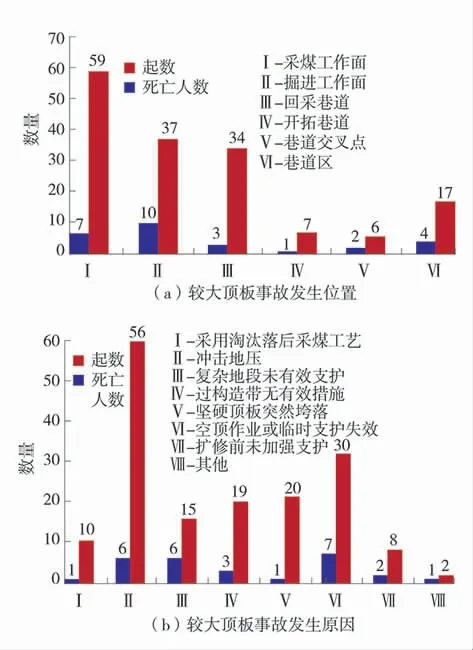

较大事故的发生暴露出更多的顶板管理问题,针对此问题,对2016 年至2020 年上半年期间较大顶板事故发生位置及原因进行了统计,2016—2020年上半年较大顶板事故发生位置及原因如图4。

图4 2016—2020 年上半年较大顶板事故发生位置及原因Fig.4 Locations and causes of large roof accidents from 2016 to the first half of 2020

从统计数据看出,顶板事故高发区域从多到少依次为掘进工作面、采煤工作面、巷修区、回采巷道、巷道交叉点和开拓巷道。其中采煤工作面事故发生起数不多,但死亡人数较多;掘进工作面事故发生频率较高,巷修区及巷道交叉点事故时有发生。

从较大事故发生的诱因来看,主要有以下几类。

1)空顶作业或无有效支护。主要表现在掘进、回采或巷修期间,超循环空顶作业、临时支护不足,过复杂地段或构造带时支护强度不足,巷修刷扩未采取有效支护或采取的支护强度不足,未严格执行“敲帮问顶”工作等。

2)冲击地压。冲击地压是近年来煤矿顶板事故的重要原因,严重威胁采掘工作面及巷道的顶板安全。冲击地压事故具有破坏程度大、一次性死亡人数多的特点,是顶板灾害防治的重点。

3)工作面坚硬难垮顶板未及时放顶。当回采工作面顶板存在坚硬、厚层难垮岩层或回采后初次垮落步距、周期垮落步距较大时,若坚硬顶板处理不及时,容易导致顶板大面积垮落而引发动力灾害。

4)违反安全规程,使用淘汰的采掘工艺。仍有部分矿井违反煤矿安全规程,私自使用国家明文禁止使用的淘汰落后采掘工艺,导致顶板事故发生。

1.2 煤矿顶板事故原因分析

1.2.1 采掘区域围岩地质力学测试与评估不健全

有效防治顶板灾害的前提条件是对采掘区域围岩地质力学特性的掌握,了解围岩变形破坏特性,并据此采取对应的控制措施。对采掘区域全范围、全服务周期、动态的围岩地质力学性能无有效的探测、评估和跟踪是导致顶板灾害事故的重要原因。

相关案例:2017 年1 月17 日,中煤山西某煤矿运输巷距工作面51~70 m 范围发生一起冒顶、片帮事故,造成10 人死亡,事故原因之一即为未有效评估巷道全服务周期内围岩及采动应力的变化及受到的影响,导致未采取有效措施,最终引发事故。

1.2.2 采掘空间支护设计不合理等

合理的支护设计、合格的材料和有效规范的矿压监测是保障采掘空间顶板安全的关键环节。支护强度不足,间排距、空顶距不合理,施工关键参数如锚杆锚固力、预紧力不足,支护材料不合格,无有效的矿压监测仪器及正常观测是最终引发顶板灾害事故的又一原因。

相关案例:2017 年3 月9 日,山西长治某煤矿3101 回采工作面运输巷和联络巷交岔口附近发生1起顶板事故,造成3 人死亡2 人受伤。事故原因为3101 回采工作面运输巷和联络巷交叉口附近巷道为旧巷扩刷而成,巷道支护未采取有针对性的顶板支护设计,部分锚杆和锚固剂数量不达设计要求,支护强度不足,导致事故发生。

1.2.3 特殊区域顶板支护与管理不合理

特殊区域主要有地质构造区,如过褶曲、断层、陷落柱、风氧化带、流沙层、破碎带、淋水区、穿层段等;复杂地段,如巷道交叉口、大断面、巷道刷扩区、高冒区、工作面上下端头、工作面片帮冒顶区、各种原因导致的应力集中区等地段。特殊区域围岩结构、强度、应力环境均较复杂,支护难度较大,极易引发顶板事故。

相关案例Ⅰ:2018 年9 月19 日,江西某煤矿331 工作面处于1 组推覆断层带,煤层松散,顶板裂隙发育,并经上覆叠加煤层采空区注浆水和顶板裂隙孔隙水长期浸泡软化,工程力学性质变差,事故当班2 名作业人员维修下段失稳支架时,顶板突然垮落,将人掩埋致死。

相关案例Ⅱ:2019 年10 月26 日,四川某煤矿综采工作面在过断层期间,顶板破碎、遇水稳定性差,工作面长时间未能正常推进,部分液压支架被“压死”,作业人员在扩刷煤壁过程中临时支护不到位,发生顶板垮漏,垮漏煤矸在岩溶裂隙水的作用下加速滑移,导致冒顶事故。

1.2.4 冲击地压矿井未按规定采取防冲措施

冲击地压是近年来我国煤矿的重大安全隐患,因冲击地压造成的顶板灾害呈现不断上升趋势。

相关案例Ⅰ:2019 年6 月9 日,吉林某煤矿发生冲击地压,9 人死亡。事故原因为所采煤层及顶板均具有冲击倾向性;事故区域煤层平均埋深大,自重应力高,并存在较高的水平构造应力;周围采掘活动造成大范围区域应力升高;原岩应力与采动应力叠加,使应力水平进一步上升;放顶煤采动上覆厚层坚硬顶板活动导致F13断层活化释放大量弹性能。上述因素的共同作用导致了巷道冲击地压事故的发生。

相关案例Ⅱ:2019 年8 月2 日,河北某煤矿发生冲击地压事故,7 人死亡。事故原因为风井工业广场煤柱在周边煤层群开采后形成了“半岛”型煤柱,应力高度集中;F5009 工作面及相关巷道形成走向和倾向支承压力叠加影响,采动应力集中程度高;5煤层及顶板具有弱冲击倾向性,3654E 风道掘进活动对事故区域煤岩结构稳定性具有扰动,最终导致冲击地压事故发生。

1.2.5 施工工艺落后或采用淘汰工艺施工

合理的施工工艺可有效防止煤矿顶板事故的发生,但近年来仍有小部分煤矿采用落后及国家明令禁止使用的工艺施工,最终导致顶板事故发生。

相关案例:2016 年4 月3 日,新疆某煤矿发生1起冒顶、片帮事故,造成10 人死亡。事故原因为6410 放顶煤工作面采用国家明令禁止使用的单体液压支柱配合π 型钢梁支护放顶煤工艺,最终因支护强度不足、支护稳定性差,引发直接顶局部断裂、失稳,最终导致工作面部分支架倒塌、顶煤垮落。

1.2.6 违反煤矿安全规程

我国煤矿安全生产的法律、法规,各地出台的各类顶板管理规程与规范是保障煤矿安全生产、保护矿工生命安全的重要制度,但仍有部分矿井置若罔闻,屡屡发生违反规定开采的情况,并最终导致事故发生。2018 年因采用落后开采工艺、违规操作规程导致冒顶事故26 起,占工作面顶板事故的92.85%;2019 年仍有17 起,占工作面顶板事故的73.91%。

相关案例Ⅰ:2018 年1 月18 日,四川广元某煤矿1103 采煤工作面回撤前,采取的防范顶板压垮、推垮支柱的措施不力;在回撤过程中,作业人员违章作业,在未打设替换木支柱的情况下回撤单体液压支柱,导致支柱被压垮、推垮,顶板垮落,压埋人员。

相关案例Ⅱ:2019 年6 月19 日,山西忻州某煤矿50206 回风巷在加固维护顶板作业时,违反由上向下、逐排推进的作业顺序,一次性扩帮进尺过大,锚杆、锚索破断失效,顶板失稳、垮落,最终发生较大顶板事故,导致6 人埋压死亡。

2 煤矿顶板灾害防治技术

针对近年来我国煤矿顶板灾害发生的特点与原因,介绍相关的煤矿顶板灾害防治技术,重点是巷道与工作面围岩控制技术,至于冲击地压防治属于动力灾害,已有大量研究成果和文献研究[5-7],在此不作具体介绍。

2.1 采掘区域围岩地质力学测试与评估

采掘区域围岩地质力学测试与评估是煤矿开拓部署、巷道布置、支护设计的基础,也是日常顶板灾害隐患排查的基础。煤矿应在巷道掘进、维修和工作面布置前进行地质力学测试与评估,应采用动态评估方法,覆盖巷道、工作面的全生命服务周期。采掘区域围岩地质力学测试与评估应了解清楚采掘区域煤岩层赋存状况、顶底板岩性、地质构造及地应力,采掘空间周围采动情况,及水、火、瓦斯及冲击地压等情况。

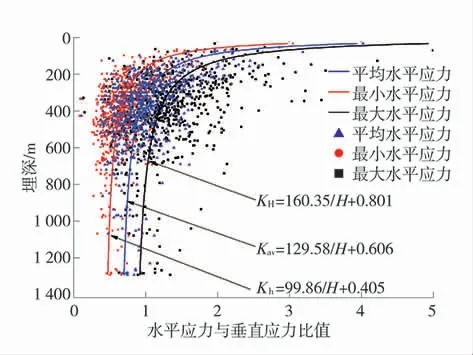

围岩地质力学测试一般在井下进行,包括井下原位地应力测量、围岩结构观测、围岩强度测量及采动应力监测等。为解决煤矿井下原位地质力学快速测试难题,煤炭科学研究总院开采研究分院提出井下单孔、多参数、耦合地质力学原位快速测试方法,并开发出配套测试仪器[8]。该套测试技术已在全国20 多个矿区得到应用,获得了大量地应力、煤岩体强度与围岩结构参数[9-11],全国煤矿地应力变化规律如图5(KH、Kav、Kh分别为最大、平均、最小水平主应力与垂直应力的比值,H 为测试点埋深)。这些参数为巷道布置、围岩控制及顶板灾害防治提供了可靠的基础。

2.2 巷道围岩控制技术

经过多年的研究、试验与应用,我国煤矿形成了以锚杆与锚索为主体支护,辅以其它支护、加固及卸压的巷道围岩控制格局。锚杆支护经历了从低强度、高强度到高预应力强力支护的发展过程。目前,预应力高强度、高刚度锚杆与锚索支护已得到广泛认可和大面积应用[12],显著提高了巷道支护效果,大幅度降低了巷道顶板事故。

图5 水平应力与垂直应力比值随埋深的变化Fig.5 The ratio of horizontal stress to vertical stress varies with burial depth

2.2.1 锚杆支护技术

只有充分发挥锚杆与锚索的支护作用,才能提高支护效果,确保巷道安全。基于此,需要做到以下几点[13]。

1)在锚杆支护设计前应进行现场调查、巷道围岩地质力学测试与评估。测试与评估内容如前所述。对巷道工程地质条件、生产条件要有比较清楚的了解。同时,应采用短锚固锚杆拉拔试验测定锚杆锚固力,评价围岩的可锚性。

2)锚杆支护设计应在巷道围岩地质力学评估基础上采用动态设计方法进行,设计过程为:初始设计-井下监测-信息反馈-正式设计。初始设计可采用工程类比法、理论计算法及数值模拟法进行。初始设计中应包括以下内容:①巷道断面:掘进方式,空顶距;②锚杆、锚索支护形式与参数,支护材料与构件;③施工机具、设备与工艺,安全技术措施和施工质量指标;④矿压监测;⑤辅助支护,复杂地段支护,受到采动影响时的超前支护等。

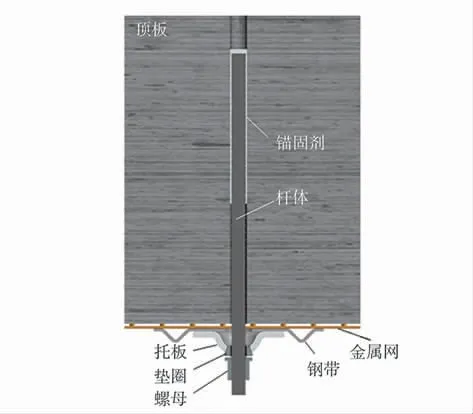

3)除简单条件外,巷道支护优先采用高预应力、高强度锚杆与锚索支护。锚杆支护构件如图6。锚杆、锚索各构件及锚杆与锚索参数与力学性能应相互匹配;锚杆、锚索与护表构件(大托板、钢带、钢筋托梁、金属网)的参数与力学性能应相互匹配。

4)当巷道围岩比较破碎,围岩稳定性及锚杆与锚索锚固力受到影响时,可将锚固与注浆有机结合,采用注浆锚杆、注浆锚索等方式支护加固围岩[14-15]。

图6 锚杆支护构件Fig.6 Bolt supporting components

5)当单独采用锚杆、锚索支护不能有效控制围岩变形时,可采用联合控制法,以锚杆、锚索为基本支护,与喷射混凝土、金属支架、支柱、注浆、充填、砌碹及卸压等联合使用,实现优势互补[16-17]。常用的巷道围岩联合控制形式为:锚喷、锚架、锚注、锚砌、锚卸、锚架注、锚架充、锚注卸、锚架注卸等。

6)巷道支护必须进行施工质量检测。对于锚杆支护,检测内容包括锚杆锚固力、锚杆安装几何参数、锚杆预紧力、锚杆托板安装质量、组合构件和护网安装质量等。如果支护质量达不到合格标准要求,应及时采取补强措施。

7)巷道支护必须进行矿压监测。监测一般分为综合监测和日常监测。综合监测包括围岩变形、支护体受力监测,用于验证、修正初始设计;日常监测主要是顶板离层,用于及时发现异常情况,采取必要措施,保证巷道安全。

2.2.2 特殊区域围岩控制技术

2.2.2.1 地质构造带或复杂地段加强支护技术

地质构造带和复杂地段是顶板灾害的高发区域,围岩结构、应力复杂,影响围岩稳定性的因素较多,是顶板支护的薄弱环节,支护难度很大。常用的补强加固方法有2 大类型。

1)加强支护。对于可锚性较好的巷道交叉点、大断面、巷道刷扩区、高冒区、工作面上下端头、各种原因导致的应力集中区等区域,应在详细地质力学测试与评估的基础上进行专项设计,及时支护避免空顶作业,适当增加锚杆、锚索支护密度与强度,增大护表构件面积,及时喷浆封闭围岩,必要时采用联合支护技术。对于围岩结构相对破碎区域,围岩仍具有一定锚固力时,如过褶曲、断层、淋水区、穿层段等区域,可采用锚注支护形式;也可在锚杆、锚索支护基础上架设棚式支架。若围岩非常破碎,无法保证锚杆、锚索的锚固力,则采用其它支护加固法,如注浆加固、棚式支架,并及时喷浆封闭围岩。

2)注浆加固。注浆加固是破碎巷道围岩控制的有效技术途径。注浆加固材料与方法有很多[18-19]。根据注浆材料可分为3 大类:水泥基注浆材料、化学注浆材料及水泥与化学复合注浆材料。根据注浆与巷道掘进的时间关系可分为预注浆与后注浆。预注浆在掘进工作面前方实施,适用于巷道过破碎带、风氧化带、流沙层、陷落柱等围岩极破碎,在工作面掘进机-施工就会引起冒顶、片帮的条件。掘进工作面预注浆一般要求工期紧,常采用高分子化学注浆材料,这种材料渗透性强、固化速度快、黏聚力高[20],不仅加固效果好,而且施工速度快,对正常掘进影响小。另外,近年来开发出有机无机复合注浆材料用于掘进工作面超前注浆[21],其渗透性良好,可注入10 μm开度的裂隙,黏结强度较高。

后注浆分为掘后注浆与滞后注浆。前者是巷道一掘出就进行注浆;后者是巷道掘出一定时间后再注浆,包括巷道维修或返修。通常,巷道刚掘出后围岩裂隙不太发育,要求注浆材料渗透性强、注浆压力较高;滞后注浆,特别是围岩破坏后的巷道维修注浆,由于围岩裂隙比较发育,常采用水泥基注浆材料和较低的注浆压力即可。注浆可单独使用,也可与锚杆、锚索联合使用,如前所述的注浆锚杆、锚索。

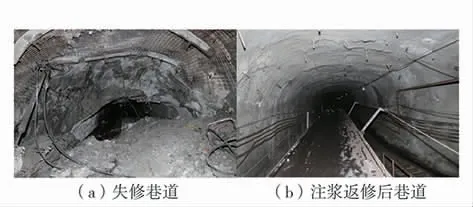

注浆已广泛应用于破碎围岩、返修巷道维修加固,可起到恢复围岩完整性、提高围岩强度和承载力的作用。失修巷道注浆加固前后巷道状况对比如图7。

图7 注浆加固前后巷道状况对比Fig.7 The roadway comparison before and after grouting

2.2.2.2 高应力巷道卸压技术

对于深部高应力巷道、受强烈采动影响巷道,有时只采用支护加固法很难有效控制巷道围岩大变形,保持围岩稳定,而采用卸压法,将巷道布置在应力降低区,或将巷道浅部围岩高应力转移到围岩深部,是巷道围岩控制的有效途径。巷道围岩卸压有很多方法,包括巷道布置法:将巷道布置在上覆煤层开采的采空区下方,沿已稳定的采空区边缘掘进巷道等;人工卸压法:包括在围岩中切缝、爆破、钻孔、掘卸压巷及水力压裂等。最近几年,爆破卸压、水力压裂卸压技术应用较多,下面重点介绍这2 项技术。

2.2.2.2.1 高应力巷道卸压深孔爆破技术

深孔爆破的原理为利用炸药爆炸所产生的冲击载荷作用在孔壁岩石上,岩石在拉压混合爆破载荷作用下,形成由内致外的扩腔区、压碎区、裂隙区和震动区,从而破坏围岩的整体性,达到围岩弱化、应力转移的目的,炮孔爆破后各区分布示意如图8。深孔爆破围岩控制技术的核心是通过合理选择炸药,设计合理的炮孔布置、装药方式、起爆顺序等工艺,达到目标区域内岩体拉裂的目的。

图8 炮孔爆破后各区分布示意图Fig.8 The cracks distribution diagram around hole after blasting

该技术适用于裂隙不发育的坚硬围岩条件,但当瓦斯浓度较高或煤层具有爆炸倾向性,需要采取防止煤尘瓦斯爆炸的措施。深孔爆破技术已在山西、内蒙、安徽等地的多个煤矿高应力巷道中得到应用。平庄风水沟煤矿高应力区巷道卸压前后支护状况对比如图9,卸压后围岩的变形量由1.0 m 降至0.08 m,围岩控制效果良好。

2.2.2.2.2 高应力巷道卸压水力压裂技术

图9 高应力巷道卸压前后围岩支护状况Fig.9 The high-stress roadway deformation comparison before and after pressure relief

水力压裂是将高压流体(液体或气体)注入目标岩层,产生裂缝或重启原有天然裂缝,形成裂缝网络系统,达到改造岩层结构的目的。水力压裂技术在煤矿围岩控制方面,主要应用于高应力巷道围岩卸压、回采工作面坚硬难垮顶板控制及冲击地压防治。近年来,煤炭科学研究总院开采研究分院在深入研究水力压裂机理、裂纹扩展规律的基础上,开发出煤矿井下水力压裂成套技术与设备[22],包括压裂钻孔施工机具、封孔装置、高压注水泵、压裂效果检测仪器等,并在晋城、潞安、阳泉、神东、伊泰等矿区得到广泛应用。

在高应力巷道卸压方面,水力压裂的作用是切断或弱化巷道上方坚硬完整顶板,转移煤柱与巷道围岩中的高应力。根据压裂工艺的不同,可分为常规压裂与定向压裂。常规压裂对钻孔不作处理,选择压裂段直接注水压裂,初始压裂裂缝大多接近钻孔轴向;定向压裂在压裂孔段设置横向切槽或切缝,注水后在横向切槽(缝)端部产生拉应力集中,在切槽(缝)尖端处优先开裂,并沿切槽(缝)的方向扩展。

水力压裂卸压多数在强采动巷道中进行。按施工地点分为本巷卸压和邻巷卸压。本巷卸压是水力压裂在本条巷道中实施,一般在超前工作面一定距离的回采巷中进行。在煤柱侧和工作面侧布置钻孔进行水力压裂切断悬顶,使其在采后能及时垮落,从而降低超前支承压力影响。神东布尔台矿回风巷水力压裂钻孔布置如图10。采用水力压裂后,工作面来压步距明显减小,回风巷底鼓量减小80%以上,两帮移近量降低60%左右。

邻巷卸压是水力压裂在邻近的巷道中实施以保护本条巷道。水力压裂切断或弱化护巷煤柱上方的坚硬顶板,使作用在煤柱上的高应力转移,达到减小被保护巷道变形的目的。内蒙古伊泰红庆河煤矿31101 工作面巷道及压裂钻孔布置图如图11。工作面布置3 条煤巷,其中31103 辅助运输巷为下一个工作面的回风巷,受2 个工作面的采动影响,围岩变形严重、底鼓量大。为此,在邻近的31101 运输巷靠煤柱侧实施了水力压裂卸压[23]。卸压后辅助运输巷底鼓量、两帮移近量分别降低75%、40%,围岩变形得到有效控制。

图10 神东布尔台矿回风巷水力压裂钻孔布置Fig.10 Layout of hydraulic fracturing boreholes in tail gate of Buertai Coal Mine, Shendong Mining Area

图11 伊泰红庆河矿31101 工作面巷道及水力压裂钻孔布置Fig.11 Layout of 31101 panel entry and hydraulic fracturing boreholes in Hongqinghe Coal Mine, Yitai Coal Mining Area

2.3 工作面围岩控制技术

2.3.1 工作面液压支架支护技术

液压支架是综采工作面支护顶板、防护煤壁的核心装备。自20 世纪80 年代以来,我国综采在消化吸收国外技术与装备的基础上,研发出国产普通综采装备、高端综采装备、超大采高综采设备,实现了完全替代进口,引领了世界煤机装备的发展。在液压支架方面,根据我国煤层条件,研发出适用于薄煤层、中厚煤层、厚煤层及特厚煤层综采、综放开采的各类型式的液压支架[24-25],基本满足了工作面安全支护的要求。

支架与围岩的相互作用关系对液压支架设计非常重要。为此,提出液压支架与围岩的强度耦合、刚度耦合、稳定性耦合原理[26],从强度、刚度及稳定性3 方面研究支架与围岩的相互作用,为支架设计提供理论基础。

液压支架架型选择是支架设计的核心内容,主要可分为两柱掩护式与四柱支撑掩护式2 大类。应根据煤层赋存条件、工作面岩层分布及生产条件,综合考虑支护强度、支护刚度及支架的稳定性等因素,确定合理的支架架型与结构。

液压支架的支护阻力是其重要参数之一。国内外很多学者进行了大量研究,提出不同煤层赋存条件、围岩条件及开采技术参数的液压支架合理工作阻力计算方法与公式,指导了井下生产实践。

2.3.2 工作面坚硬顶板控制技术

当工作面顶板中存在坚硬难垮岩层时,由于采后坚硬顶板不能及时垮落,形成大面积悬顶,不仅会显著增加工作面超前支承压力,而且悬顶突然垮落还会引起支架压死甚至更严重的动力灾害。为此,应对坚硬顶板进行弱化处理,破坏其完整性,从而减小顶板垮落步距和来压强度,保证工作面的安全。目前,坚硬顶板弱化主要是深孔爆破和水力压裂技术,技术原理与2.2.2.2 节所述的高应力巷道卸压中采用的深孔爆破和水力压裂类似,不再赘述。

2.3.2.1 工作面坚硬顶板深孔爆破技术

深孔爆破技术是坚硬顶板、坚硬顶煤弱化的有效方法。为了实现较好的爆破效果,应根据被爆岩层的赋存状况、地质力学特性等,设计合理的炮眼布置参数、装药量、装药工艺及配套的安全技术措施[27-28]。

工作面初次放顶是浅埋煤层、顶板完整稳定条件下安全开采的1 项重要措施。深孔爆破初次放顶技术已经比较成熟,并在山西、内蒙、陕西、四川等地的很多煤矿得到广泛应用。如在攀枝花花山煤矿6011 工作面采用深孔爆破放顶后,初次来压步距从80 m 减小到9.6 m,爆破效果良好。

2.3.2.2 工作面坚硬顶板水力压裂技术

水力压裂技术在工作面初次放顶、坚硬顶板弱化改造方面也得到比较广泛的应用。按照施工地点可分为地面压裂、井下区域压裂和井下局部压裂。

地面实施的压裂类似于石油行业,从地面向压裂目标层钻进垂直或水平钻孔,然后实施水力压裂,在坚硬顶板岩层中形成裂隙网络,起到改变岩层结构、促进采后坚硬顶板垮落的作用。该项技术在大同矿区进行了试验研究与应用,对坚硬顶板引起的强矿压有较好的控制作用[29]。

井下区域压裂是在采区或工作面上方的坚硬顶板岩层中钻进长水平钻孔,采煤工作面上方坚硬岩层水力压裂如图12,钻孔长度可达800~1 000 m,然后进行大规模压裂,弱化煤层上方的坚硬顶板,解决由于坚硬顶板难垮落引起的工作面矿压显现强烈及相关的安全问题。

图12 采煤工作面上方坚硬岩层水力压裂Fig.12 Hydraulic fracturing of hard roof above working face

井下局部水力压裂一般在工作面开切眼中进行,用于初次放顶,减小工作面初次来压步距,促进顶板及时垮落,保证安全生产。水力压裂初次放顶技术已在山西、陕西、内蒙古、山东、安徽等省区的多个煤矿得到推广应用。神东补连塔矿22309 工作面初次放顶水力压裂钻孔布置如图13,采用水力压裂后,初次来压步距显著减小,解决了浅埋、完整稳定顶板难垮问题,取得良好的技术经济效益。

图13 神东补连塔矿水力压裂初次放顶钻孔布置Fig.13 Layout of hydraulic fracturing boreholes for first roof caving in Bulianta Coal Mine, Shendong Coal Mining Area

2.3.3 工作面松软破碎顶板控制技术

工作面顶板岩层受断层、褶曲等地质构造影响易变形破碎,当工作面回采揭露时极易发生失稳,造成端面冒顶,发生伤亡事故,严重影响作业安全及回采进度。对于工作面松软破碎围岩可采用注浆加固配合设备工艺优化的综合控制技术。

2.3.3.1 注浆加固

注浆不仅可用于巷道围岩加固,而且也是工作面破碎顶板和煤壁的有效加固方法。注浆可在破碎岩体内形成网络骨架结构,提高裂隙的黏聚力和抗拉强度,提高破碎岩体的整体性。

如前所述,注浆加固材料主要有水泥基注浆材料、化学注浆材料及复合注浆材料。由于化学注浆材料渗透性强、固化快、强度高,能对破碎顶板与煤壁进行快速加固,尽快恢复工作面正常生产,因此在工作面得到大量应用。

另外,可在回采煤巷进行深孔预注浆加固工作面破碎顶板。这种注浆方法在煤巷超前施工,不影响工作面生产,可采用水泥类注浆材料,已在潞安矿区得到应用[30],既取得良好注浆加固效果,又大幅降低了加固成本。

2.3.3.2 设备工艺优化

1)增加液压支架护顶装置。针对顶板破碎的特点,应着重加强工作面液压支架对破碎顶板的防护能力,从液压支架自身结构上防止顶板漏冒事故的发生。在架型选择上建议采用全封闭式、整体顶梁、带伸缩梁和护帮板的液压支架。

2)减小截割深度。当工作面片帮严重、顶板破碎导致端面空顶距加大时,可采用减小循环进尺截深的方式来减少空顶距。如采煤机截深为630 mm,液压支架端面距一般为250 mm 左右,支架的伸缩梁行程为800 mm,采煤机割过后在不移架的情况下伸缩梁伸出基本可以抵到煤壁,可有效防止顶板漏顶。

3)带压擦顶移架。支架工移架过程中应坚持带压擦顶移架的方式,控制降架幅度,减少降架对顶板的扰动。

4)跟机移架。采煤机上滚筒割过后应将支架的伸缩梁及时伸出护住顶板,支架工随后及时跟机移架,必要时采取超前拉架措施,支架移架速度应不低于采煤机割煤速度。

3 结 论

1)煤矿顶板事故高发区域为掘进工作面、采煤工作面、巷修区、回采巷道及巷道交叉点,影响顶板事故的因素很多,主要表现在3 方面:井下地质与生产条件、开采与支护技术及装备、顶板安全管理。采掘区域围岩地质力学探测与评估不健全,采掘空间支护设计不合理,材料不合格,矿压监测不规范,特殊区域顶板支护不合理,施工工艺落后或采用淘汰施工工艺施工,违反煤矿安全规程,违章指挥、违章作业等均有可能引发顶板事故。

2)采掘区域围岩地质力学测试与评估是顶板事故防控的首要的基础性工作。通过地质力学测试与评估,了解清楚采掘区域煤岩层赋存状况、顶底板岩性、煤岩体强度、地质构造与围岩结构、地应力、采掘空间周围采动情况等,为采掘空间布置、围岩控制及顶板灾害防治提供了可靠依据。

3)我国煤矿巷道围岩控制技术已形成以锚杆与锚索为主体支护,辅以棚式支护、喷射混凝土、注浆加固及卸压的格局。预应力高强度、高刚度锚杆与锚索支护已得到大面积应用,在控制巷道顶板事故方面起到重要作用。地质构造带和复杂地段是巷道顶板事故的高发区域,应根据具体条件,采用有效的补强加固方法。包括增加支护密度、强度与程度,采用联合支护,必要时进行注浆加固。

4)对于深部高应力巷道、强采动巷道,单独采用支护加固法有时很难有效控制巷道围岩大变形,将巷道布置在应力降低区或将浅部围岩高应力转移到围岩深部,是巷道围岩控制的有效途径。深孔爆破和水力压裂是2 种有效的巷道围岩卸压方法,可根据巷道围岩具体条件选择采用。

5)综采工作面支护顶板与煤壁的核心装备是液压支架。我国已研发出适用于薄煤层、中厚煤层、厚煤层及特厚煤层综采、综放开采的各类液压支架,基本满足了工作面安全支护的要求。当工作面顶板存在坚硬难垮岩层时,可采用深孔爆破、水力压裂等技术对顶板进行弱化,防止顶板大面积垮落引起安全事故;当工作面顶板、煤壁松软破碎时,可采用注浆加固配合设备工艺优化进行综合控制。

虽然近10 年来我国煤矿顶板事故发生起数和死亡人数大幅降低,但顶板事故仍是我国煤矿的高发事故,特别是自2017 年后顶板事故发生起数和死亡人数出现反弹,因此,顶板灾害的防控工作任重道远。