瓦斯煤尘爆炸抑隔爆技术研究进展

2020-11-02司荣军贾泉升

司荣军,王 磊,贾泉升

(中煤科工集团重庆研究院有限公司,重庆400039)

近年来,我国煤矿安全生产形式持续好转,但煤 矿致灾因素复杂多样,安全生产事故还存在反复性、长期性的问题。瓦斯(煤尘)爆炸一直是煤矿危害最为严重的事故之一。自新中国成立以来,全国煤矿发生一次死亡百人以上的事故共25 起,其中有21 起是瓦斯(煤尘)爆炸事故,占事故总数的84%,占死亡总人数的87%。根据近年来的数据统计,2001—2016 年,我国煤矿发生的特大瓦斯煤尘爆炸事故共44 起,死亡2 761 人;2017—2019 年上半年,我国共发生煤矿事故356 起,死亡654 人,其中瓦斯(煤尘)爆炸事故49 起,死亡162 人。瓦斯(煤尘)爆炸事故不仅对矿工生命安全产生巨大威胁,也造成了国家财产的巨大损失。瓦斯(煤尘)爆炸事故的持续发生,使得我国专家学者加大了对瓦斯(煤尘)爆炸传播规律及防控技术的研究力度。很多高校和科研院所利用自制管道,对管道内瓦斯爆炸火焰和冲击波的传播规律进行了实验研究,并分析了管道特征对爆炸传播的影响机理[1-9]。在大型巷道内开展了瓦斯爆炸传播规律实验研究和数值仿真研究,为技术的工程应用奠定了基础[10-13]。学者们对瓦斯爆炸抑制技术进行了详细研究,分析了水、抑爆粉剂、惰性气体等对瓦斯爆炸的抑爆机理[14-21]。通过不断的探索和研究,逐渐形成了较为成熟的瓦斯(煤尘)爆炸抑隔爆技术。该技术是以巷道(管道)内瓦斯(煤尘)爆炸火焰、冲击波传播规律为基础,通过一定的方式使抑制剂(水、粉剂、惰性气体等)形成一定区域的抑制带,从而扑灭爆炸火焰、隔绝爆炸传播的技术。按照技术原理,瓦斯(煤尘)爆炸抑隔爆技术可以分为被动式隔爆技术和主动式抑隔爆技术。主动式抑隔爆技术已经在我国煤矿低浓度瓦斯抽放管路、排空管路等进行了大规模的应用,取得了良好的效果;但主动式抑隔爆技术在煤矿井下应用还缺乏相应的技术规范支撑,因此应用较少。被动式隔爆技术是煤矿井下巷道隔绝瓦斯(煤尘)爆炸的主要手段,在国内外煤矿得到推广应用。基于此,对瓦斯(煤尘)爆炸抑隔爆技术的研究历程、技术及装备特点进行介绍,并对其发展方向进行了展望。

1 瓦斯(煤尘)爆炸传播规律

目前发生的很多煤矿瓦斯爆炸事故都属于可燃气体爆燃问题,即火焰以亚音速传播,前驱冲击波在火焰阵面前方形成扰动,火焰在被扰动的介质中传播,形成了火焰波和前驱冲击波的两波三区结构。爆炸产生的火焰和冲击超压对矿井设施和人员生命安全造成损害,其发展变化特性决定了爆炸事故破坏程度的大小。为了应用抑隔爆技术减小灾害范围,国内外学者开展了爆炸传播规律研究。其中,爆炸压力波和火焰阵面的位置关系研究为被动式隔爆技术及装备研发提供了理论依据;爆炸压力峰值及火焰传播速度等研究则为主动式抑隔爆装备研发及应用技术研究提供技术支撑。

爆炸冲击波的直接冲击和火焰灼烧对井下人员和设备设施的破坏非常显著。部分学者对直管道和巷道内的冲击波和火焰传播规律进行了研究[22-25]。如文献[22]在直径为500 mm 的大尺度管道内开展了瓦斯爆炸传播规律研究,发现最大压力峰值出现在封闭端,在0.7~1.9 MPa 之间;火焰传播速度逐渐增加,在出口处达到最大。文献[13]在断面7.2 m2、总长度896 m 的大型巷道内开展了不同体积量的瓦斯煤尘爆炸传播实验,发现瓦斯爆炸火焰区长度是瓦斯积聚区的3~6 倍,瓦斯煤尘爆炸火焰区长度为煤尘区长度的2 倍左右;与纯瓦斯爆炸相比,有煤尘参与爆炸时压力峰值更大,火焰速度更快,其威力和破坏程度远远大于瓦斯爆炸。

部分学者还开展了环境条件对瓦斯爆炸传播规律影响的实验研究工作,研究发现瓦斯浓度对爆炸冲击波超压和火焰传播速度有明显影响[26-28],并对爆炸超压的振荡特性进行了研究[29],分析了点火能量对瓦斯爆炸冲击波和火焰的影响关系[29-32]。

拐弯、分叉、截面积突变等管道特征会对瓦斯爆炸传播产生明显的影响。近年来,学者们利用自制的管道,开展相关研究工作。如文献[33-35]开展了不同拐弯角度的管道瓦斯爆炸实验测试,发现冲击波峰值超压衰减率随着管道拐弯角度的增大而增大,火焰传播速度先增大后减小,经过拐弯管道后迅速增加。文献[36-41]开展了分叉管路瓦斯爆炸实验测试,研究发现管道分叉处为一扰动源,诱导附加湍流,气流的湍流度增大[37],管道分岔对瓦斯爆炸的火焰和超压都有增强的作用[38]。文献[42-44]研究了管道截面积变化对瓦斯爆炸的影响,发现管道截面积突然变大会导致明显的爆炸冲击波超压衰减[42]。

煤矿井下存在矿车、风筒、支护设施设备,一旦发生瓦斯煤尘爆炸事故,这些设备作为障碍物会在一定程度上影响爆炸火焰和冲击波的传播规律。目前,国内外学者做了比较多的障碍物对瓦斯煤尘爆炸传播的影响研究[45-53],文献[54-55]认为障碍物的存在对瓦斯爆炸压力和火焰的传播速度具有显著的激励作用,在一定程度上能提高爆炸湍流火焰的传播速度,文献[56]认为障碍物能降低瓦斯爆炸火焰传播的层流速度。文献[57-62]认为,障碍物的存在一定程度上对瓦斯爆炸的压力产生了激励作用,增大了瓦斯爆炸的威力。文献[63]认为断面变化影响了瓦斯爆炸的参数。文献[64-68]认为阻塞率对瓦斯爆炸压力有一定的影响,且阻塞率为50%时影响效果最明显。文献[69]认为阻塞率和障碍物层数是影响泡沫铁镍金属阻抑瓦斯爆炸效果的主要因素。

2 主动式抑隔爆技术

2.1 主动式抑隔爆技术原理

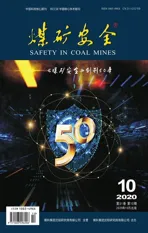

主动式抑隔爆技术是指通过对爆炸信号的超前探测,主动喷洒抑爆剂,隔绝并熄灭火焰,终止爆炸火焰传播的技术。根据该技术研发的装备,即主动式抑隔爆装备,一般由触发探测器、控制器、抑爆器3 部分组成。其原理为;将探测器安装在潜在爆源处,当发生瓦斯(煤尘)爆炸时,探测器感知爆炸信息并迅速传输到控制器,控制器触发抑爆器喷出抑爆剂,快速形成有效的抑爆剂云雾,与爆炸火焰充分接触,吸收能量、破坏反应链,加速火焰的熄灭,从而终止火焰在瓦斯、煤尘云中的继续传播。自动抑隔爆装置原理示意图如图1。

图1 自动抑隔爆装置原理示意图Fig.1 Schematic diagram of automatic explosion suppression device

主动式抑隔爆装备按照应用场所,可以分为管道式、机载式和巷道式;按照驱动方式,可以分为储压式和产气式;按照抑爆剂种类,又可以分为喷粉式、喷液式(喷水)以及喷惰性气体式。

2.2 主动式抑隔爆技术及装备的研发历程

为控制爆炸事故范围、减小灾害,世界各主要产煤国不断探索与创新抑隔爆技术,研发了具备实时响应、快速喷洒特点的抑爆装置。1984 年,原西德利用储压原理研发了粉气混装的BVS 型抑爆装置,形成粉雾时间<100 ms;1985 年,美国以爆破抛撒为原理研发了Cardox 型抑爆装置,形成粉雾时间180~490 ms;1990 年,原苏联基于实时产气原理研发了ΒΠУ 型抑爆装置,形成粉雾时间100 ms;英国以水为抑爆剂,通过压缩空气推动活塞喷水,研发了MK-Ⅱ型抑爆装置,水扩散到巷道空间的时间<180 ms。20 世纪90 年代末,南非研发了HS 系列机载式阻燃抑爆系统,能在爆炸发生30 ms 内快速启动;近年来,俄罗斯研制出巷道GBXT 自动化隔抑爆装置,仅用25 ms 就可启动装置[70]。

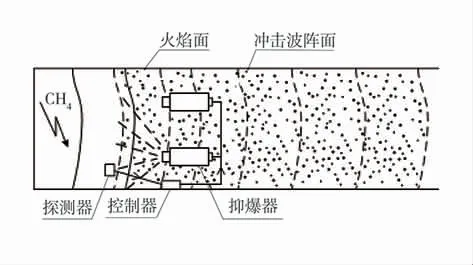

我国开始研发主动式抑隔爆技术及装备的时间较早,中煤科工集团重庆研究院有限公司(以下简称重庆煤科院)是最早开始相关研究并取得系列成果的科研单位。通过“八五”科技攻关计划项目“防止瓦斯煤尘爆炸监控报警及抑爆技术”,重庆煤科院成功研发了ZYB-S 型实时产气式抑爆系统,是我国第1 台抑爆系统,其信号探测方式为可见光探测,通过产气式原理进行抑爆剂,具备简单的故障检测功能。ZYB-S 型实时产气式抑爆系统如图2。

图2 ZYB-S 型实时产气式抑爆系统Fig.2 ZYB-S real-time gas production explosion suppression system

通过“九五”科技攻关计划“无电源触发式抑爆装置研究”、“自动式隔爆装置隔绝煤尘爆炸传播研究”等专题项目,重庆煤科院成功研发了ZGB-Y 型自动隔爆装置、产气式ZHY12 型自动抑爆装置、YBW-I 型无电触发式抑爆装备等设备。ZGB-Y 型自动隔爆装置如图3。其中,ZGB-Y 型自动隔爆装置是国内第1 套通过储压式原理实现抑爆剂喷洒的隔爆装置,具备爆炸条件识别、延时运算控制等功能;实时产气式ZHY12 型自动抑爆装置可以在100 ms 内形成有效喷粉屏障;YBW-I 型无电源触发式抑爆装备具有抑爆性能优越、成本低廉、价格便宜等优点。其中,ZHY12 实时产气式自动抑爆装置通过研发改进,在低矮断面巷道中得到成功应用[71]。根据研究成果,起草了煤炭行业标准MT 694—1997《煤矿用自动隔爆装置通用技术条件》,对煤矿用自动隔爆装置的技术条件、测试要求等进行了规定。

图3 ZGB-Y 型自动隔爆装置Fig.3 ZGB-Y type automatic flameproof device

“十五”期间,重庆煤科院承担了科研院所社会公益研究专项资金项目“气云和粉尘火灾爆炸预防及监控技术”,研发了ZRXL 型燃气式干粉自动灭火抑爆系统。系统主要应用于非煤领域,系统启动速度提高一倍以上,传感器抗干扰能力增强。ZRXL 型燃气式干粉自动灭火抑爆系统如图4。

图4 ZRXL 型燃气式干粉自动灭火抑爆系统Fig.4 ZRXL gas-fired dry powder automatic fire suppression system

“十一五”期间,通过承担《低浓度瓦斯安全输送成套技术开发与装备研制》项目,重庆煤科院研制了技术成熟的ZYB 瓦斯管道输送自动喷粉抑爆装置,并起草了安全行业标准AQ 1076—2009《煤矿低浓度瓦斯管道输送安全保障系统设计规范》、AQ 1079—2009《瓦斯管道输送自动喷粉抑爆装置通用技术条件》,规范了瓦斯管道输送自动喷粉抑爆装置的性能、技术要求、安装工艺等。技术及装置在山西、安徽、贵州等国内10 余个省份的煤矿企业得到了广泛应用,有力保障了我国低浓度瓦斯的安全输送及利用。ZYB 瓦斯管道输送自动喷粉抑爆装置如图5。

山西兰花汉斯瓦斯抑爆设备有限公司引进了南非汉斯HS 公司的主动抑爆技术及系统[72],在山西部分煤矿企业进行了应用。

图5 ZYB 瓦斯管道输送自动喷粉抑爆装置Fig.5 ZYB gas pipeline automatic powder spraying and explosion suppression device

上述主动式抑爆装置(系统)所采用的抑爆介质都是粉剂,其主要成分为磷酸二氢铵,高浓度粉剂云雾可以终止燃烧反应链,熄灭火焰。为了丰富主动式抑爆技术在煤矿的应用,重庆煤科院研发了在煤矿井下采掘巷道应用的水幕抑爆系统[73]。该系统探测到爆炸火焰信号后,由多组水幕设施喷洒水雾形成水雾带,隔绝爆炸火焰的进一步传播,其特点是水雾带隔绝效果好、成本低、安全环保,且水雾还具有降尘作用,能够防止煤尘参与反应形成二次爆炸。同时,还能够隔绝有毒有害气体的传播。

为了适应不同的应用场合和环境,“十二五”期间,重庆煤科院研发了ZYBRG8-2 瓦斯管道输送二氧化碳抑爆装置和ZYBQG10-2 瓦斯管道输送七氟丙烷抑爆装置,其抑爆介质为二氧化碳、七氟丙烷等惰性气体。ZYBRG8-2 瓦斯管道输送二氧化碳抑爆装置如图6,ZYBQG10-2 瓦斯管道输送七氟丙烷抑爆装置如图7。惰性气体抑爆的原理主要是窒息和冷却:一方面,气态抑爆剂分子分布于燃烧物的周围,起到隔离作用,降低单位空间内氧气浓度,并减少甲烷与氧气的接触,起到隔绝窒息的作用;另一方面,液态抑爆剂从装置内喷洒出并迅速转变成气态需要吸收大量的热量,降低了保护区和燃烧爆炸反应区的温度,起到冷却降温的作用,降低燃烧反应速率。该系列技术及装置喷洒的抑爆介质为气相,对使用场所及环境无污染。

在“十二五”期间,重庆煤科院研发了应用于煤矿井下巷道内的主动式抑爆技术及装备。其中,ZYBJ 矿用机载式自动喷粉抑爆装置安装于井下掘进机上,当掘进机头附近产生爆炸火花时,在爆炸初始阶段喷洒抑爆剂,具有整机响应时间短、动作灵敏、性能可靠、抑爆器喷撒灭火剂迅速等特点。ZYBJ型矿用机载式自动喷粉抑爆装置如图8。ZYBH(A/B)巷道式自动喷粉抑爆装置安装于井下平巷、转载点或设备集中点附近,当发生爆炸事故时,传感控制器探测到火焰信号并分析后触发抑爆器,抑爆器迅速喷射出抑爆剂云雾并形成隔离带,将爆炸抑制或阻断火焰传播,具有抑爆剂量大、喷粉滞后时间短、成雾时间快、有效覆盖面大的特点。ZYBH(A)型巷道式自动喷粉抑爆装置基本构成如图9。

图6 ZYBRG8-2 瓦斯管道输送二氧化碳抑爆装置Fig.6 ZYBRG8-2 gas pipeline transportation carbon dioxide explosion suppression device

图7 ZYBQG10-2 瓦斯管道输送七氟丙烷抑爆装置Fig.7 ZYBQG10-2 gas pipeline transportation heptafluoropropane explosion suppression device

图8 ZYBJ 型机载式自动喷粉抑爆装置Fig.8 ZYBJ airborne automatic powder spray explosion suppression device

机载式自动喷粉抑爆装置主要针对爆炸初期火焰进行快速抑制,巷道式自动喷粉抑爆装置则针对已经发展起来的爆炸火焰进行隔绝抑制。该系列技术及装备的研发为煤矿井下瓦斯(煤尘)爆炸事故防治奠定了基础。

图9 ZYBH(A)型巷道式隔爆装置基本构成Fig.9 Basic composition of ZYBH(A)roadway explosionproof device

3 被动式隔爆技术

3.1 被动式隔爆技术原理

被动式隔爆技术依靠瓦斯煤尘爆炸产生的冲击波动力来抛撒消焰剂,形成覆盖一定区域的抑制带,扑灭滞后于冲击波传播的火焰,阻止爆炸进一步传播。被动式隔爆装置就是基于这一技术原理研发,例如岩粉棚、水袋棚、水槽棚等,因其使用方便、成本低廉的优点,在世界各主要产煤国得到了较为广泛的应用。撒布岩粉方法是煤矿最早使用的控制瓦斯煤尘爆炸传播的方法,波兰、美国、英国等国家还制定了相应的标准。随着研究的深入,又相继研发了隔爆岩粉棚、隔爆水槽、隔爆水袋等隔爆措施。

根据瓦斯煤尘爆炸火焰、压力传播规律,在爆炸反应初期,火焰传播速度要高于冲击波传播速度,火焰阵面在前,冲击波峰在后;随着爆炸的进一步发展,冲击波速度快速增加,在距离爆源40 m 左右时,冲击波赶上并超过火焰阵面;随着传播距离的增大,冲击波与火焰阵面的间距越来越大。隔爆水槽、水袋就是利用爆炸所产生的冲击波压力击碎水槽或使水袋脱钩,使容器中的水形成覆盖一定区域的水雾,扑灭随后的火焰阵面,阻止爆炸继续传播。被动式隔爆措施的原理决定了它只能适用于隔绝瓦斯(煤尘)爆炸火焰传播,而不适用于扑灭压力很小的瓦斯燃烧火焰。

《煤矿安全规程》(2016)第一百八十八条规定:高瓦斯矿井、突出矿井和有煤尘爆炸危险的矿井,煤巷和半煤岩巷掘进工作面应当安设隔爆设施。隔爆水槽、隔爆水袋在我国已普遍使用。

3.2 岩粉棚

岩粉棚是在巷道中安设的装载岩粉的设施,当爆炸发生时,冲击波掀翻岩粉棚使得岩粉飞扬并形成抑制带,隔绝爆炸传播。岩粉棚的消焰剂是岩粉,其原料为石膏、白云石、石灰岩等,岩粉中的可燃物含量应小于5%,游离二氧化碳的含量不超过10%,材料不能含有毒物质[74]。

目前国内外常见的岩粉棚主要有惰性岩粉棚子和防潮岩粉棚子等。惰性岩粉棚子大多由若干岩粉槽或岩粉板组成,其隔爆机理为:爆炸发生时,爆风锋面到达岩粉棚子,岩粉扬起形成浓厚的惰性岩粉云,对传播着的火焰形成一种减速阻力,能阻止火焰对悬浮在空气中但未燃烧的煤尘产生热辐射,还能吸收部分煤尘爆炸所产生的热量。由波兰研制开发的KDB 型惰性岩粉棚子就是一种简单、实用、隔爆性好的岩粉棚子[75]。永煤集团新桥煤矿借鉴波兰研制的重型巴尔巴拉型岩粉棚,并对其在新桥煤矿的安装和应用技术进行了研究[76]。普通岩粉棚的岩粉受环境的影响,易受潮结块而难以飞扬形成有效抑制带,削弱了扑灭火焰的效果。为解决普通岩粉棚易受潮的问题,重庆煤科院对岩粉棚的防潮性进行了进一步的研究。岩粉主要通过2 种方法进行防潮,即内防潮和外防潮。内防潮主要通过在岩粉中添加化学试剂进而起到防潮的作用,但岩粉制作复杂且成本高,不宜推广使用;外防潮主要通过在岩粉槽的结构上采取措施,将岩粉装入泡沫塑料制作的槽子中并加盖密封。防潮岩粉棚安装简单,且岩粉槽和岩粉制作简便,是煤矿理想的隔爆措施[77-78]。

早期英国使用的岩粉棚分为3 类,即轻型岩粉棚、中型岩粉棚和重型岩粉棚[79],这是根据“为每平方米断面巷道断面提供的岩粉用量”来划分的,3 种棚的岩粉用量分别为107.4、195、390.7 kg/m2。我国的岩粉棚分为重型和轻型2 类。重型岩粉棚作为主要岩粉棚,岩粉量不少于400 kg/m2;轻型岩粉棚作为辅助岩粉棚,岩粉量不少于200 kg/m2。

3.3 隔爆水槽和隔爆水袋

从20 世纪20 年代开始,波兰、西德、法国、英国、日本、苏联等国家就开展了水棚隔绝煤尘爆炸的研究工作,并成为当时世界主要产煤国隔绝煤尘爆炸的措施之一。我国从80 年代开始相关工作,重庆煤科院、平顶山矿务局、鹤壁矿务局对隔爆水棚进行了试验研究,并逐步在煤矿进行了推广应用[80]。

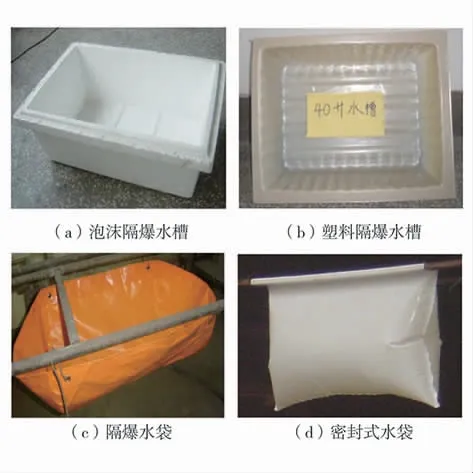

我国现在普遍使用的被动式隔爆技术装备分为隔爆水槽、隔爆水袋2 大类,水槽或水袋动作瞬间如图10。水的比热容为4.2×103J/(kg·K),与火焰接触,能大幅降低火焰温度,使煤尘粒子之间的热传递不能继续进行。水在高温火焰作用下形成水蒸气,水在蒸发过程中要大量吸收热量。同时,所形成的水蒸气能隔绝热辐射,抑制了煤尘的加热氧化反应进行。

图10 水槽或水袋动作瞬间Fig.10 Moment of action of the sink or water bag

周奠邦[81]通过研究认为“启动棚子的爆炸波和火焰到达棚子的时间差、水雾在巷道断面内的扩散状态、水雾充满巷道的长度”是影响水袋棚动作有效性的主要因素,并对水袋棚的安装方式进行了研究。秦文贵[82]对辅助隔爆水袋棚和主要隔爆水袋棚的安装方法进行了研究,并在煤矿进行了推广应用。魏乐平[83]介绍了一种利用阻燃风筒制作水槽棚的方法。李华安[84]对水袋棚材质、结构形状、架设方法和用水量等进行了研究。文献[85-88]针对不同煤矿的特点,对隔爆水袋棚的结构设计、安装方法和安装地点等进行了介绍。为了克服水槽、水袋中的水易蒸发、易污染的缺点,蔡周全[89]对密封式隔爆水袋进行了研究,并在直径2 m、长29 m 的圆形管道内进行了试验。齐更亮、陈足章等[90]研发了通过水位传感器监测水槽水位的自动注水装置,该装置还可以通过安全动监控系统将水量状态显示到地面计算机上。史泽华[91]研发了针对水槽(水袋)的滴灌式自动补水装置,该装置不采用任何电气设备,通过计算水量蒸发速度实现水槽(水袋)内水量的损耗和补充处于大致的动态平衡。隔爆水槽、隔爆水袋可按照材质、安装方式和安装距离进行不同分类。不同类型的隔爆水槽水袋如图11。

虽然被动式隔爆措施都是依靠爆炸压力的作用形成水雾状态的,但撒布水方式不同,对爆炸压力大小的要求不同,就影响被动式隔爆措施适用范围。撒布水方式与安装方式有关,也与材料有关。具体分为4 类:

图11 不同类型的隔爆水槽水袋Fig.11 Different types of explosion-proof water tank water bags

1)掀翻方式。依靠冲击波压力掀翻水槽而撒布水。主要采用上托式安装时作用原理,包括塑料水槽和泡沫水槽,其所需驱动的爆炸压力相对较小,一般大于5 kPa,但随着水量增大,所需驱动压力随之增大。安装时注意保持棚间距,以方便水槽倾倒。

2)脱钓方式。依靠冲击波压力使水袋一边脱钓撒布水的方式。它是各种吊挂式水袋的作用原理。其所需驱动的爆炸压力相对较小,一般大于5 kPa,随着容水质量增大,所需驱动压力随之增大。安装时特别注意挂钩方向和角度,千万不可捆死水袋。

3)击碎方式。依靠冲击波压力击碎水槽撒布水。一般是嵌入式水槽安装方式,水槽或强度不同,所需击碎压力不同,所需的爆炸压力相对较大,一般大于9 kPa。塑料水槽较大,泡沫槽较小。

4)撕裂方式。依靠冲击波压力撕裂水袋撒布水。是密封式隔爆水袋作用原理。密封式隔爆水袋材料不同,所需爆炸波压力不同,所需的爆炸压力相对较大,一般大于9 kPa。安装时注意保持架间距,使水袋有摆动的间隔。

被动式隔爆水槽、水袋是以隔爆水槽棚或隔爆水袋棚的形式在井下应用,统称为隔爆棚。隔爆棚按安装位置分为主要隔爆棚及辅助隔爆棚,其中水袋棚不能作为主要隔爆棚;按安装方式分为集中式安装及分散式安装。主要隔爆棚安装地点包括:矿井两翼,与井筒相通的主要运输大巷和回风大巷;相邻煤层之间的运输石门和回风石门;相邻采区之间的集中运输巷和回风巷。辅助隔爆棚的安装地点包括:采煤工作面进风巷和回风巷;采区内的煤巷、半煤巷掘进巷道;采用独立通风、并有煤尘爆炸危险的其它巷道;煤仓与其相连的巷道间;装载点与其相连的巷道间。

3.4 机械式隔爆装置

机械式隔爆装置是近年来出现的新型隔爆装置,机械式隔爆装置如图12,其仍然基于被动式隔爆原理研发,主要由冲击波接收装置、抑爆粉剂、料仓、吊挂装置等组成。机械式隔爆装置采用锚杆连接的方式固定在巷道顶板上方,并根据巷道情况选择装置的布置方式、安装数量等。当煤矿井下发生瓦斯(煤尘)爆炸事故时,冲击波接收装置探测到爆炸压力信号,触发装置动作,高压气体携带抑爆粉剂喷出形成抑制带,将爆炸隔离在一个较小的区域内并扑灭火焰,防止爆炸产生连锁反映,引起危害更大的二次爆炸。

图12 机械式隔爆装置Fig.12 Mechanical explosion-proof device

早在1996 年,我国学者就提出了一种依据爆炸压力信号喷洒抑爆剂的隔爆装置设想[92],虽然该装置不属于纯机械式的范畴,但仍然为相关研究工作提供了思路。21 世纪初期,机械式隔爆装置在俄罗斯、乌克兰等国得到了推广应用,取得了良好的效果。2010 年开始,我国企业引进国外技术,研发了机械式隔爆装置,并在多家煤矿企业进行了推广应用。

4 瓦斯(煤尘)爆炸抑隔爆技术发展趋势

主动式抑隔爆技术及装备具备爆炸信号的智能探测功能,且能够自动喷洒抑制剂,快速形成抑制带,其安装方式较为灵活,因此在煤矿井下有重要的应用价值。目前,主动式抑隔爆技术在瓦斯抽放管路、排空管路上的应用技术已经非常成熟,但在煤矿井下的应用较少。所以,瓦斯(煤尘)爆炸抑隔爆技术在未来还应该从以下几个方面取得突破。

一方面,由于煤矿井下巷道结构复杂,设备设施众多,一旦发生爆炸事故,爆炸火焰和冲击波的传播规律与小型管道存在很大的尺度效应。因此,下一步需要开展大型网络巷道内的瓦斯(煤尘)爆炸实验研究,探索实际工况条件爆炸火焰和冲击波的传播规律,以及障碍物对其的影响规律。夯实理论基础,为主动式抑隔爆技术在煤矿井下的应用提供理论依据。目前,重庆煤科院正在制定能源行业标准《煤矿主动式隔抑爆装置应用技术规范》,为主动式抑隔爆技术在煤矿井下的应用提供技术指导。

另一方面,由于未来我国煤矿将向智能化、无人化方向发展,瓦斯(煤尘)爆炸抑隔爆技术也应该适应这一发展趋势。在信号探测方面,可以将爆炸火焰、温度、压力等信号有机结合,提升探测的准确性和可靠性;在智能化判识方面,通过多元化的信号探测感知爆炸强度,智能判断喷洒抑制剂的数量,在保证抑制效果的基础上节约成本和提升效率。同时,还应该针对不同的爆炸场景进行有针对性地技术研发和提升,如采场区域、掘进工作面、运输巷等,将被动式隔爆技术与主动式抑隔爆技术综合应用,将快速抑制技术与爆炸隔离技术有机结合,通过智能化手段实现分级启动和联动控制,实现瓦斯(煤尘)爆炸事故的有效控制。

5 结 语

1)从基础研究来看,小尺度管道内的瓦斯(煤尘)爆炸火焰、冲击波传播规律研究较为成熟,水、粉剂、惰性气体等抑爆介质的阻燃抑爆机理基本摸清;但大型网络巷道内的瓦斯(煤尘)爆炸传播规律,以及障碍物对其的影响机制还需进一步研究。

2)被动式隔爆岩粉棚、水槽棚、水袋棚、管道式主动喷粉(气)抑爆装置等技术成熟,并且有相关标准、规范等技术文件指导,在我国煤矿井下、瓦斯抽放管路、排空管路等区域及装置上得到广泛应用;但主动式抑隔爆装置在煤矿井下的应用还处于起步阶段,还应该深入开展安装方式、安装数量、安装位置等工艺研究,为下一步的推广应用提供技术支撑。

3)必须看到,我国现有的抑隔爆装备还存在智能化程度不高、应用场所单调等缺点;为了适应未来我国煤矿井下智能化、无人化的发展趋势,应该将被动式隔爆技术与主动式抑隔爆技术综合应用,将快速抑制技术与爆炸隔离技术有机结合,通过智能化手段实现多区域装备的分级启动和联动控制,实现瓦斯(煤尘)爆炸事故的有效控制。