增材制造金属骨科植入器械不溶残留物评价研究

2020-11-02孙嘉怿

孙嘉怿

(国家药品监督管理局医疗器械技术审评中心,北京 100081)

医疗器械领域引入增材制造技术,提高了骨科植入器械复杂结构设计的生产效率,如多孔结构、患者解剖部位匹配等,为金属骨科植入器械的生产加工工艺提供了新的选择[1,2]。然而,增材制造加工工艺过程使用金属粉末作为原材料,常会出现粉末熔融不彻底或打印完成后粉末在产品结构上附着等情况,产品植入人体后会存在粉末脱落的可能,带来了新的生物学风险。为使增材制造骨科植入器械具有良好的生物相容性,生产企业应建立有效的清洗工艺过程及确保清洗过程有效的清洗评价标准。清洗工艺过程应考虑金属粉末的残留,以及后处理工艺可能导致其他不溶颗粒物质引入的情况。因此,作为评价清洗工艺的一个重要指标,应对包括原材料粉末、喷砂介质和其他碎屑等残留不溶颗粒评价方法展开研究。结合增材制造金属骨科植入医疗器械产品特点,对其不溶颗粒残留物的评价方法进行研究,并对评价方法以及评价过程相关考虑因素进行讨论,提出建议,以期为相关研究人员提供参考。

1 资料与方法

1.1 试验样品

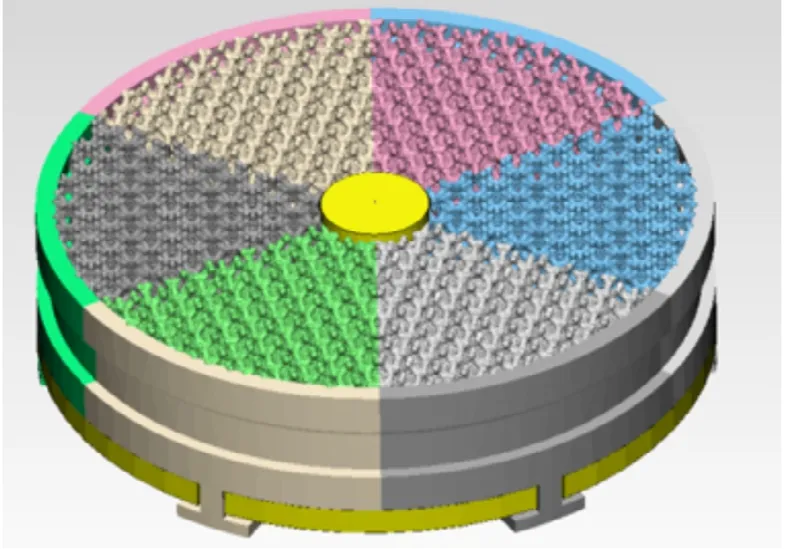

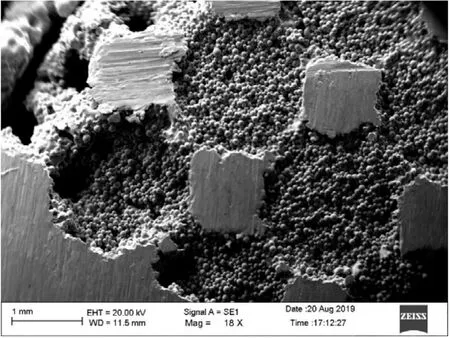

有研究[3]认为3D 打印个性化多孔结构孔径的范围在300~1000μm,可促进骨长入,孔径在600μm 左右骨长入效果最佳。另有研究[4,5]认为与骨小梁匹配的孔隙率一般大于60%。结合上述数据及骨科植入器械的预期用途,制定满足临床预期用途的网格单元参数,采用正十二面体结构设计的网格单元,通过电子束熔融技术制备金属样件(见图1、图2),该金属样件分为六个部分,中间可拆卸,以便观察中间部位是否可被清洗到。按照常规增材制造骨科植入器械产品后处理工艺,对金属样件进行整体清洗,包括原材料粉末清除过程[6]等后处理过程,如高压吹粉、超声波清洗,以确保测试结果具有一定的代表性。

1.2 试验方法

目前,对于不溶颗粒残留物的评价方法还没有相适用的国家标准及行业标准,基于增材制造工艺及产品结构特点,考虑采用光学检查法[7]、显微镜检查法[8]对不溶颗粒物的残留情况进行评价。

图1 样品设计图

图2 实际测试样品

1.2.1 光学检查法

对于产品结构的单元晶格排列可允许全厚度光透过的情况,可测定重复单元晶格多孔结构中残留不溶颗粒的存在。

(1)对齐部件,使单元的常规开放空间与光源和成像设备对齐。光源可以是灯台或光纤灯。

(2)使用显微镜聚焦功能确保开放空间的清晰可视化。

(3)可以对堵塞的孔隙进行可见区域观察。

1.2.2 显微镜检查

用体视显微镜、金相显微镜或扫描电子显微镜观察样品。

(1)较薄的多孔结构(两个孔径及以下的厚度)可以进行无损观察。可通过体视显微镜、金相显微镜或扫描电子显微镜直接观察残留不溶颗粒。

(2)较厚的多孔结构内部可使用透明介质嵌入,实现内部颗粒物固定,用标准金相分析的方法进行切割,并通过金相显微镜或SEM 图像来量化残留颗粒。

镶嵌时应进行确认,以确保不会在切割过程中引入镶嵌介质的松散不溶颗粒。用无齿锯或线切割沿指定位置切割出检验平面,观察是否残留不溶颗粒附着在器械上。

2 结果

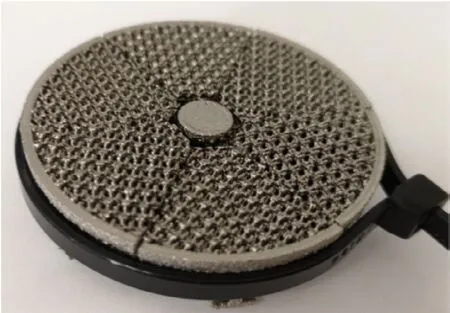

采用光学检查法。拆卸样品,将样品划分为三个观察区域,具体见图3。在区域1 中,除固定装置遮挡部分孔隙以外,其余孔隙皆完全透光;在区域2 中,部分靠近外缘部分的若干孔隙难以区分是残留粉末堵塞孔隙或是边缘实体区域覆盖了孔隙;在区域3 中,可见右下角部分孔隙堵塞,这是由于该区域位于整个试样的中心区域,清洗残留粉末时较为困难,造成其堵塞孔隙的现象。因此,可以判定,在没有实体遮挡的部位,可观察孔隙结构的通透性,确定是否有堵塞情况存在,但不能清晰观察堵塞部位的形貌,不能判定是否为不溶颗粒残留物。

图3 光学检查

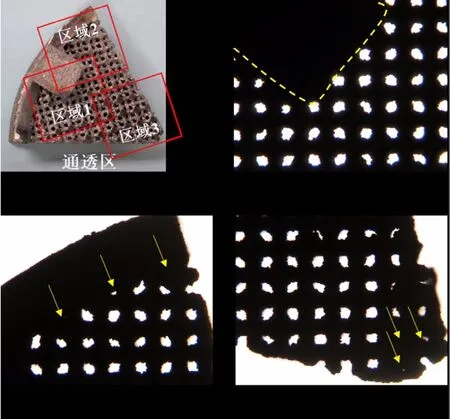

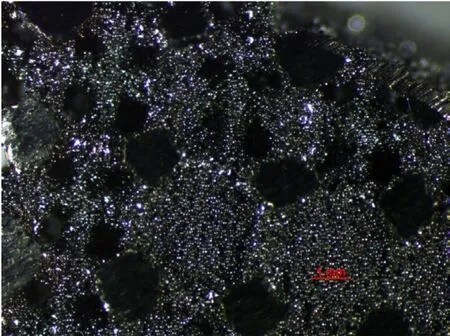

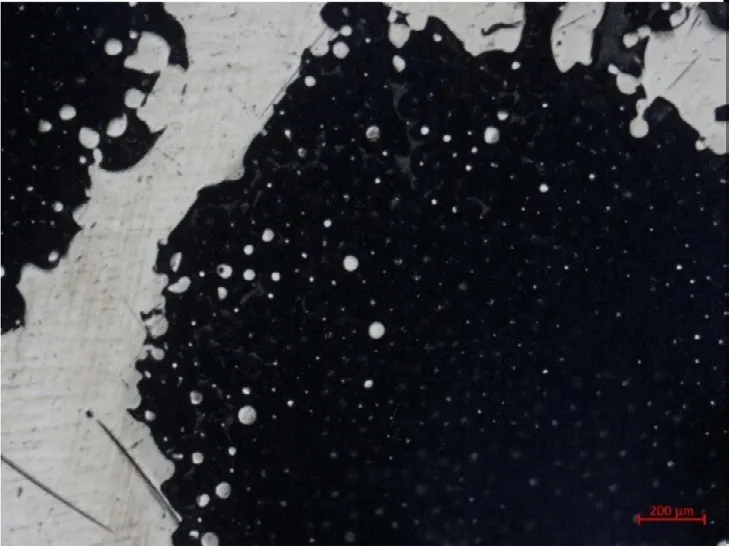

采用显微镜检查法。使用扫描电子显微镜进行形貌分析,可不破坏样品直接观察,扫描电子显微镜景深大,可观察到粉末熔融情况如粒状聚集组织,可见清晰的颗粒残留,具体见图4,存在未熔融的残粉颗粒;使用体式显微镜进行形貌分析,也可不破坏样品直接观察,可观察到表面具有凹凸结构的形貌特征,但景深及分辨率均不及扫描电子显微镜,具体见图5,可观察到颗粒残留,但是形貌不够清晰,无法判定颗粒与结构的连接情况;使用金相显微镜进行形貌分析,利用透明树脂镶嵌在样品表面及内部,固化可能残留的颗粒,通过破坏样品,切割研磨抛光出金相镜面,具体见图6、图7,表面金相平面可观察到清晰的游离粒状残粉,可观察到每一粒未熔融的残留颗粒,内部金相平面也可观察到游离粒状残粉存留,金相显微镜的景深一般较小。

3 讨论

经过测试观察,上述评价不溶颗粒残留物的方法均具有一定的局限性。光学检查法仅能确认是否有不溶颗粒残留物的存在,不能表征颗粒是否完全固化在结构中,也无法确定残留物是否容易脱落;显微镜检查法可观察表面凹凸结构或金相平面的形貌,适合观察微小结构,如多孔梁上附着的微小未熔融颗粒,在明确区分产品结构和不溶颗粒残留物特征的前提下,显微镜观察可用于确认粉末残留情况,但需注意在样品处理过程中不能引入新的不溶性物质,如破坏样品造成新的颗粒脱落等。

图4 扫描电子显微镜观察

图5 体式显微镜观察

图6 金相显微镜观察表面

图7 金相显微镜观察内部

综上所述,在设计增材制造的金属骨科植入器械清洗工艺时,除考虑常规清洗工艺的评价标准[6]外,还应考虑不溶颗粒残留物,且需充分研究产品特点,选择相适应的评估技术[9],建议在评价过程中考虑如下相关因素。

3.1 产品结构的影响

产品结构决定了其是否有不溶颗粒物残留的可能。若产品为实体结构,不溶颗粒只存在于表面,通过清洗很容易去除;若产品为多孔结构,则需考虑多孔结构的孔径、孔隙率、结构单元设计以及打印方式对产品孔隙结构致密性的影响,同时影响了产品清洗的难易程度。因此,应结合产品结构和不溶颗粒残留物的形态、尺寸等特点,分析产品能清洗出不溶颗粒残留物的可能性。

3.2 不溶颗粒残留物种类

清洗方法的确定取决于加工工艺过程所引入的需清洗的物质种类,对清洗效果,包括不溶颗粒残留物的评价,应先明确工艺可能引入的不溶颗粒或新形成的不溶颗粒。目前增材制造工艺及后处理产生的不溶颗粒物质包括原材料金属粉末、喷砂介质和其他碎屑等。这类物质可能因为工艺的原因与产品结构表面接合,还可能游离在产品结构中,在清洗过程中发生脱落,或在植入人体后脱落。原材料粉末通常为球形,尺寸分布窄,但经烧结、熔化后,粉末颗粒的表观形状和尺寸会发生改变,通常在不溶颗粒残留物评价过程中很难将残留的粉末材料与后处理和后续制造过程产生的颗粒物区分开来。因此,在进行不溶颗粒残留物评价时,应表征加工工艺过程中所引入的物质,以及最终打印完成后可能残留在植入物内部的物质,针对其组成、形态等特征选择与之相适应的不溶颗粒残留物评价方法。

3.3 不溶颗粒残留物的分析研究

在明确区分不溶颗粒残留物质的种类、大小、形态后,应分析不溶颗粒残留物在产品中可能存在的部位,如由于金属粉末粒径小,原材料粉末可能会滞留在产品的内部结构中,或在构建期间紧邻组件的粉末部分地烧结到表面,其接合程度影响残留粉末脱落的风险,应对残留粉末与产品结构的接合情况进行分析,包括游离粉末或非游离粉末,非游离粉末又包括接合面积大和接合面积小的情况。若产品清洗以后,虽然还存在无法将不溶颗粒残留完全去除的情况,但在植入人体后,不会引发炎症反应,对于这些不溶颗粒残留物实际上是可以接受的。

总之,增材制造金属骨科植入器械不溶颗粒残留物的去除是每个生产企业和科研机构在产品研发过程中必须面对的问题,通常增材制造金属骨科植入器械的清洗过程是先利用高压喷射的方式去除内部残留未熔的金属粉末,然后再利用高压水冲击方式或超声波震荡方式对剩余的金属粉末进行清洗,经过重复多次清洗工艺,去除不溶颗粒物质。为有效降低增材制造金属骨科植入器械临床使用风险,保证产品质量,应不断完善相应生产质量管理体系[10],其中,建立科学、有效的清洗工艺是对产品质量保障的关键环节。

不溶颗粒残留物评价是对增材制造金属骨科植入器械清洗工艺效果评价的一部分,生产企业既需根据产品特点判定不溶颗粒残留物评价方法的适用性,还需确认不溶颗粒残留物评价方法对不溶颗粒残留物的识别是否有效。结合增材制造金属骨科植入器械的结构特点及现有的清洗工艺,加快科学、有效、标准的不溶颗粒残留物评价方法的建立,一方面可用于引导生产企业解决相关技术瓶颈,另一方面帮助加强生产质量管理体系的过程控制,不断提高清洗工艺有效性,从而提升产品质量。