插电式混合动力汽车系统整车建模及动力性仿真分析∗

2020-11-02黄珊珊

黄珊珊

(陕西交通职业技术学院汽车工程系 西安 710018)

1 引言

新能源汽车具有和传统汽车不同的动力来源,既可以采用非常规车用燃料,也可以在采用常规车用燃料的情况下增加新的动力设备[1~2]。由于新能源汽车综合运用了高效的车辆动力控制与驱动技术,促进了整体技术水平的提升。EV 是一种以电能提供驱动力的汽车,既可以选择电机驱动方式,也可以通过轮毂电机实现车轮的驱动作用,上述技术需克服的难点是如何提高电力的储存能力[3~5]。纯电动汽车不会在行驶阶段产生污染废气。由于电动汽车属于一个储存与消耗电能的设备,因此可将其充电过程安排在夜间用电低谷时期,从而确保发电设备可以长期维持高利用率的状态。HEV 是根据传统汽车进一步开发得到的,在传统汽车动力结构中新增了电动机,有效提升了汽车低速动力特性并达到更高的燃油利用率[6~8]。

插电式混合动力(PHEV)汽车指的是利用插电方式完成充电过程的混合动力汽车。通常可将其分成增程式与混联插电式共两类,或将其称为全电型与混合型插电方式[9~11]。其中,增程式电动汽车在汽车动力结构中设置了增程器,因此这是一种特殊PHEV,属于全型PHEV,是以纯电动汽车为基础发展形成的,电机属于增程式结构的唯一动力源,所有功率都由电机提供,是一种串连形式的混合动力结构;PHEV 是在混合动力汽车基础上发展形成的,由电机与发动机共同组成驱动源,功率并不是全部由电机提供,但已经把之前的功率型电池采用能量型电池进行了代替,进一步提高了纯电动运行条件下的续航里程,相对于HEV 车型,可以达到更高的燃油经济性,这使其成为现阶段的一个重点研究领域[12~14]。对于混合型结构来说,采用同轴并联形式可以获得紧凑结构并达到更高的传递效率,因此被大量应用在各类车型中,对于轻型货车也同样适用,可以选择同轴并联结构作为动力总成系统的布局方式,为确保能够实现以上各项优势,需要对动力总成系统进行参数合理配置并选择最优控制策略[15]。

对PHEV 车型进行设计开发时,可以先利用软件仿真模拟以缩短开发时间并有效减少开发成本,并达到更高的实车运行效率。本文采用CRUISE软件完成整车建模的过程,同时比较了PHEV 车型和传统车型的运行经济性与动力性能。

2 整车建模

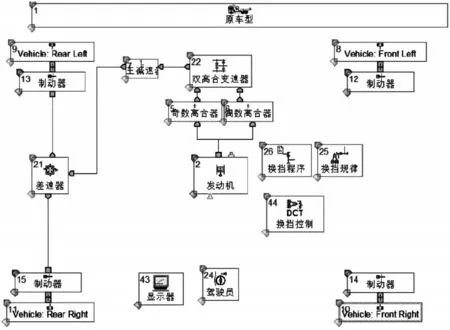

PHEV 轻型货车由多个模块组成,包含动力电池、驱动电机、发动机、MATLAB-API 接口、变速器换挡控制、驾驶员、监视器、能耗附件、变速器、离合器、差速器、DC-DC 转换器等多个模块,现对上述各模块依次进行分析。

对整车进行参数设置需要包括整车质量、阻力模型、空气阻力系数、迎风面积,为了获得最优的控制策略重点是要构建合适的整车阻力模型,可以采用如下三种方法。

1)根据物理模块确定总行驶阻力:

上式的FV表示总行驶阻力;kpush表示额外推力系数;ktrac表示牵引力系数;ma表示汽车实际质量。

2)根据参考车型行驶阻力函数进行计算:

式中CA、CB、CC分别表示各车型的行驶阻力系数;mr表示参考汽车质量。

3)利用汽车实际行驶阻力函数进行计算:

综合考虑上述三种计算方法的特点,最后决定采用第二种方法来计算PHEV车型行驶阻力。

3 整车性能仿真

3.1 原车动力性仿真

按照原车型数据构建得到整车模型。接着,对Project Data 进行动力性与经济性仿真。图1 显示了为原车型构建的整车模型。

图1 整车模型

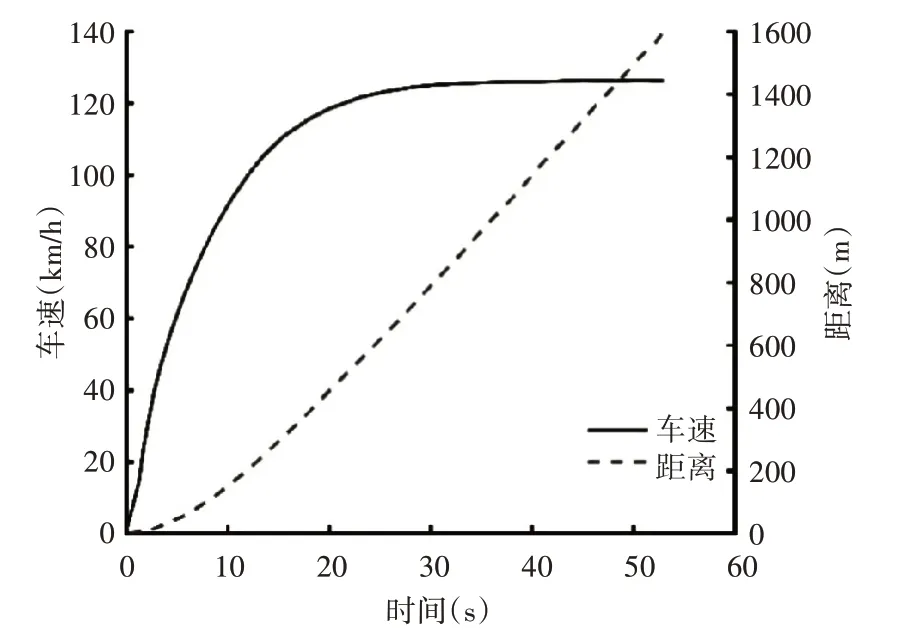

对于不同的仿真任务所选择的计算模式也存在较大差异,通常是以正向仿真计算的方式来完成动力性仿真过程,相对于准静态计算模式,此模式通过驾驶员模型构建控制环。图2 给出了原车模型的车速和距离随时间变化。从图2 中可以发现,百公里加速时间为12.13s,可以达到的最大车速125.72km/h。

图2 原车模型的车速和距离随时间变化

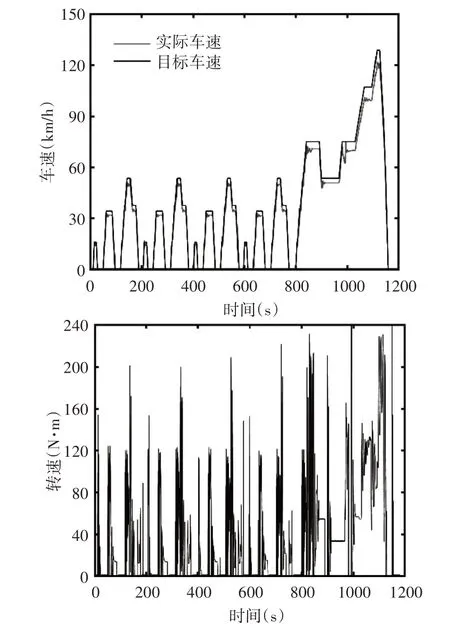

在NEDC循环工况下进行经济性仿真测试,此工况由4 个市区以及1 个郊区循环构成,其中,0~800s内属于市区循环,到800s之后进入郊区循环,总共为1180s。图3显示了循环工况下车速和转矩随时间变化仿真测试所得结果。从图3(a)中可以看到实际车速和目标车速对应的曲线,两种曲线在贴合度方面存在较大的误差,基本达到了整车动力性的要求。图3(b)显示了不同时间对应的发动机转矩曲线,可以发现发动机工作条件为低转矩与低负荷状态,对燃油的消耗较大,无法达到良好的经济性。

图3 循环工况下车速和转矩随时间变化

3.2 动力性仿真分析

模型的动力性仿真内容包含满负荷加速性能、最大车速以及爬坡度性能的计算,依次得到纯电动模式下的最大车速、0~40km/h 的加速时间以及在混合驱动模式下每个挡位所能达到的最大爬坡度。以NEDC循环工况对车辆进行经济性仿真测试。

1)纯电动模式

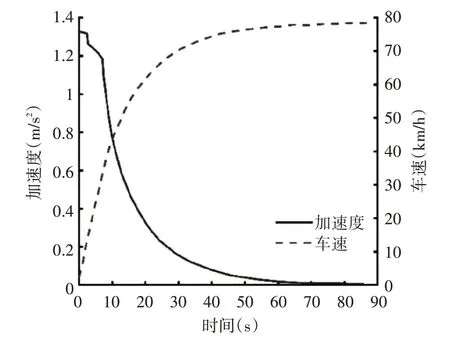

控制模型以纯电动模式运行,计算满负荷下的加速性能,图4 给出了纯电动模式下车速和加速度随时间变化。根据图4 可以发现,由纯电动模式下插电式汽车加速至40km/h 所需的时间约10s,可以达到的最大加速度为1.32m/s2。可见纯电动模式下汽车气动表现出快速的特点,这不利于安全。

图4 纯电动模式下车速和加速度随时间变化

之后计算采用纯电动模式所能达到的续航里程。将等速巡航工况文件加入Cycle run内,同时将电池SOC 的初值设定在80%,并控制目标SOC 值为30%,图5给出了纯电动模式下续航里程随时间变化结果。根据图5 可以发现,采用纯电动模式可以达到约65km的续航里程。

2)混合驱动模式

控制模型的工作状态为混合驱动模式,同时计算满负荷条件下的加速与爬坡性能。利用跟原车相同的NEDC 循环工况进行经济性仿真测试,混合驱动模式下车速和转矩随时间变化结果见图6。由图6 可以发现,实际车速和目标车速之间形成了良好的贴合,实际车速可以精确跟随目标车速,表现出优异的整车动力性。分析电机转矩结果可知,此时电机工作于低转矩与低负荷的工况下,可以利用启动发动机来弥补转矩不足。由混合驱动模式下车速和转矩结果得出,相比较纯电动模式,混合驱动模式下汽车具有补偿机制,可以应对一些突发情况,进一步地保证运行的安全,大大降低了事故的发生概率。

4 结语

1)原车动力性仿真得到:可以达到的最大爬坡度为45.41%,可以达到的最大车速125.72km/h。实际车速和目标车速在贴合度方面存在较大的误差,基本达到了整车动力性的要求。

2)在纯电动模式下,加速至40km/h 所需的时间是10s,可以达到的最大加速度为1.32m/s2,可以达到65km的续航里程。

3)在混合驱动模式下,实际车速和目标车速之间形成了良好的贴合状态,实际车速可以精确跟随目标车速,表现出优异的整车动力性。