基于尘粒启动特性的新型吸尘装置流场数值模拟及试验

2020-10-31,

,

(1.中南大学机电工程学院,湖南长沙,410083;2.湖南工业大学机械工程学院,湖南株洲,412007;3.中国铁建重工集团有限公司,湖南长沙,410100)

铁路道床表面的污物清理工作多年来主要依靠人工完成,近年来,一些轨道表面清污设备开始研制并投入使用,如应用于无砟轨道客运专线的道床吸污车、朔黄(山西神池—河北黄骅港)铁路的吸煤车、兰新二线(兰州—乌鲁木齐)的轨道除沙车等,其基本工作原理建立在吹吸循环工作方式和气体输送技术上。针对上述铁路专用养护设备,郭关柱[1-2]采用吸风循环式轨道吸尘装置,吹风气流通过前后吹嘴将污物吹起后,由中间吸风口将污物吸入除尘器内,并对能耗和吸污能力进行了分析;史天亮[3]对吸尘装置内部流场进行了数值模拟,在不同参数情况下对吸尘效率进行了仿真研究;张继恩等[4]利用气流吹吸原理,对铁路道床堆积煤粉的关键特性进行了研究;郭关柱[5]对气力吸取式轨道吸沙机的吸沙特性进行了探讨;张鸣凤等[6]利用正交试验方法研究了地铁清扫车的重要参数对清扫效果的影响规律。上述专用设备对道床表面的不同污物清理起到了一定的作用,但存在只能处理特定类型污物、清污工况单一的缺点,尤其在污物量大的情况下应用效果不够理想。国内公路清洁车辆已得到广泛应用和研究。在除尘效率和结构研究方面,李必红[7]分析了吸尘口的结构参数对吸尘性能的影响;曾广银等[8-12]运用CFD技术对公路清扫车的吸尘系统进行了流场仿真和结构改进;WU等[13]建立了吸尘车气固两相流场模型,使用数值计算方法分析了吸尘车前进作业速度、吸尘口进出口压降和不同类型的粉尘颗粒对真空吸尘口内气固两相流动特征及其吸尘性能的影响;郗元等[14-15]以除尘效率为性能指标,研究了各参数与除尘效率的关系。这些研究对铁路道床吸污装置的设计起到了一定的指导意义,但不适用于表面结构不规则、污物情况复杂的铁路道床。本文作者在铁路道床吸污车和吸煤车现有结构的基础上,提出新型的吹扫吸组合工作装置结构,对比原有的吹吸组合工作方式,重点研究结构参数对吸尘效果的影响规律,采用气固两相流动方法仿真计算该新结构的吸尘效率,并结合试验验证数值模拟的合理性。

1 吸尘装置作业原理分析及尘粒临界启动条件

1.1 吸尘装置作业原理分析

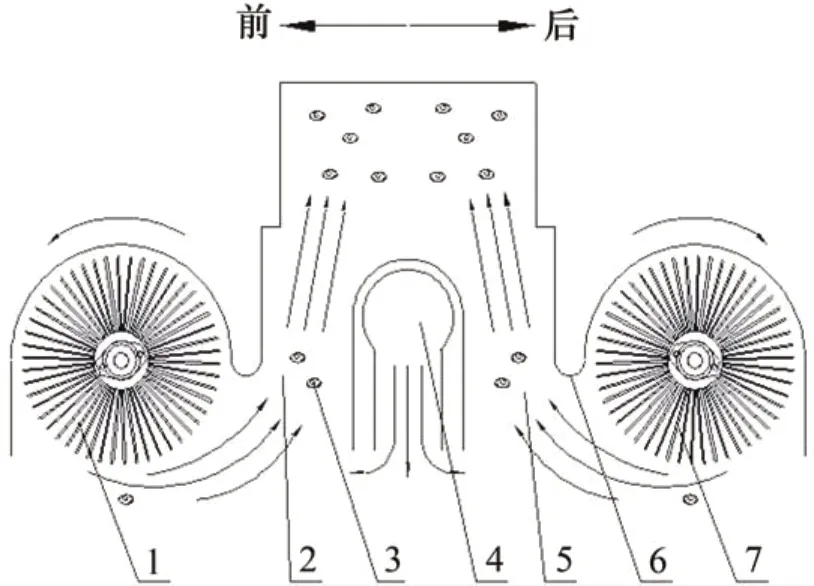

原有的道床吸污车吸尘装置工作原理如图1所示,吹风风机产生的高速吹喷气流(正风压)通过前后两侧吹嘴将铁路道床表面的污物吹起,再由吸风风机形成的吸污气流(负风压)从中间吸风口将污物吸入除尘器内,夹杂污物的气流经除尘器过滤后排放到空气中,从而达到清洁铁路道床的目的。这种吹吸组合的吸污方式对吹吸风速度的匹配要求较高,较小的吹风速度将导致作业效率低,过高的吹风速度将造成二次污染[16]。此外,该方式多用于清扫高速铁路无砟轨道上散落的灰尘和钢轨打磨铁粉等污物颗粒,对于污物量大的区域,仅仅依靠吹风气流的剪切力作用,不足以将较厚污物清理干净。

图1 吸风循环式轨道吸尘装置工作原理Fig.1 Principle of dust suction apparatus with blowsuction cycle

针对原有吸尘装置在污物堆积工况时吸污效率不足问题,本文提出新型的吹扫吸组合装置的作业模式示意图如图2所示。其工作原理是:吹风气流通过吹风口将道床表面的污物吹起,吸风口布置在吹风口的前后两侧,同时在其外侧分别增加了一套滚刷式清扫装置;前、后滚刷分别采用圆周顺转和逆转的方式,将道床表面污物沿切线扫起抛入吸风口区域。这种结构将避免吹风气流引起污物外泄造成二次污染,同时,采用机械式滚刷将极大提高堆积污物的吸尘效率。

图2 吹扫吸组合作业模式示意图Fig.2 Principle diagram of blow-sweep-suction combined mode

1.2 吸污工况及研究对象分析

当清扫无砟轨道道床表面或污物量较少时,滚刷不参与作业。滚刷作用主要应用于污物颗粒较大且较厚的工况,例如运煤专线隧道处煤粉的清扫。与石子和铁粉相比,煤粉的密度要低很多,但在铁路运煤专线,散落的煤粉在道床上堆积现象严重。本文重点针对该工况以煤粉颗粒为对象,进行数值模拟及试验研究。

为使研究结果与实际情况相符,取样煤粉,利用显微镜、天平和量筒,进行形态观测、质量和容积测量,研究煤粉的物理特性。研究结果表明:煤粉的堆积密度为850 kg/m3,实体密度为1 197 kg/m3,堆积煤粉颗粒粒度以0.5~5.0 mm 为主,颗粒粒度小于0.05 mm 的煤粉质量分数低于1%,颗粒粒度大于12.0 mm 的煤粉质量分数低于1%,颗粒粒度为0.2~5.0 mm 的煤粉质量分数达90%。

1.3 尘粒运动临界条件

污物尘粒的气力启动速度是指使得尘粒开始滑动、翻滚并即将悬浮的最小气流速度,只有当风速超过这一最小风速时,尘粒才有可能发生移动[17];当污物层较厚或污物颗粒粒度较大时,在车辆有效作业时间内,仅仅依靠气流作用无法达到预期的吸尘效果,此时滚刷参与作业;当滚刷水平清扫力大于尘粒与地面的摩擦力或垂直清扫力大于尘粒的重力时,尘粒开始发生移动或跳动。

1.3.1 气力起尘临界条件

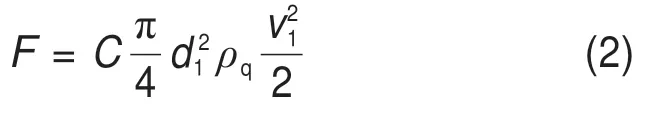

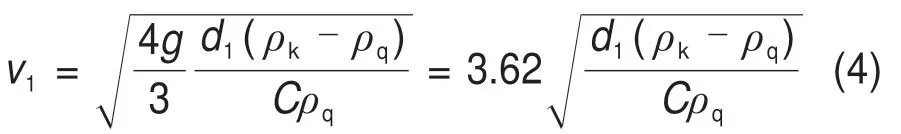

对于直径为d1的球形颗粒,在空气中的浮重G为

所受流体动力F为

尘粒自由悬浮时,必须满足流体动力与浮重相等、方向相反这样的力学平衡,所以,

由此可解出尘粒启动临界速度v1为

式中:ρk为颗粒密度;ρq为空气密度;v1为尘粒启动临界速度;C为阻力系数(本文取C= 0.44);d1为尘粒的当量直径;g为重力加速度;G为浮重;F为流体动力。

1.3.2 滚刷刷扫起尘临界条件

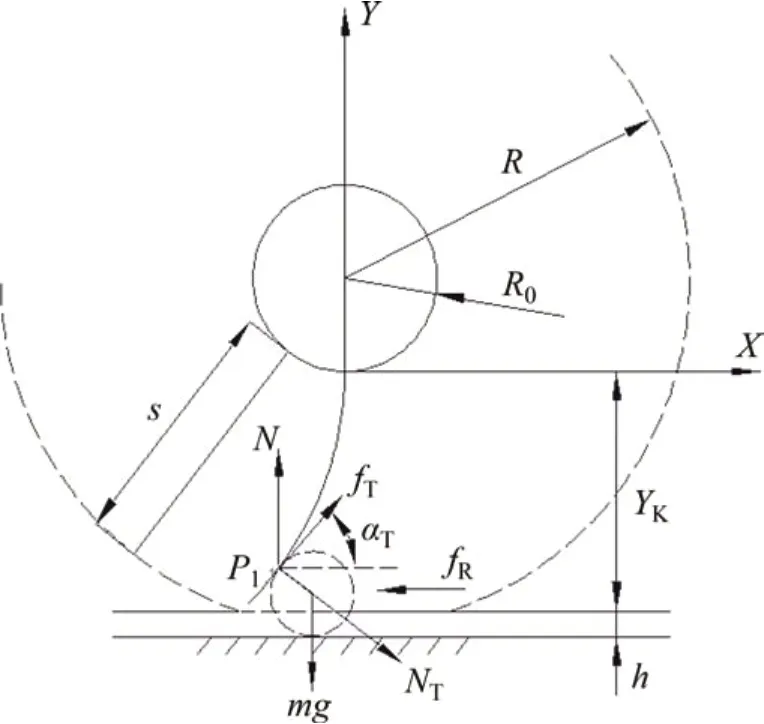

滚刷刷毛与尘粒接触受力情况如图3所示。设P1为两者接触点,尘粒所受滚刷水平清扫力∑Fx和垂直清扫力∑Fy计算如下:

式中:fT为刷毛与尘粒摩擦力;NT为刷毛对尘粒正压力;αT为P1点切线方向与水平方向的夹角;fR为不同环境下尘粒与地面的摩擦力;μ1为刷毛与尘粒摩擦因数;m为尘粒质量。

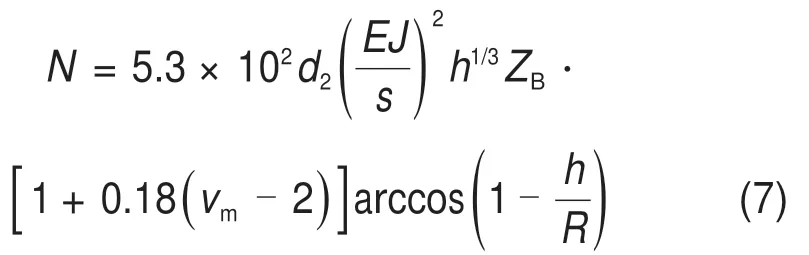

刷毛作用到地面的压力N的经验计算公式为[18]

式中:d2为刷毛直径,m;E为刷丝的弹性模量,Pa;J为刷丝截面惯性矩,m4;s为刷毛的自由长度,m;h为刷毛的变形量,m;ZB为刷毛与地面接触的数量;R为滚刷半径,m;vm为滚刷圆周线速度,m/s。图3中,R0为滚刷轴半径,m;YK为刷毛自由长度与变形量之差。

N=NTcosαT,代入式(5)和式(6)可求得∑Fx和∑Fy。

图3 滚刷刷毛与尘粒接触受力图Fig.3 Contact force diagram between brush bristles and dust particles

2 模型建立

2.1 物理模型

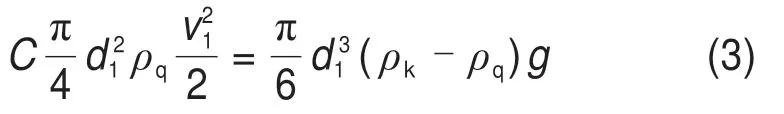

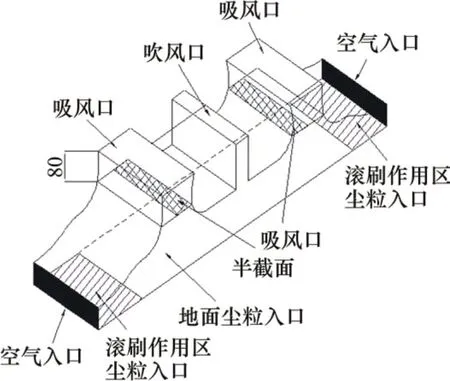

根据本文提出的新型吸尘装置结构及吹扫吸组合作业原理,建立其物理结构模型,如图4所示,其中,中间为吹风口,用于将污物吹起,两侧对称布置吸风口。为了便于分析关键参数对吸尘效率的影响,吸尘装置建立模型时设定:1)模型的左右两侧作为空气入口;2)将地面分为3 部分,其中,中间位置为吹吸风作用区域,两侧为滚刷刷扫作用区域;3)在距离吸风口顶面80 mm处分别建立吸风口半截面,用于计算该截面处气流的平均流量。

由于吸尘口结构不规则,利用ICEM-CFD 对模型进行非结构网格划分。为保证计算精度,进行网格无关性检验。经多次划分后,最终网格数量确定为12万余个。选用标准k-ε方程作为湍流计算模型,选择二阶迎风差分格式和SIMPLE求解算法[19]。边界条件设置如下:流场计算采用速度入口、压力入口的边界条件,吹风速度取正值,吸风速度取负值。对与吹风口平行的两侧进行扩张,其端面作为进风口,与吹风口垂直两侧则根据实际情况作为壁面。

图4 吹扫吸装置的结构模型Fig.4 Simulating structure model of dust suction apparatus

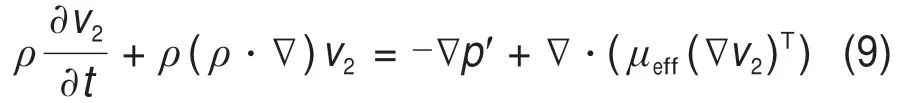

2.2 数学模型

流场遵循下列动力学方程[20]。

1)连续性方程:

其中:ρ为流体密度;v2为流体速度。

2)动量方程:

其中,校正压力p′为

p为静压力;ξ为体积黏性系数;μ2为层流黏度系数;。

有效黏度系数μeff的定义式为

其中:μT为湍流黏度系数,

Cμ为经验系数,通常取0.09;k为湍动能;ε为动能耗散系数,它们满足k-ε双方程。

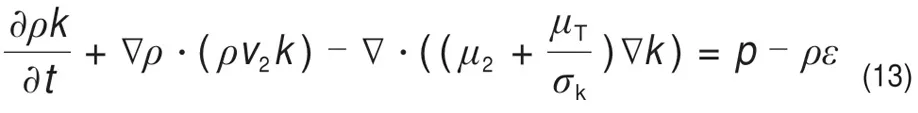

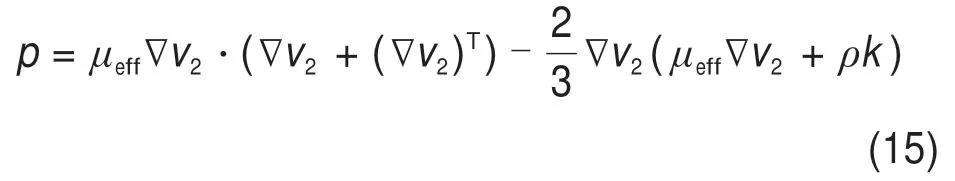

3)k-ε双方程:

其中:

σk和σε分别为k和ε的湍流普朗特数;C1和C2为常数。

3 吸污效果数值模拟及结果分析

3.1 参数设定

本文结合产品结构及功能要求,对参数进行仿真分析研究,以求得风速风量的合理匹配。考虑到原有产品部分参数无法更改,因此,对主要参数进行如下规定:最大吸风风量为65 000 m3/h,最大吹风风量为30 000 m3/h,滚刷直径为500 mm,滚刷转速为0~450 rad/min。吹风风量可调节,当设置最大吹风风量时,吹风口最大风速为29 m/s。

3.2 吹风速度对吸尘效果影响分析

当吹风气流速度大于尘粒启动速度时,尘粒才能被吹起,或者当滚刷的水平清扫力大于尘粒与地面的摩擦力、垂直清扫力大于尘粒的重力时,尘粒就会运动。吸风速度越大越有利于将吹扫的尘粒吸入,当吸风量调节为风机最大值时,吸风口速度为23 m/s。

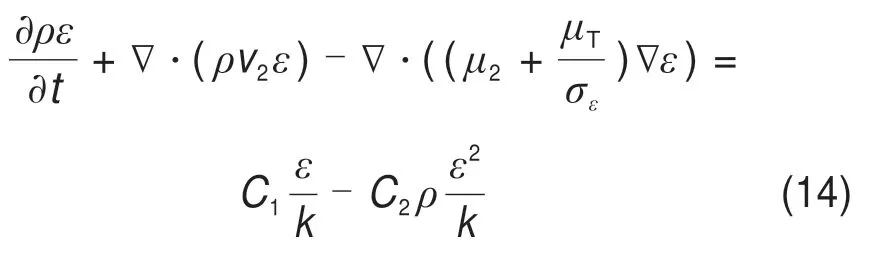

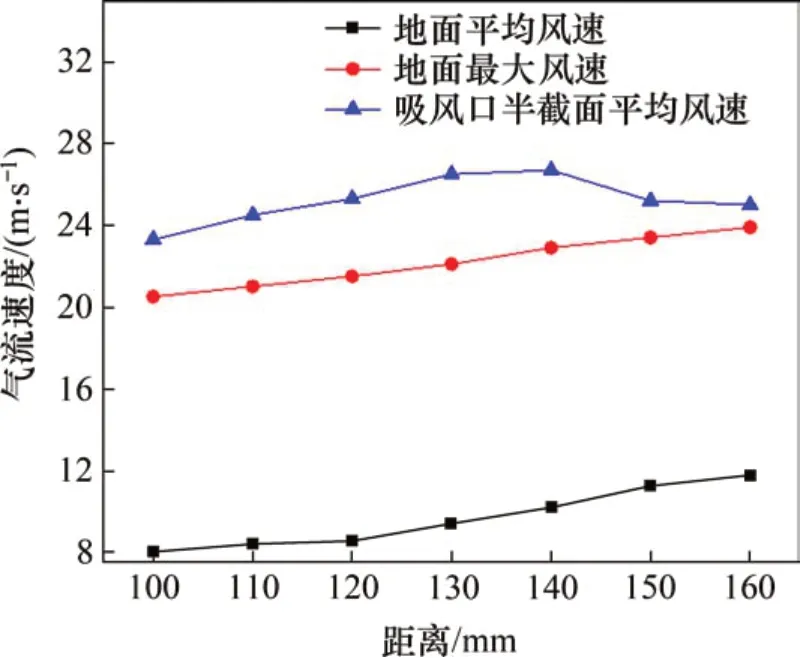

吹风量可在一定范围内调节,只有将污物吹到距离吸风口一定范围内污物才能被完全吸走,达到高效除尘的目的。根据图4所示模型,对不同吹风速度时工作装置的流场进行数值模拟,地面最大风速、平均风速及吸风口半截面处平均气流速度如图5所示。

由图5可以看出:随着吹风速度增加,地面最大风速逐渐增大;当吹风风速较小时,由于受到吸风气流的影响,吹到地面的平均风速增大较缓;随着吹风速度增大,其抗吸风干扰的能力加强,吹风到达地面的平均风速增大变快。

图5 不同吹风速度时的地面及吸风口处气流速度Fig.5 Air velocity on the ground and at suction port at different blowing speeds

吸风口半截面处的平均风速先增大后逐渐减小。当吹风速度小于18 m/s 时,吹风气流被较大的吸风气流直接吸至吸风口,此时,吸风口平均气流随着吹风速度增大而增大;当吹风气流继续增大时,其抗吸风气流干扰能力逐渐增强,较多的气流吹至地面同时沿远离吸风口半截面位置处运动,从而造成吸风口半截面处气流平均速度减小。可见,吹风速度不宜低于18 m/s,当风速过小时,由于受吸风气流影响以及衰减,达到地面无法吹起污物。

3.3 吹吸风口距离对吸尘效果的影响

吹风口与吸风口之间的距离也是吸尘装置设计的关键参数,它同样影响吸尘效果。吸风口速度为23 m/s,吹风口的吹风速度为18 m/s,吹风口与吸风口之间的距离分别为100,110,120,130,140,150 和160 mm。在其他参数不变的情况下,对吹吸装置流场进行数值仿真,地面处及吸风口半截面处的风速如图6所示。

由图6可以看出:随着吹吸风距离增大,地面处的平均风速逐渐增大。这主要是由于距离越大,吸风气流对吹风气流的干扰越小,达到地面的吹风气流速度也就越大;吸风口半截面处的平均气流速度先增大后减小,这是因为:吹风气流吹至地面后朝前后两侧流动,由于设定的吸风口半截面选取靠近吹风口一侧;当距离较小时,进入吸风口另外一半截面的气流较多,此时,该半截面气流速度较小;随着吹风口与吸风口间距增大,吹风气流进入设定吸风口半截面的风量逐渐增多,吸风口半截面气流平均速度增大;当距离为130~140 mm 时,到达地面处的吹风气流刚好被吸风气流吸起,从而使吸风口的气流速度达到最大;随着距离继续增大,部分吹风气流在进入吸风口前被罩体结构遮挡,造成气流部分损失。因此,吹吸风口距离130~140 mm为较佳的吹吸风口距离。

图6 不同吹吸风口距离时的地面及吸风口处气流速度Fig.6 Air velocity on the ground and at suction pot at different distances between blowing and suction outlets

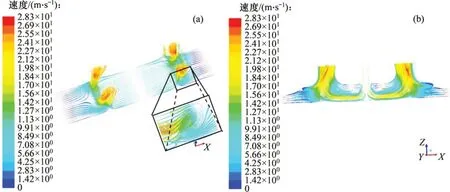

3.4 气流相分析

根据图4所示模型,设置吸风速度为23 m/s,吹风速度为18 m/s,吹风口与吸风口之间的距离为130 mm,对吸尘装置内部速度流线分布进行仿真,结果如图7所示。从图7可看出吹到地面的最大速度为19.0 m/s,大于粒度为5 mm 的煤粉启动速度(15.3 m/s),且气流方向紧贴地面。该结构由于吹吸相互影响,在地面处形成涡流,极大地提高了该处的气流速度,能够较好地将尘粒吸起,且内部流场分布呈现规律性,吸风口处气流速度较平均。

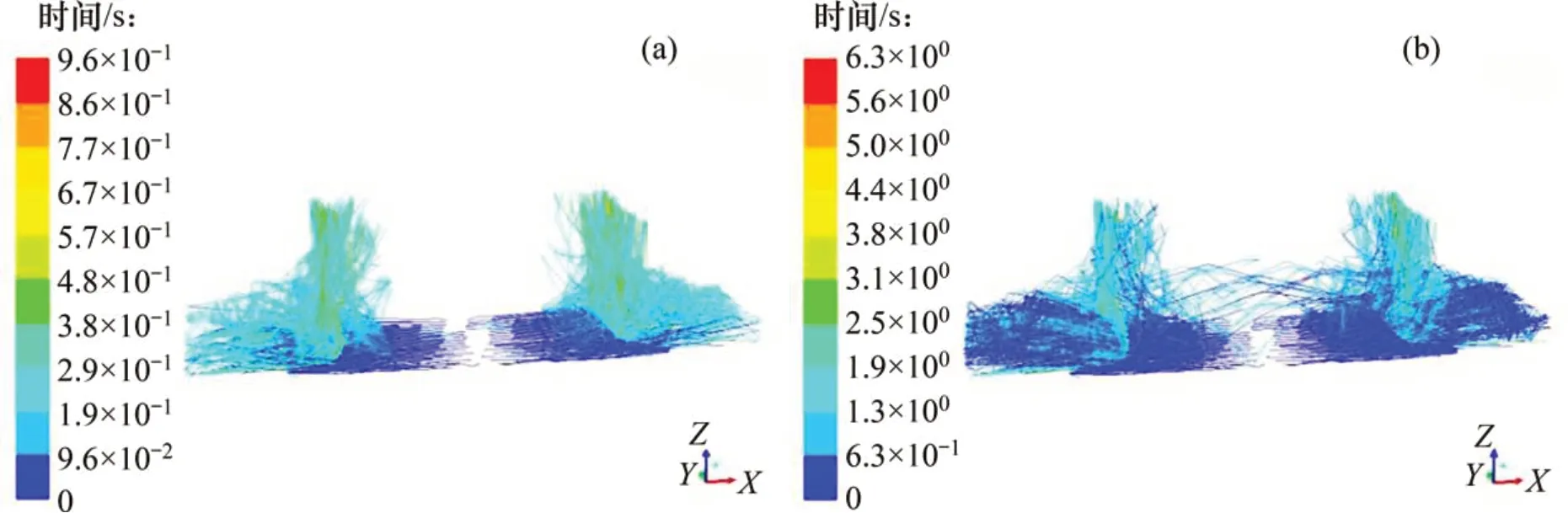

3.5 颗粒相分析

为研究颗粒的碰撞和跟踪颗粒的运动轨迹,根据图4所示模型,采用拉格朗日分散相(DPM)模型对不同粒度煤粉在吹吸组合和吹扫吸组合作业这2种工况下的运动轨迹进行数值仿真,用于比较滚刷参与作业时的吸尘效果。吹吸组合作业模式为:滚刷不开启,地面及滚刷尘粒入口处颗粒注入速度为0 m/s,其他参数与上述设定保持不变。吹扫吸组合作业模式为:设定滚刷转速为180 rad/min,根据滚刷功率及式(7),计算滚刷尘粒入口处的尘粒注入速度为3.75 m/s,地面处颗粒初始速度仍为0 m/s。

图8和图9所示分别为2 种模式时的颗粒运动轨迹。由图8和图9可看出颗粒运动轨迹与图7所示气流速度流线总体上相似,颗粒随着气流运动到达吸风口后被吸走。通过对比2种模式下不同颗粒粒度可知:当颗粒粒度较小时,运动轨迹比较规则,被吸风气流捕捉耗时较短;随着粒度增大,颗粒所需启动速度增大,吸尘捕捉过程变长,同时,颗粒相互之间的碰撞增加了运动轨迹的杂乱程度,此时,大粒度污物难以较快地随气流进入吸尘口,造成吸污效率下降。

图7 速度流线图Fig.7 Diagrams of velocity vectors and streamlines

从图8可见:在吹吸组合作业模式下,当粒度增大达到5 mm时,颗粒运动轨迹逐渐杂乱。从图9可见:对于同样是粒度为5 mm 的颗粒,在吹扫吸组合作业模式下,运动轨迹仍较规则,几乎完全被气流吸走,直至当颗粒粒度为15 mm 时,颗粒运动轨迹变得杂乱无序。这说明在该工况下吸尘效果比前者好,能够处理较大颗粒的污物。根据取样煤粉的粒度分布可知:5 mm 以下的煤粉质量分数达90%,该装置的吹扫吸组合作业工作模式能较好地满足使用要求。

图8 吹吸结合作业时煤粒运动轨迹Fig.8 Coal particle trajectories with blow-suction mode

图9 吹扫吸组合作业时煤粒运动轨迹Fig.9 Coal particle trajectories with blow-sweep-suction mode

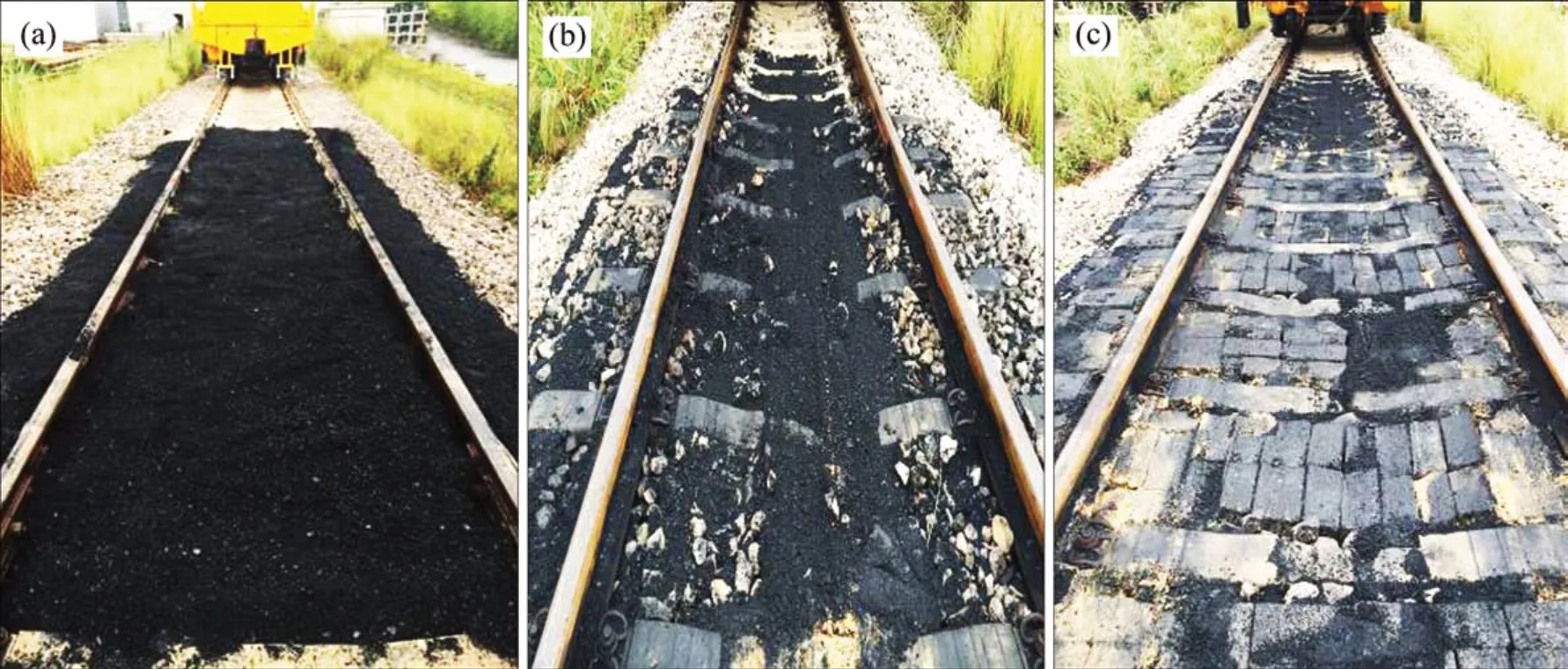

图10 2种作业模式的作业试验对比Fig.10 Comparison of field test results of two operation modes

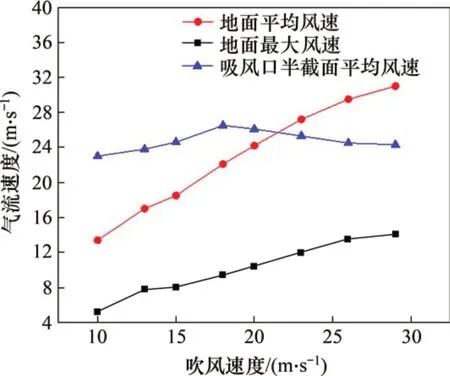

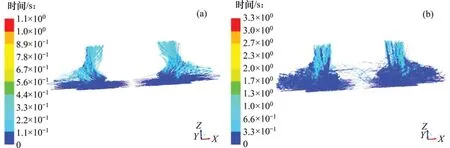

4 现场试验效果对比

选取一段有砟轨道线路,沿道床表面均匀铺设厚度为100 mm、直径为1~15 mm不等的煤粉颗粒。在清污车辆作业行驶速度为5 km/h 时,针对改进后的新型吸尘装置2种作业模式,对比作业前后的吸尘清理效果,结果如图10所示。从图10可见:不开启滚刷时,吹、吸结合作业工况下吸尘效率仅为70%~80%;当滚刷参与作业时,吹扫吸吸组合作业模式下吸尘效率可达95%以上。

5 结论

1)在吸风功率已确定的情况下,吸风口风速保持不变,吸尘效率主要受吹风速度和吹吸风口距离的影响。通过对工作装置流场的数值模拟和气相流分析,设置吹风速度为18 m/s、吹吸风口距离为130~140 mm为宜。

2)吹吸作业模式适用于道床表面污物较少工况,如高铁开通前的无砟道床表面固体粉尘颗粒的清理及打磨车打磨磨削的收集等;当污物颗粒较大且堆积较厚时,滚刷刷扫和吹吸风气流的共同作用,可有效地提高吸尘清理效果。

3)吸风口置于吹风口两侧的结构布置优于原结构,不会出现气流外泄造成二次污染,同时能够满足车辆双向作业要求。