罐车运输型预拌透水混凝土关键技术的研究

2020-10-31江晓君谢国栋

江晓君,王 玮,谢国栋

(四川华西绿舍建材有限公司,四川 成都 610051)

0 前 言

“海绵城市”是“十三五”规划中新型城镇化发展的重要方向。自然积存、自然渗透、自然净化的“海绵城市”的建设将能有效解决一些城市的内涝问题、水资源短缺问题,有利于改善城市生态环境,增加社会效益,是新型城镇化建设的迫切需求。

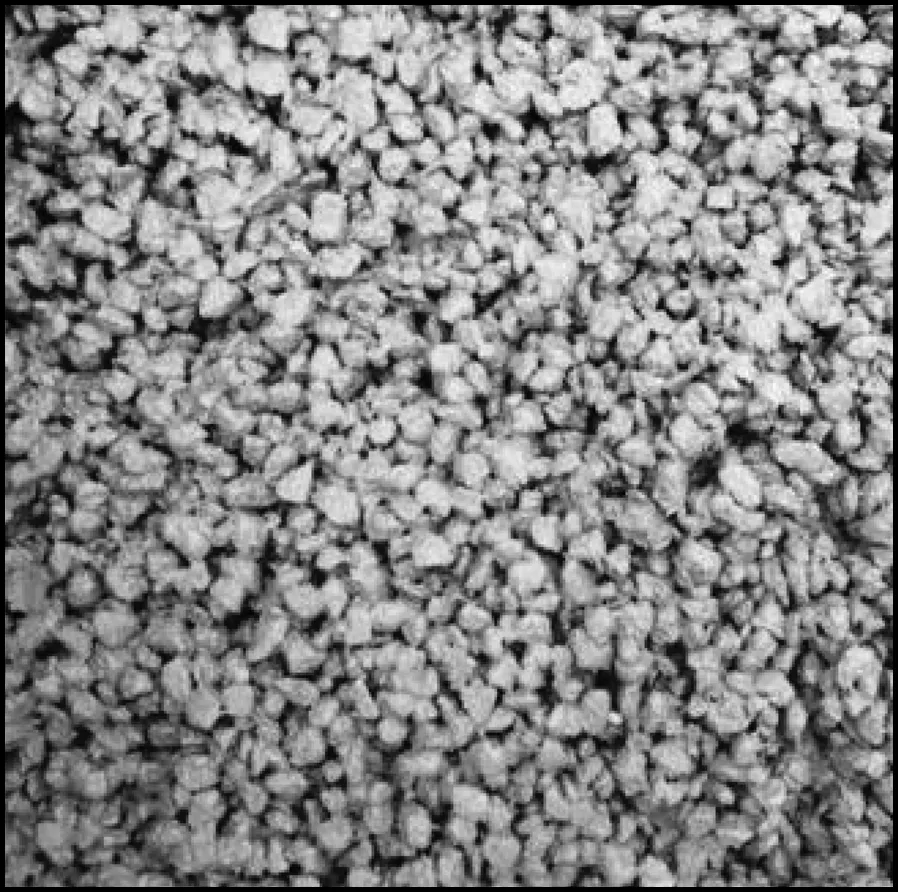

透水混凝土(Pervious Concrete)是由特定级配的骨料、水泥、水、外加剂和掺合料等按特定比例经特殊工艺制成的具有连续孔隙的多孔混凝土。其表观密度一般为1 600~2 100 kg/m3,28 d抗压强度10~40 MPa,抗折强度2~7 MPa,透水系数1~20mm/s,有效目标孔隙率为18%~22%。与普通混凝土相比,透水混凝土具有良好的透水透气性、高效的蓄水能力以及良好的装饰性,是“海绵城市”建设中值得推广的一种新型材料。

预拌透水混凝土广泛使用的一个瓶颈是解决预拌透水混凝土搅拌车罐车运输问题,扩大市场半径。目前透水混凝土运输多半是使用翻斗车或者在工地现拌这两种方式,且运输时间一般控制在30 min以内的短距离施工。这两种方式严重影响了透水混凝土的应用。透水混凝土与普通混凝土不同,其粘聚性大、流动性小、硬化快;搅拌均匀的透水混凝土装入罐车时由于其黏度大,流动性差等特点容易导致堵塞入料口等情况,如果增加透水混凝土的水灰比使其流动性变大,使混凝土易于装入混凝土罐车,会造成透水混凝土挂浆能力不足导致封底,堵孔等现象。

本研究将通过对罐车运输型预拌透水混凝土工作性能评价关键技术进行研究,提出了新的工作性能评价标准。同时,根据目前罐车运输型预拌透水混凝土遇到的入罐难等难题,开发了预拌透水混凝土专用外加剂,并讨论了各因素对预拌透水混凝土的影响。在生产控制阶段,对于关键节点提出了控制要求。

1 罐车运输型预拌透水混凝土工作性能评价关键技术的研究

罐车运输型预拌透水混凝土的工作性能与普通透水混凝土区别很大。由于混凝土搅拌罐车的下料口为漏斗型,普通混凝土呈流态化,能轻松依靠自身重力作用进入搅拌罐车,而传统透水混凝土的控制标准为:一般在实际工程中拌合物以手攥成团为度,坍落度在50 mm内,在这种状态下的透水混凝土黏度大且无流动度,在从主机放入罐车时会造成漏斗处混凝土堆积无法顺利进入罐车内部。所以需要开发一种专门用于罐车运输型预拌透水混凝土专用外加剂,提高透水混凝土的工作性能,但是在透水混凝土施工过程时候浆体又能包裹于骨料表面,而不会导致底部出现孔封闭的现象。所以需要重新探索一种适合罐车运输型预拌透水混凝土的工作性能评价标准。

综合考察现有试验设备,充分考虑了试验的可操作性及试验设备的通用性等因数,本项目创新性提出用坍落度桶倒坍时间来对罐车运输型预拌透水混凝土的工作性能进行部分评价。倒坍试验具体操作为:首先将坍落度桶倒置放于平地,由试验人员用双手压紧,另一名操作人员将新拌透水混凝土装入倒置的坍落度桶内,装满后用抹刀平整,由操作人员将倒置的坍落度桶迅速提离地面约20 cm处,并用秒表记录下混凝土排空的时间s。

为了准确评价罐车运输型透水混凝土的工作性能,本项目对于该透水混凝土的出机状态、坍落度、倒坍时间与透水混凝土从主机放入罐车漏斗状态进行研究,试验结果见表1。

表1 不同工作状态下透水混凝土进入罐车能力对比

从试验结果可知,随着坍落度增加,透水混凝土的入罐车能力增加,但是坍落度增长能力有限,当透水混凝土达到200 mm以后,透水混混凝土容易出现成型试块堵孔的现象,所以必须综合考察倒坍时间数据来进行判断,如果倒坍时间小于4 s则透水混混凝土虽然能入罐车但是会出现混凝土挂浆能力不足,从而造成透水混凝土底部堵孔的现象。所以把罐车运输型预拌透水混凝土工作性能评价标准定为:坍落度控制在170~200 mm,且倒坍时间控制在4~7 s;罐车运输型预拌透水混凝土出机状态为:浆体包裹骨料,不流浆,用手握时颗粒之间不粘结。如图1~4所示。

图1 预拌透水混凝土坍落度状态

图2 普通透水混凝土坍落度状态

图3 预拌透水混凝土手握状态

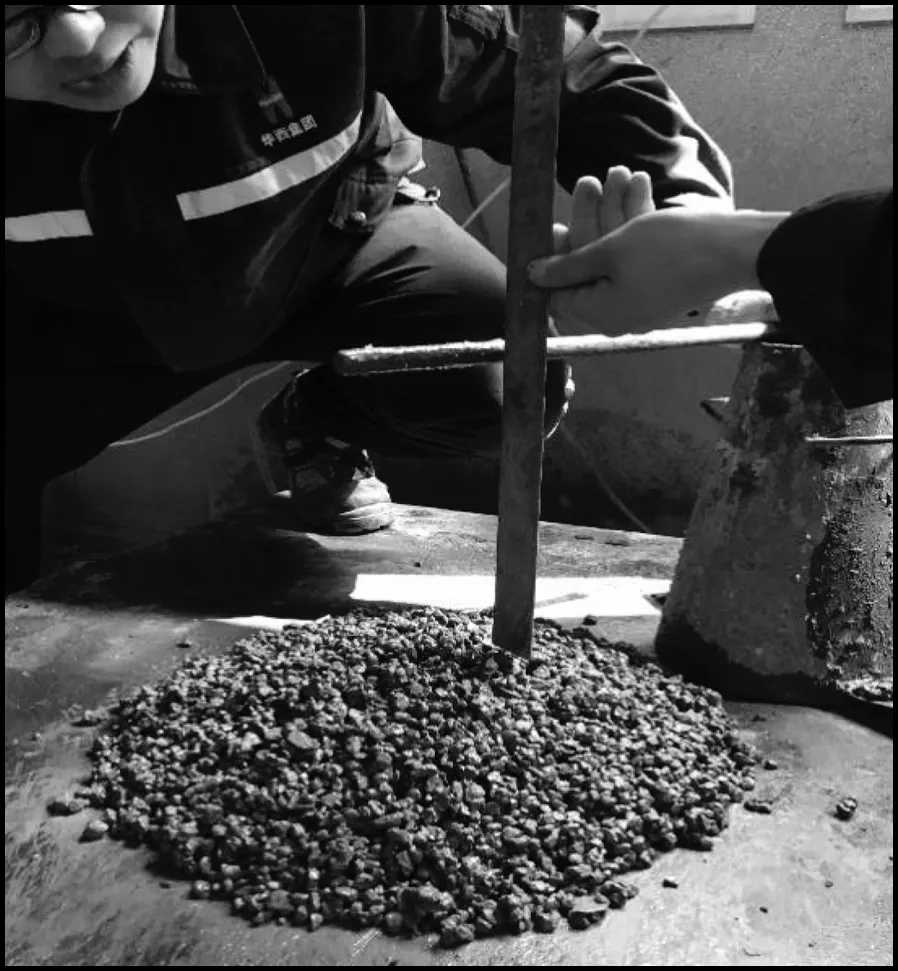

图4 预拌透水混凝土倒筒测试

2 预拌透水混凝土专用外加剂关键技术的研究

2.1 预拌透水混凝土专用外加剂设计思路

搅拌罐车运输型预拌透水混凝土存在几个方面的难点,普通透水混凝土为干硬性混凝土,黏度大,几乎没有流动性,很难放入搅拌罐车,如果可以放大流动度会造成骨料挂浆能力不足,造成透水混凝土底部浆体聚集,造成堵孔的现象。本研究设计了一种新型预拌透水混凝土专用外加剂,其主要构成为减水剂+胶粉+增稠剂+缓凝剂+憎水剂,其每种成分的设计目的如下。

1)减水剂。由于透水混凝土的强度主要是由胶结在骨料颗粒表面的水化胶凝材料的强度来提供的,所以需要通过低的水胶比来提高浆体的强度,从而保证透水混凝土的强度。聚羧酸减水剂有良好的减水效果,能使透水混凝土在低水胶比下保持工作性能。

2)缓凝剂。缓凝剂的添加有助于缓解胶凝材料的水化进程,使透水混凝土有一定的坍落度保持能力,从而确保透水混凝土能够较长时间运输,解决目前混凝土运输半径较小的缺陷。

3)增稠剂。增稠剂作用在于适当增加浆体的粘聚性,使得浆体均匀分散并粘附于骨料表面,避免浆体的流动性过大或过小,降低透水混凝土的性能。

4)憎水剂。憎水剂为憎水性表面活性剂,对混凝土拌合物有润滑、分散、减水、引气作用,能在初期改善透水混凝土拌合物的和易性,使新透水混凝土拥有良好的坍落度,使混凝土能顺利通过漏斗形状的混凝土罐车的入口,顺利进入罐车内部。随着反应的进行,憎水剂中的羧酸基(-COOH或-C00R)与水泥浆中的氢氧化钙反应,形成不溶性钙皂的溥膜的络合吸附层,长链的烷基在水泥表面形成憎水层。憎水剂的加入还使得硬化的透水混凝土的透水能力增加,这是由于憎水剂的加入使得透水混凝土骨料砂浆表面形成憎水层,其表面与水的接触增加,使得透水混凝土内部有效的透水孔洞增多,从而能增加透水混凝土的透水能力。

5)胶粉。胶粉的加入在初期阶段在搅拌后均匀的分散到新拌混凝土内部,可再分散乳胶粉颗粒的“润滑作用”使得透水混凝土的初期能够有良好的工作性能,在多种外加剂协同作用下使得透水混凝土在初期具有很好的流动性,能够顺利放入搅拌罐车内。随着透水混凝土中的胶凝材料的不断水化,乳胶颗粒逐渐团聚成膜,增加了骨料之间的粘结力,使得透水混凝土在较高流动度进入罐车后,在一定时间过后卸料出来时候能够有良好的粘聚性,不出现堵孔,封底等现象。并且乳胶粉在砂浆表面形成了膜也提高了混凝土的憎水性,降低了吸水率,提高了透水混凝土的透水能力。

2.2 预拌透水混凝土专用外加剂配合比对于预拌透水混凝土性能的影响

由于减水剂均使用液态聚羧酸减水剂,与普通混凝土外加剂基本相同,其他为粉剂,所以将其他组分外加剂按比例混合,组成了预拌透水混凝土专用外加剂。下面讨论不同外加剂配合比对透水混凝土的影响。其具体配合比见表2。

表2 预拌透水混凝土专用外加剂配合比对于混凝土性能的影响

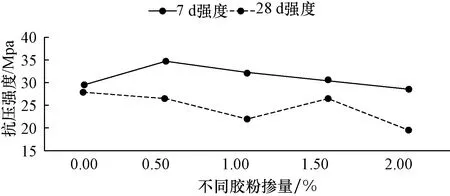

由试验结果可知,随着胶粉掺量的增加,透水混凝土黏度降低,表现为坍落度增加且倒坍时间缩短,总的来说,胶粉的加入对于透水混凝土的工作性能改善明显,但是从强度数据可知,随着胶粉的加入透水混凝土强度先增加后降低,其峰值出现在胶粉掺量为0.5%时。这是由于少量胶粉加入,胶粉乳化后与水泥水化产物共同形成具有强度的估价,使得透水混凝土颗粒之间粘结强度增加,从而提高了透水混凝土的强度,但是随着胶粉掺量增加,过多的乳胶膜使得硬化水泥浆体柔性过大,从而使得强度降低,综合成本及透水混凝土性能等方面考虑,乳胶粉掺量控制为0.5%。不同胶粉掺量对于透水混凝的抗压强度影响见图5。

图5 不同胶粉掺量对于透水混凝土抗压强度影响

通过对于不同防水剂掺量下预拌透水混凝土性能的研究可知,少量的防水剂能够改善透水混凝土的工作性能,表现为坍落度增加,且倒坍时间减少,利于透水混凝土进入罐车,当掺量大于1%后,由于需水量增加,使得透水混凝土工作性能及强度均有所下降。

综合来说,通过各组分的协同配合,使得专用外加剂能够使新拌透水混凝土能够呈现料浆能够包裹在骨料颗粒表面不流淌,能够有足够的流动性能够满足透水混凝土进入罐车的要求。且在研究中还发现,改配方下的专用外加剂能在30 min后小幅度降低透水混凝土的流动性及增加混凝土的粘聚性,这样就能保证罐车内的透水混凝土在运送到工地施工时粘聚性良好,不会出现封底的质量问题。不同防水剂掺量对于预拌透水混凝土抗压强度影响见图6。

图6 不同防水剂掺量对于预拌透水混凝土抗压强度影响

3 预拌透水混凝土生产控制关键技术

3.1 预拌透水混凝土配合比设计

预拌透水混凝土配合比设计与普通透水混凝土配合比设计相同,主要根据设计要求,参照《透水水泥混凝土路面技术规程》(CJJ/T 135-2009)来进行透水混凝土配合比设计。

3.2 投料顺序

先放入骨料及70%水搅拌15 s,再放入水泥、硅灰及透水专用外加剂和减水型外加剂及剩余水,搅拌90 s出料。透水混凝土的用水量必须严格控制,合适的用水量搅拌出的混凝土表面能裹浆,但是不流浆。

3.3 拌合物的性能

透水混凝土拌合物性能必须满足如下要求:浆体包裹骨料、不流浆,用手握时颗粒之间不粘结,初机坍落度180~200 mm。

3.4 下料速度控制

新拌透水混凝土由于其特殊性,所以较普通混凝土流动性能差,所以在搅拌完成后进入主机时应采取点动方式,控制好下料速度,保证透水混凝土的落下罐车漏斗的速度与主机出料速度相匹配,避免出现混凝土闷出现象。

3.5 运 输

运输系统应设计较为科学的行车路线,组织充足的运输车辆,以保证透水混凝土浇筑的顺利进行,每车运距控制在30~120min。经研究发现,透水混凝土由于为干硬性混凝土,所以罐车运输转动过程中阻力很大,所以透水混凝土每车最大装载方量应为每车额定装载量的70%,每车约5~7 m3为宜。当产品运抵工地后应快速搅拌3 min后再进行出料。

4 工程应用

该技术已成功应用于成都市中和街道道排工程、成都市天府新区道路改造等工程。其中成都市中和街道道排工程中透水混凝土设计强度为25 MPa,透水系数≥8 mm/s。本工程实际生产中运输距离为1.5 h,温度为30℃,全程采用混凝土搅拌罐车运输。根据工程要求及运输实际,本项目在配制透水混凝土专用外加剂时适当提高了缓凝组分的量,并且在出机坍落度适当增加,控制为(200±10)mm,倒筒时间控制为(5±1)s。出罐车时坍落度测试为(170±10)mm,坍落度为(8+1)s。最终透水混凝土强度为26.5 MPa,透水系数为8.3 mm/s。图7为工程中罐车卸料情况;图8为透水混凝土浇筑完成后情况。

图7 工程中罐车卸料情况

图8 透水混凝土浇筑完成后情况

5 结 论

1)罐车运输型预拌透水混凝土工作性能评价标准定为:坍落度控制在170~200 mm,且倒坍时间控制在4~7 s;罐车运输型预拌透水混凝土出机状态为:浆体包裹骨料、不流浆,用手握时颗粒之间不粘结。

2)罐车运输型预拌透水混凝土专用外加剂主要构成为减水剂+胶粉+增稠剂+缓凝剂+憎水剂,该外加剂加入能解决透水混凝土罐车运输问题。

3)生产控制阶段关键点为透水混凝土投料搅拌顺序及时间点控制、透水混凝土工作性能的控制、下料过程的速度控制及运输过程中装载量及运输时间的控制。在做好以上控制的条件下,罐车运输型透水混凝土生产可以规模化。

[ID:010330]