轨道交通产品通用快速设计平台构建方法研究

2020-10-30任坤华

任坤华

(中车工业研究院有限公司 北京 100160)

产品平台设计作为一种现代快速设计方法,在缩短产品设计与试制周期、提高产品质量、降低成本等诸多方面有很大的优越性,可以快速、经济地设计出满足用户个性化需求、具有市场竞争力的优质产品,已经成为产品设计广泛使用的技术。我国轨道交通产品种类繁多,数量巨大,但缺乏统一的产品平台,导致目前现有产品模块化程度不高,没有共用的标准模块,结构形式多样,研制周期长,快速适应市场能力不强,售后服务队伍庞大。

基于以上问题,下文探讨了一种轨道交通产品通用快速设计产品平台构建方法。在产品设计过程中,通过模块化、标准化的产品平台规范地导入设计数据,逐步实现数据的标准统一,最终实现产品的标准化、模块化,实现轨道交通产品的快速开发,缩短研制周期,提高产品质量,降低运维成本。

如图1 所示, 以现有相关用户需求文件为基础, 首先通过应用需求分析与产品平台规划得出企业应用产品平台的具体情况及平台的顶层规划; 其次通过对产品各组成部件进行模块化的结构设计实现了实物产品与信息系统的有效关联; 最后在模块化结构的基础上建立相应的配置规则, 实现需求参数的可传递性, 建立需求参数与产品模块的完整映射关系, 从而实现由客户需求到产品配置的快速设计过程。

图1 产品平台构建总体思路

1 应用需求分析与产品平台规划

1.1 应用需求分析

分析轨道交通产品通用快速设计产品平台在各企业中的应用场景,产品开发人员使用场景如图2所示,其流程描述如下:

(1)产品开发人员首先将用户需求导入到产品平台中。

(2)产品平台会根据用户需求项点自动匹配相关模块并给出相近的典型配置案例。

(3)由产品开发人员确认产品平台给出典型配置案例是否满足相关要求。若满足则执行(8),不满足则执行(4)。

(4)产品平台给出不满足项点模块的推荐选项。设计人员根据推荐选项可选择执行(5)和(6)的操作。

(5)推荐模块完全不匹配,则由设计人员替换差异模块。

(6)推荐模块需要进行局部修改,则由设计人员通过产品平台调用相关软件在本地计算机修改,修改后可直接上传至数据库中形成新的实例。

(7)设计人员对模型进行相关操作完成后会将新的配置入库生成新的配置案例。

(8)生成电子配置清单,并通过电子配置清单驱动三维软件生成三维装配模型。

图2 产品开发人员应用场景

1.2 总体规划

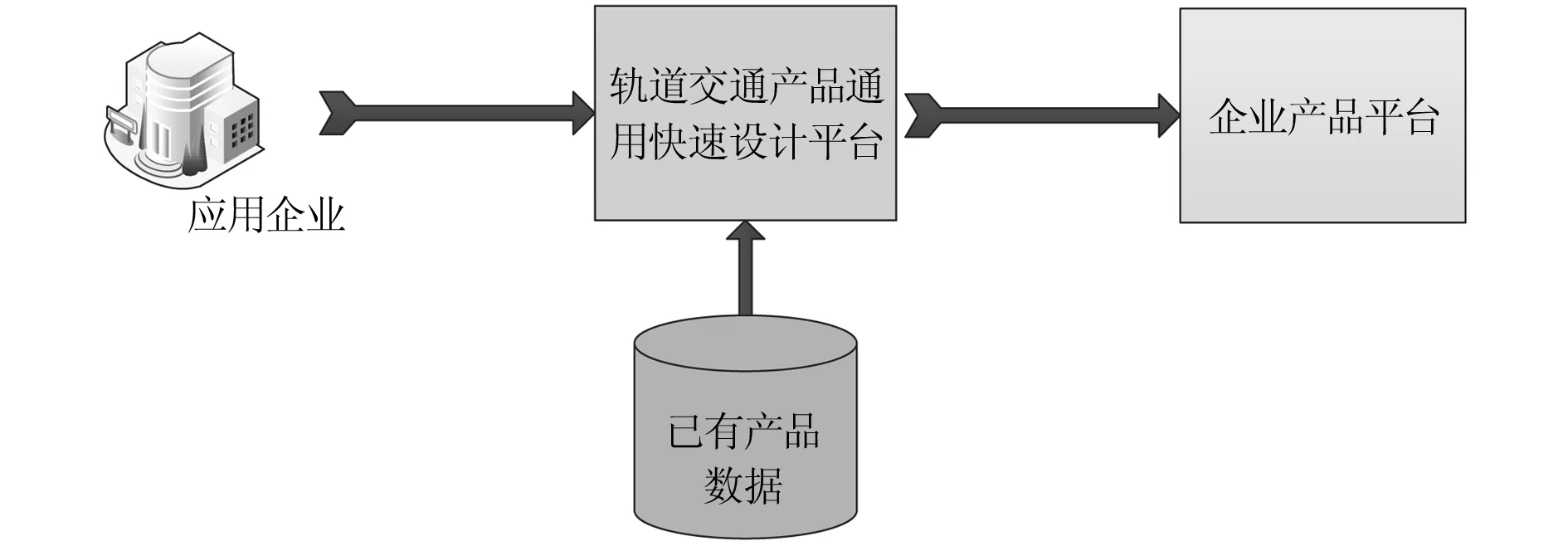

由上述应用需求分析可知,产品平台的应用需要依托于企业的实际使用情况。为解决企业间设计差异性问题,轨道交通产品通用快速设计平台需要拥有可配置的特性,如图3所示,应用企业在设计过程中逐步将各自企业已有的产品数据导入到轨道交通产品通用快速设计产品平台中,从而形成企业自有的产品设计平台。

图3 总体规划

2 模块化结构设计

在数组、堆栈、队列、链表、树、图等常用的数据结构中,产品自顶向下的结构划分方式与树结构最为类似,而树结构的叶子节点所对应的即为模块。模块是产品或系统的组成部分,由元件和零部件组合而成,其应具有以下特点:(1)具有确定的功能;(2)具有能组合成系统的标准接口;(3)具有相似的设计、制造及运维过程;(4)是可组合成系统的独立单元;(5)是一种标准的可互换单元。综上所述,对现有产品进行基于结构树的模块划分,即可实现实物产品与信息系统的有效关联,具体划分过程详见如下论述[1]。

2.1 模块化结构树构建

模块化结构树是以已有类产品的设计BOM 为输入,通过分析零部件之间的功能、结构以及物理等相关性,采用相关智能算法如基于遗传算法的零部件聚类分析等,最终获得一个优化的模块化结构树。模块化结构树示例如图4所示。

图4 模块化结构树示例图

2.2 关键模块识别

关键模块是组成一个产品不可缺少的核心模块,体现了产品的关键技术,决定着产品的本质功能和性能。以模块化结构树为输入,逐层逐级地选择待分析模块并综合考虑其与功能(如:牵引、导向)、性能(如:安全性、稳定性)、成本(如:设计成本、运维成本)以及时间(如:制造时间、运维时间)等的相关性,计算模块的重要度,从而识别出关键模块。

2.3 模块类型识别

模块类型识别是在关键模块识别以后,综合考虑模块的变异指数和通用度,确定模块的3种类型:基本模块、可配置模块以及个性模块。其中模块变异指数是关键模块受需求影响发生变型的可能性;模块的通用度是评估该模块在其产品族中所被n种产品采用的比重,主要表现为:(1)模块的总用量,也称为深度指数;(2)使用模块的产品数,也称为广度指数。

3 配置规则构建

在产品模块化结构设计完成后,制定相应的配置规则可实现由需求驱动的自顶向下的产品快速配置设计[2]。配置规则需实现基于产品模块化结构树的模型选配及位置定位,通过需求与模块实例之间的映射关系构建选配规则,通过坐标变换构建定位规则。

3.1 模型选配

在确定相应模块化结构树的基础上,每个节点的数据结构如图5所示,每个模块化节点的基本数据包含输入参数、对应模型和输出参数等信息。由此自上而下逐级迭代,上一层节点的输出参数与下一层节点的输出参数一一对应,最终形成自顶向下的参数映射链条。每个模块的输入参数和输出参数有多种对应关系,如节点1(转向架)为输入与输出参数一一对应,而节点3(轮对)即对参数进行了相关换算得出输出参数4。

图5 映射关系示意图

3.2 模型定位

由需求信息确定结构树各节点所对应的模型后,还需要确定各模型的位置信息,驱动三维软件进行模型装配,最终形成完整的产品三维设计模型[3]。每个节点的数据结构如图6所示,每个模块化节点的基本数据都包含对应模型、模型基准点、与上一层级基准点相对位置等信息。由此自下而上逐级变换,每个模块最终可确定自身在总装配模型中的位置信息。

图6 坐标变换示意图

4 实现效果

依据上述方法理论指导建立通用的轨道交通产品快速设计平台,具体搭建过程不再赘述,下面以一组轮对的选配为例演示平台呈现效果,经需求采集后可自动实现参数映射匹配出合适的产品模块(见图7),最后由选配出的产品模块自动装配出三维装配体模型(见图8)。

图7 参数映射功能演示

图8 自动装配效果演示

5 结束语

现有产品平台多以参数驱动为核心,通过设置相关技术需求参数,逐步导出各部件的设计参数,再以参数驱动各部件逐步形成相关轨道交通产品设计文件。但该方法所建立的平台实用性欠佳,每次设计产品均需按软件预设的设计步骤逐步完成,过于依赖设计流程的设置,针对只需修改少量模型的情况灵活度不足;同时导致模型的修改工作较繁琐,参数驱动对模型的限制条件较多,容易引起数据混乱。上文在总结了已有产品平台设计经验的基础上,提出了一种基于产品结构树关系映射及坐标变换的平台构建方法,该方法所构建的产品平台不依赖于设计流程,平台可配置程度高,适宜国内复杂多样的轨道交通产品快速设计需求。