不锈钢装配件激光焊接裂纹的失效研究与改善

2020-10-30孙亚栋张占信朱小宇曹广宇黄乙天

孙亚栋 张占信 朱小宇 曹广宇 黄乙天

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

不锈钢壳体作为增压器的主要组成部分,通常需要经过铸造、机加工、装配等主要工序加工而成,其中装配工序又分为气密性检测、压装、焊接等。涡轮壳组件中的旁通阀及摇臂即通过焊接工艺连接起来,作为增压器旁通阀执行机构的一部分,用于控制废气阀的开启与关闭,焊接性能的好坏直接决定了增压器的安全运行工况和使用性能。下文着重分析导致焊接裂纹产生的关键影响因素并制定相应改善措施,有效解决耐热不锈钢的激光焊接裂纹问题。

1 焊接裂纹失效模式研究

1.1 现状描述

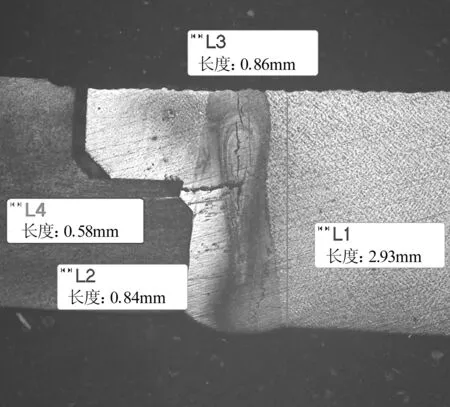

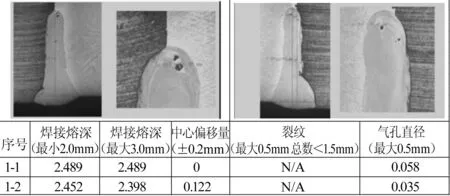

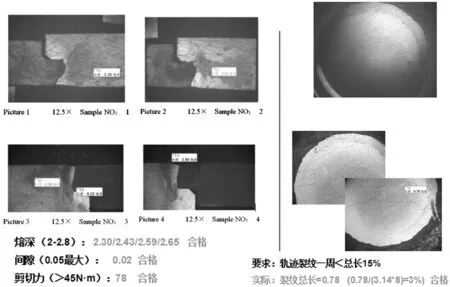

图1所示为增压器需焊接的配件模型,配件1(旁通阀组件)和配件3(摇臂组件)通过配件2(轴套)的配合与增压器壳体实现装配连接,圈内配件1阀杆与配件3摇臂孔配合部位为待焊接区域,要求激光焊接工艺,焊接后熔深2~2.8 mm,焊接后配件可承载大于45 N·m的剪切力,焊接后不允许有裂纹缺陷。图2所示为常规焊接工艺焊接截面剖切金相图,焊接后裂纹明显,性能不达标,焊接工艺亟待优化。

图1 增压器需焊接配件模型

图2 焊接金相照片

1.2 原因分析

1.2.1配件材质分析

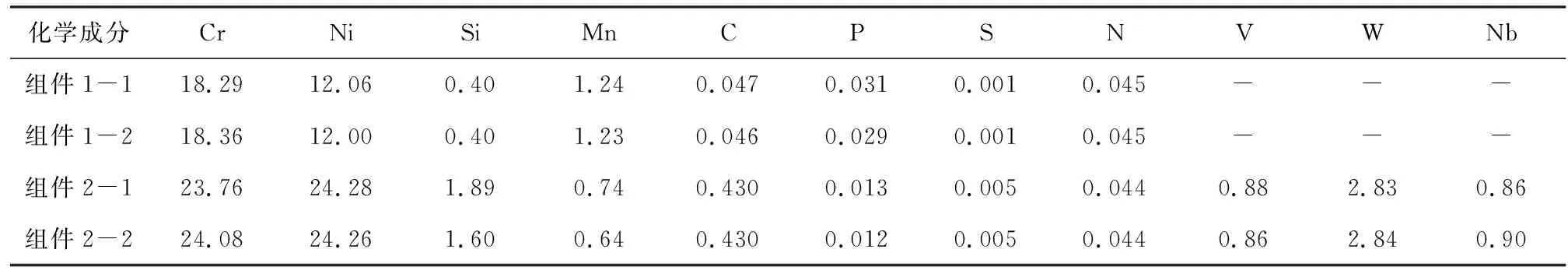

为分析裂纹产生的根本原因,先从配件材质及可焊性着手,对两种配件焊接区域取材进行原子吸收光谱分析,具体成分如表1所示。

表1 母材化学成分分析表 /%

母材中镍的高含量容易使得不锈钢配件焊接时产生高温裂纹,数据显示两种配件镍含量均偏高,且配件2镍含量明显高于配件1,从焊缝形成过程来看,应在满足熔深要求的前提下尽可能减少焊接熔深。此外,当在热影响区中的晶界上有铬的碳化物时会极易产生贫铬层,而贫铬层的出现将会在使用过程中易产生晶间腐蚀,故碳当量指标对此类材质的可焊性起到了举足轻重的作用,一般为避免问题发生,应采用低碳(小于0.03%)的牌号[1-2]。而对比目前焊接的两种配件材质的成分可知,材料本身可焊性较差,需要从焊接工艺等多方面着手尽量避免裂纹的产生。

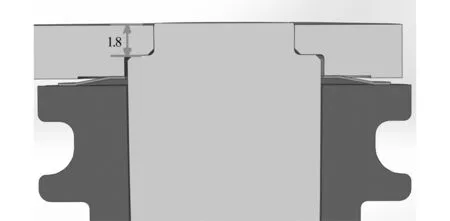

1.2.2配件结构分析

图3为焊接配件剖视图,两种配件交接处为C1倒角与R1圆角的配合,此处因配件1焊接熔融区域厚度为1.8 mm,若要满足2~2.8 mm的焊接熔深要求,焊缝至少由三部分组成。一是焊缝起始端两种母材熔合区,此处裂纹主要产生在起弧和收弧因二次焊接的重叠区域;二是两种配件交接处,此处为C1倒角与R1圆角的配合,沿阀杆周向的空腔极易产生横向拉伸裂纹;三是镍当量极高的配件2的单独熔融区域,此处裂纹多为平行于焊缝的直线,高温裂纹从表面向内部扩展。

图3 焊接配件剖视图

2 焊接工艺参数对裂纹倾向的影响

为验证不同焊接工艺对裂纹改善的影响,针对该款涡轮壳组件设计并实施了专项焊接裂纹改善工艺试验。试验设备采用图4所示的多工位自动化激光焊接设备,激光头选用德国通快IPG2000W激光器,光纤芯径50 μm,准直100 mm,焦距255 mm。焊接工装为图5所示的专用伺服焊接工装,可以保证零件重复定位精度不大于0.02 mm。母材化学成分检验所用设备为德国进口Spectro TEST光谱仪,焊接前对两种配件母材进行成分分析,确保材质符合对应材质标准。焊接完毕后,分别对焊接外观、焊接间隙、焊接角度、焊缝纵向十字剖切金相检验、焊缝横向剖切金相检验、焊接扭力检验等各个性能指标进行观察测量,以验证试验的有效性。

图4 多工位自动激光焊接设备

图5 专用伺服焊接工装

2.1 功率密度和焊接速度对焊接质量的影响

功率密度和焊接速度是影响焊接熔深和裂纹产生的2个最关键因素,因其二者参数将直接影响焊接热输入,进而影响母材晶间液化的时间和程度。热输入越高,容易使过热区晶粒粗大,增大偏析程度和焊接应力,液化裂纹倾向越大。

为验证两参数对本零件的影响程度,设计对比试验,工艺参数如表2所示。

表2 功率密度和焊接速度工艺试验参数表

结果显示,深熔焊时,功率密度必须大于临界功率密度时,才能引起小孔效应形成良好的熔融焊接,对一定的光斑直径,在其他条件不变的情况下,焊接熔深h随着激光功率的增大而增加。若要达到本产品性能要求,在离焦量固定的情况下,要求焊接功率至少大于1 000 W。在激光功率一定的情况下,提高焊接速度,热输入能量密度值下降,焊接熔深、熔宽和深度比均呈下降趋势;适当减小焊接速度可以加大熔深,且对焊接质量有较大改善。但结合产品焊接外观及焊缝宽度可知,若焊接速度过低,熔深反而不会增加,熔宽增加,原因是激光焊接时维持小孔存在的主要动力是金属蒸汽的反冲力,在焊接速度过低时,随着热输入的增加,熔化金属增多,金属汽化所产生的反冲压力不足以维持小孔的存在,小孔崩溃进而导致焊接过程蜕变成为传热型焊接[3]。

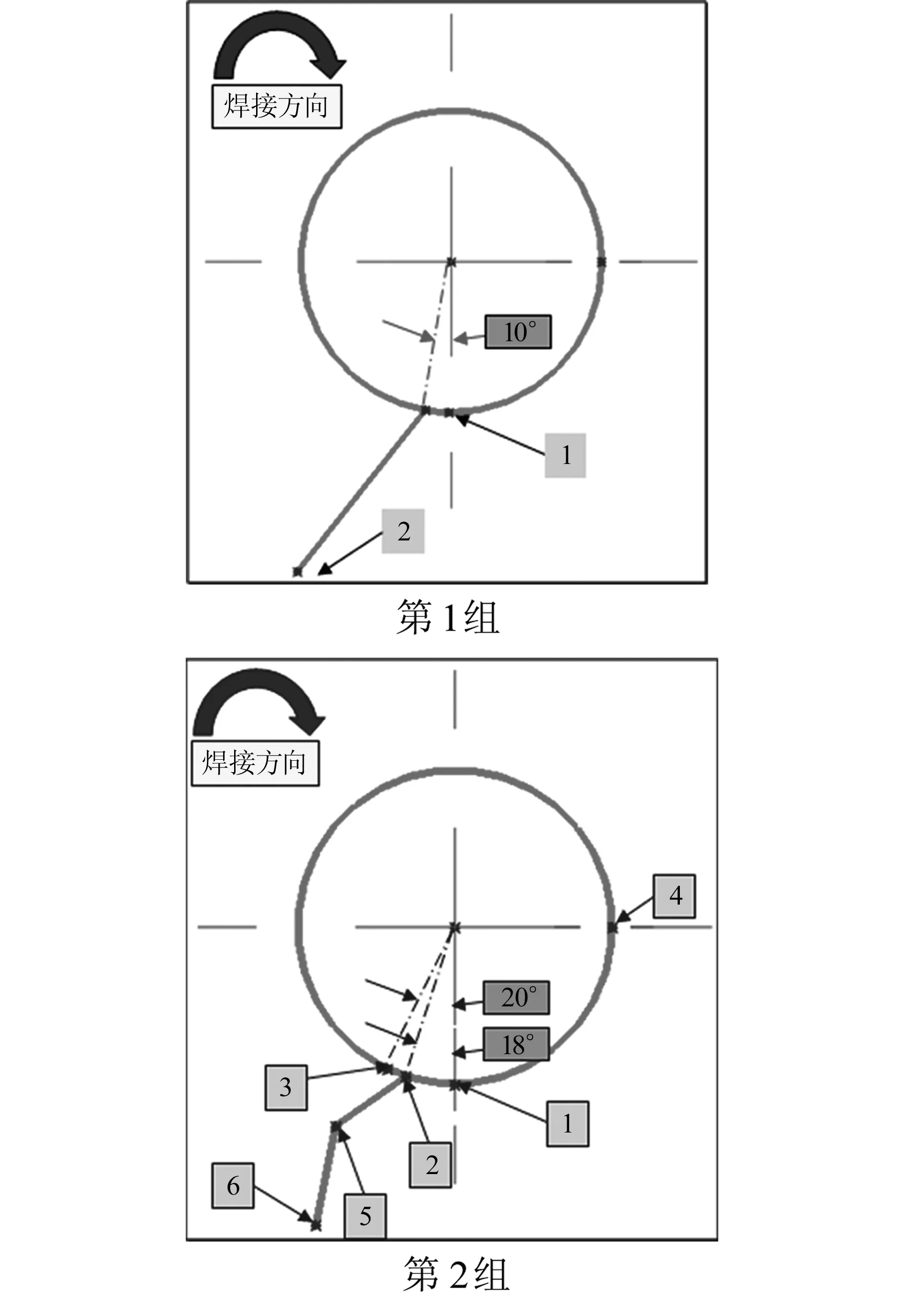

2.2 焊接路径对焊接质量的影响

焊接路径与热输入参数的配合是影响激光焊接工艺的另一大关键因素。针对本产品的结构特征及裂纹产生形貌,设计图6两组不同焊接路径的对比试验。其中,第1组为原始焊接路径:如左图特征轮廓,焊接过程为过点1顺时针至点2,功率保持100%;第2组为优化设计后的焊接路径:如右图轮廓,分段焊接,增加起收弧控制,有效控制焊接热输入,具体参数及方法如下:

(1)起弧:点1至20°点3(功率20%提升到100%);

(2)焊接:过点4至点1(功率保持100%);

(3)收弧1:至点2(功率下降到80%);

(4)焊接:至点5(功率保持80%);

(5)收弧2:至点6(焊接功率下降到60%)。

关于焊接结果,纵向剖切金相显示焊接熔深满足要求(见图7),仅有部分区域出现焊接裂纹,裂纹长度符合质量要求。通过本组对比试验,可依据当前耐热钢材质特点,为当前焊接工艺制定基本原则:

(1)最优的焊接激光路径,控制裂纹不出现在焊接接头圆周区域;

(2)为有效控制热输入,保证焊接熔深的前提下,需不断变化焊接功率输入;

(3)不断变化的功率输入要求匹配不断变化的焊接速度,以满足熔深均匀要求;

(4)需依据摇臂不同形状及尺寸,调整起点、结束点位置。

图6 激光焊接轨迹图

图7 第2组焊接路径金相图

2.3 焊接一致性对焊接质量的影响

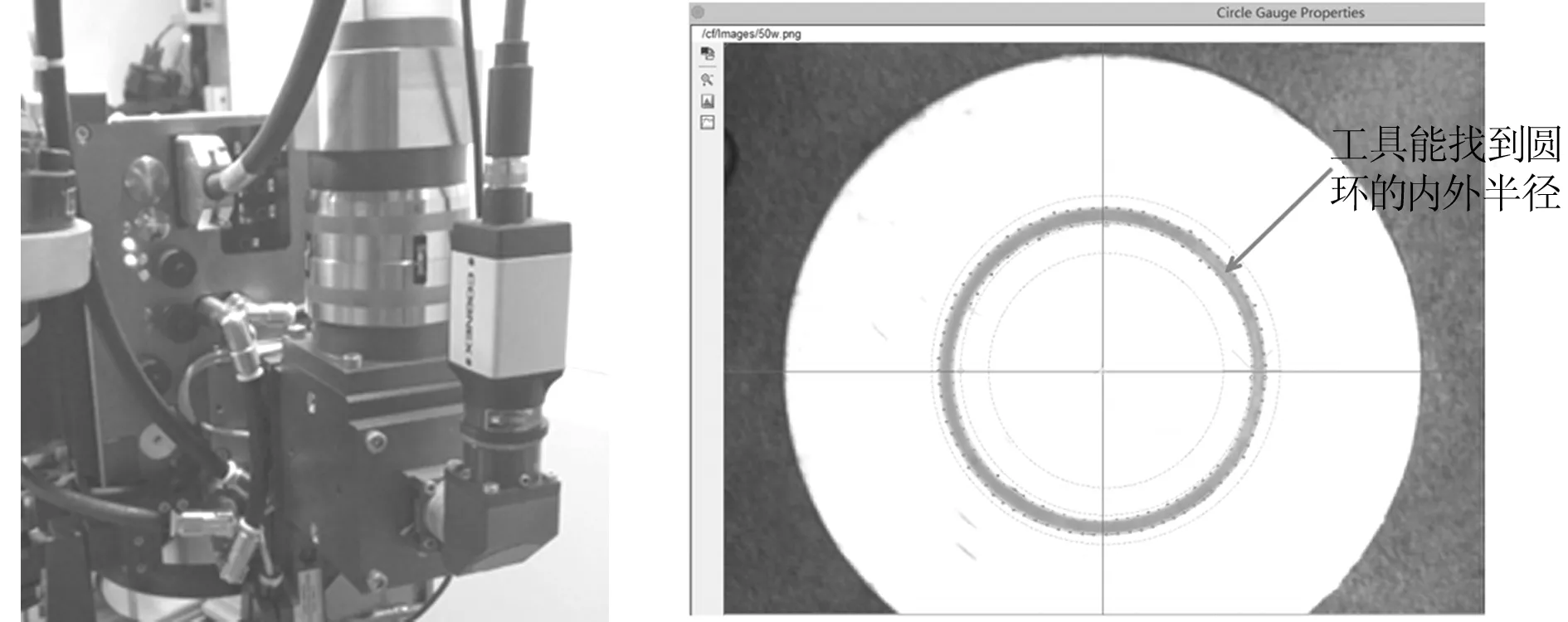

为保证批量生产焊接工艺以及焊接质量的稳定,除了对零件定位尺寸、焊接工装重复装夹一致性等硬件上有较严苛的要求,本次试验对焊接设备和工况做了充分优化,通过图8所示的照相系统+PFO振镜头,焊接前对焊接轨迹做出分析跟踪。由于工件为平面曲线焊缝,可以通过在2个圆环中间进行激光焊接来实现。CCD部分可以检测到圆环中间的轨迹。焊接每个工件前,机床先按原先设定的运动轨迹粗定位到工件上方,CCD找到圆心坐标和圆弧半径后,通过总线通讯方式传输给PA系统,PA系统根据实测的圆心坐标和半径进行修正和焊接,从而保证整个焊接精度。±0.02 mm的检测系统精度保证了批量生产过程时的稳定性,避免因零件错位、焊偏等外界输入工况的异常导致焊接不均匀、裂纹等缺陷。

图8 PFO轨迹跟踪系统

2.4 其他工艺参数对裂纹产生及扩展的影响

小配件表面清洁度也是影响焊接裂纹的重要因素之一,其他装配工序产生的配件表面油污、杂质等在受热过程中挥发、残留导致焊接熔融区域产生气孔、裂纹等缺陷,因此在激光焊接工序前增加小配件超声波清洗和烘干工序,尽可能减少清洁度对焊接不良的影响。同时,保护气体,一方面可以保护熔池和接头的高温区域,使焊缝金属不受有害气体的侵蚀,防止氧化污染,减少裂纹倾向,提高接头质量;另一方面可以维持激光束的稳定传输,避免因金属蒸汽和等离子体的存在而使得光束产生膨胀和散射,减弱等离子对激光的屏蔽作用。故同时对焊接工艺做了优化,增加了高纯氮气作为焊接保护气,工艺试验时保护气流量为10 L/min,不论是焊接外观还是金相质量均有较高提升。

此外,离焦量也是影响激光焊接的一项重要因素。它是指工件偏离焦平面的距离,焦点位于工件上方为正离焦,反之为负。离焦位置直接影响焊接时的小孔效应。离焦量很大时,熔深很小,属于热导焊,在离焦量减小到某一个值后,熔深发生跳跃性增加,此处熔深随焦距的微小波动变化较大不易控制。

本次焊接试验在焦距恒定的情况下通过对其他参数的调整已经获得较优的焊接结果,故未对离焦量进行调整,后续如遇更复杂焊接工况时可考虑将该因子作为焊接参数的调整指标之一。

通过调整焊接工艺参数,得出本产品在该焊接工况下的最优焊接工艺参数为:功率密度1 000 W,焊接速度16 mm/s,焊接路径为插补路径2,保护气体选用高纯氮气,气体流量为10 L/min,离焦量为零,配件清洁度小于300 μm。本结构耐热不锈钢的激光焊接裂纹问题得以有效改善,改善后焊接纵切、横切金相图如图9所示。

图9 改善后焊接纵切、横切金相图

3 总结

(1)基于对该款耐热不锈钢涡轮壳配件的初始焊接裂纹微观形态的分析,结合其材质成分和零件结构,分析了裂纹倾向的主要原因为焊接工艺与待焊零件性能不匹配。

(2)通过优化焊接功率密度、焊接速度、焊接路径及轨迹、焊接工况等方法,有效控制了激光焊接裂纹的产生,找到了该产品该工况下的最优焊接工艺参数,即功率密度P=1 000 W,焊接速度V=16 mm/s,焊接路径采用插补路径2,保护气体为N2,气体流量为10 L/min,离焦量为零,配件清洁度dmax=300 μm。

(3)总结出了适用于耐热铸造不锈钢的最佳焊接工艺,提高了类似产品激光焊接稳定性,焊接熔深过程能力CPK>1.67,为后续类似产品开发提供了有效经验数据及工艺技术支撑。