时速160 km“复兴号”动车组控制车车体总成工艺浅谈

2020-10-30谢绍兴辛志斌范钦磊王善俊闫学良

谢绍兴 辛志斌 范钦磊 王善俊 闫学良

(中车南京浦镇车辆有限公司技术工程部 江苏 南京 210031)

时速160 km动力集中电动车组属于全新的重大研制项目,是普速铁路提档升级的重要支撑装备,属于“复兴号”系列,其研制输出是快速化铁路运输市场需求的必然趋势,该动力集中电动车组分为短编组和长编组2种类型,其中:短编组含控制车、普通座车、普通座车播音车、餐座合造车(餐吧式),长编组含普通座车、普通卧车、包间卧车、餐座合造车(厨房式)。8种车型中,控制车车体制造难度最大,以下将针对该车型的车体结构及组装焊接工艺进行分析。

1 控制车车体介绍

车体钢结构主要材质为镍铬系耐候钢,另外还有部分普通碳素钢、不锈钢,结构采用筒形整体承载结构, 主要由底架、侧墙、车顶、端墙、司机室结构等组成,主要焊接方式为熔化极活性气体保护电弧焊(MAG),焊缝接头包含T型接头、板对接等。车体采用模块化和轻量化设计、制造,各模块间通过焊接连接成一个整体。控制车车体外轮廓如图1所示。

图1 控制车车体外轮廓

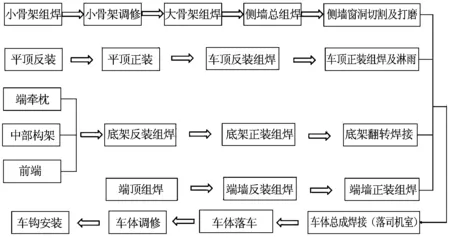

控制车车体总成组焊工艺主要是将底架、侧墙、端墙、车顶、司机室钢骨架、排障器及司机室裙板七大部件组装焊接成一体后,通过调修保证尺寸及外观质量,工艺流程如图2所示。

图2 控制车车体组焊工艺流程

2 大部件的主要结构及制造工艺特点概述

(1)底架钢结构。主要由前端、(司机室)边梁、端牵枕、横梁、中部构架、地板及配件等组成,相互之间通过焊接连为一体;底架钢结构组焊工艺分为液压正装(零件散装为整体框架)、简易正装(地板铺装及反面焊缝焊接)及翻转(实现焊缝处于平焊或横焊位置)三道工序;与车体总成组焊接口中,关键要素为二位端司机室周边,主要关联部位为底架前端组成、(司机室)边梁及枕梁。

(2)侧墙钢结构。主要由4个中部骨架、2个端部骨架、墙板、上边梁及门框等零部件组成,骨架由乙型立柱和纵梁组成,梁柱之间通过焊接联接成一个整体框架,墙板和梁柱之间采用塞焊连接。侧墙上下边缘100 mm范围内设置纵向梁,增加墙板的刚度,窗上、窗下及窗间设置纵向梁,提高墙板的稳定性;梁柱采用乙型断面,提高侧墙下口的耐腐蚀性能;先通过小骨架组装工装对6个小骨架组焊、再进行调修,然后将小骨架在大骨架反装胎位组焊成大骨架,再通过专用吊具吊运至侧墙涨拉胎进行侧墙板、骨架、门框、配件整体组装,然后打磨配切形成侧墙钢结构。

(3)车顶钢结构。由侧顶板模块、弯梁、纵梁、中顶板、平顶等组成,弯梁与中顶板采用段焊连接,与侧顶板采用塞焊或段焊,侧顶模块由侧顶板、边梁、小弯梁及纵梁组成。弯梁与侧墙立柱按断面匹配理念设计,提高车体的强度和抗扭转性能;车顶边梁采用4 mm C型辊弯件;车顶弯梁采用帽型断面,板厚为2 mm;侧顶板为2 mm辊弯成型件,中顶板采用2 mm的薄板拼接;车顶平顶或圆顶设置活盖,方便整体卫生间等大设备吊入车内;车顶端部为安装空调设置平顶。平顶向两侧设置斜度,方便排水,提高车顶的防腐性能。先通过平顶、中部端顶及侧顶模块的独立组焊后,至车顶反装胎与中顶板及大弯梁等组成,再通过专用吊具翻转后吊运至车顶正装胎对中顶板、侧顶板等相邻正面焊缝进行焊接。与车体总成组焊接口中,难度最大的为圆顶板与司机室钢骨架弯梁的圆弧过渡。

(4)端墙钢结构。由风挡框、乙型立柱纵梁、墙板、端角柱和端顶等组成,梁柱之间采用焊接,端墙板和梁柱主要采用塞焊。风挡框采用箱形断面;端顶弯梁为角型拉弯件,与车顶板和端墙板连接处刨槽,顶板和墙板与之搭接焊,焊后磨平,提高车体外观的美观性;先通过风挡框及端顶的独立组焊调形后,至端墙组焊胎与梁柱及墙板等组焊。

(5)司机室钢骨架。主要由司机室内端墙、司机室骨架、司机室蒙皮等整体组焊而成。司机室骨架采用高强度钢,满足司机室端部压缩的要求;司机室整体结构采用流线型设计;司机室设置弯梁及上边梁满足强度及玻璃钢罩安装要求;与车体总成组焊接口中,关键要素为司机室高度、长度、圆弧及下口直线度。

3 车体总成、调修工艺浅谈及难点分析

车体总成主要是将底架钢结构、侧墙钢结构、车顶钢结构、端墙钢结构及司机室钢骨架五大部件通过专用工装组装、焊接成一体,形成车体钢结构框架,再进行火焰调修。五大部件组焊完成后,分别利用专用吊具转运至车体总成胎,找平底架两端枕外高低水平,车中至枕中均布起挠度,最高点为车中10 mm,依次组装一位端端墙、侧墙及门框,同步开展二位端司机室钢骨架及裙板等部件尺寸调整,主要难点有司机室钢骨架定位、与底架前端的接口配合、裙板组装精度等。

3.1 司机室钢骨架定位

3.1.1主要控制项点

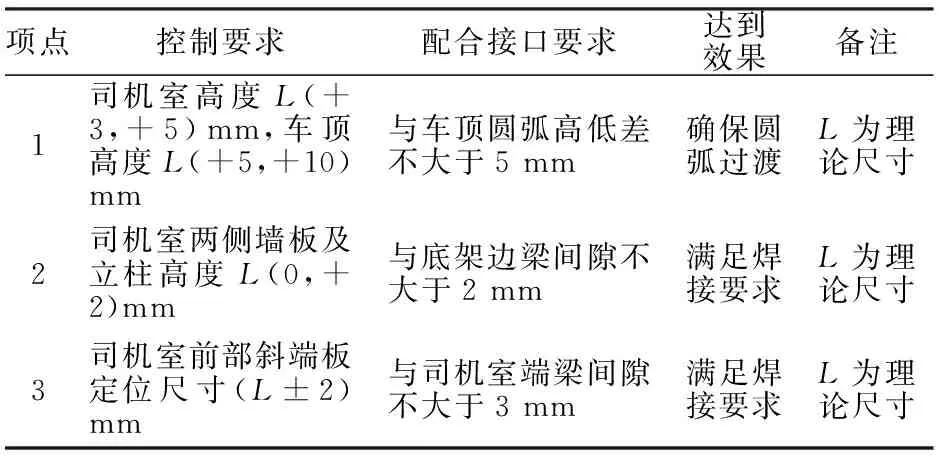

主要控制项点与配合接口要求如表1所示。

3.1.2问题统计及解决措施

经连续10辆车的统计发现上述3条控制项点都有发生,且存在同时发生的现象(见表1)。

表1 司机室钢骨架控制项点

项点1中的司机室钢骨架与车顶圆弧高低超差的有3辆车,最大超差数值达到10 mm,原因为司机室高度尺寸小于公差值以及接口处车顶圆弧高度偏大,现场车辆通过调修两接口至圆滑过渡,源头解决措施为控制司机室高度,即修正影响司机室高度的隔墙组焊工装,增加高度定位止挡,调整隔墙处零件长度下料尺寸,按正公差放量,保证司机室高度为合理的正公差值;同时接口处的圆顶弧度在脱离工装时,增加横向工艺撑,以保证弧度。

项点2中的司机室钢骨架两侧墙板与底架边梁间隙超差的有3辆车,最大超差数值达到8 mm,原因为司机室两侧墙板及立柱高度超差,现场车辆通过接口处增加同材质垫板内外满焊过渡,源头解决措施为调整两侧墙板及立柱下料尺寸,确保与隔墙立柱下口平齐或脱出1~2 mm;修正司机室总成工装,保证预留出两侧墙板与立柱的高度空间。

项点3中的司机室钢骨架前部斜端板与底架前端接口处间隙超差的有2辆车,最大超差数值达到15 mm,原因为前部斜端板定位尺寸超差,现场车辆通过下移接口处斜端板连接角铁,源头解决措施为修正司机室总成工装,增加前端倾斜斜面仿形定位插板,保证前部斜端板定位角度和尺寸。

3.2 司机室裙板组装

3.2.1主要控制项点

须保证排障器、开闭罩等接口符合要求,如上下、左右安装眼孔,与排障器圆弧圆滑过渡,与前端边梁接口圆滑过渡等。主要控制项点与配合接口要求如表2所示。

表2 司机室裙板控制项点

3.2.2问题统计及解决措施

经连续10辆车的统计发现上述3条控制项点都有发生,且存在同时发生的现象。

项点1中的司机室裙板与排障器圆弧错口的有4辆车,最大超差数值达到6 mm,原因为司机室裙板弧度超差,现场车辆通过调修裙板下口翻边修正弧度,源头解决措施为修正裙板组焊工装,分段增加裙板仿形定位圆弧插块,保证裙板圆弧与仿形块密贴压紧后组装焊接。

项点2中的司机室裙板眼孔偏差的有2辆车,最大超差数值达到10 mm,原因为眼孔加工尺寸超差及弧度修正后的关联眼孔偏移,现场车辆对裙板两侧均布扩孔,源头解决措施为在确保弧度的前提下,利用激光下料制作裙板眼孔开孔样板。

项点3中的司机室裙板与前端边梁错口的有5辆车,最大超差数值达到5 mm,原因为裙板与前端边梁接口处直线度达6 mm,现场车辆对裙板急弯处开缺口、释放应力后调修直线度,源头解决措施为将裙板蒙皮及骨架立柱高度方向放长5~10 mm,蒙皮组焊后上平台检测直线度后整体修配。

3.3 难点分析

车体调修目的是应力释放及保证车辆的整体视觉效果,为达到车体侧墙板外观平面度不大于1 mm/m的要求,于侧墙板零件成型、侧墙小骨架组焊成型调修及大骨架成型调修开始控制,该过程尽量采用机械调修方法,如大面压力调形、局部反变形配合垫板锤击等,在零件及部件等基础工序平面度控制满足要求的前提下,对整车总成后进行火焰矫正,利用烤火板及具有基准平面的电磁铁对侧墙板进行内外吸附,控制烤火温度及时间,配合浇水激冷从而使侧墙板收紧,该火焰矫正方法又称电磁矫正,原理是闭合磁力开关后,矫正烤火板、侧墙板及电磁铁使其紧密吸附,通过点状火焰加热后冷却形成冷缩应力,从而达到矫正变形的目的。注意矫正墙板之前,须确保墙板上的梁柱平直。其中司机室钢骨架处直线段按此调修,非直线度须在部件成型时满足样板间隙要求。

4 结束语

根据时速160 km“复兴号”动车组控制车车体的结构特点,提出总成组焊的控制难点、频发问题及相应的解决措施,为新车型的制造解决了实际问题,于试制及小批量生产中逐步完善,实现了大批量产品的有序生产及节拍的稳定性。□