基于物联网的隧道智能监测系统

2020-10-30李云聪李云峰

李云聪,李云峰

(山西交通职业技术学院,山西太原 030031)

0 引言

受到技术因素、地质条件等因素的共同影响,我国物联网技术多应用在智能化交通方面,在工程监测方面的应用较少。基于物联网的隧道智能监测系统是一种以人员定位和智能管理为主的全新监测系统,将其应用到隧道工程监测中,可充分发挥物联网技术的优势,及时掌控隧道工程变化数据,为隧道工程设计和施工方提供真实有效的数据,以保证施工进度和安全要求。因此,开展基于物联网的隧道智能监测系统的探讨显得尤为必要。

1 物联网技术概述

物联网是信息产业的第三次浪潮,基础是RFID 系统,是计算机技术、互联网技术、通信技术、嵌入式和微电子技术发展到一定程度的主要产物。从狭义角度来看,物联网指的是用于连接物和物之间的网络系统。从广义角度来看,物联网可看作信息空间和物理空间的有效融合,实现了高效、安全的信息交互。物联网的实质是一种拥有感知、计算、通信能力的微型智能传感器,以其作为连接节点,形成的传感网络。

2 基于物联网隧道智能监测系统功能模块设计

基于物联网的隧道智能监测系统功能模块主要以隧道工程监测数据为核心,面向隧道监测点,并对每个监测点进行系统化管理。以隧道工程监测日常工作、性质、辅助管理决策为中心来组织数据和实现其相应的计算机数字化管理模式。此系统由多个子系统共同组成,包括:监测信息查询系统、监测预报警展示系统、监测数据分析决策系统、监测数据报表及图表生产系统、用户权限管理系统、文档资料管理系统、监测点及监测数据展示系统等。这些子系统,都有其独特的功能,每个子系统之间既相互独立,又相互联系。

每个子系统都有其独特的内部功能,并且在应用时各个业务逻辑又可分为若干个独立运行模块,每个模块都有与之相对应的功能。例如,基于物联网的隧道智能监测系统具有的功能包括:监测点布置、监测数据展示等。各项监测数据又可独立输入或者导出,经过系统自动检查,确认无误之后,再传输给数据库,便于查询和提取使用。总之,合理设计系统功能模块,可及时发现问题,制定预防措施,降低安全事故发生概率。

3 基于物联网的隧道智能监测系统的具体应用

3.1 工程概述

某隧道工程属于典型的分离式双洞隧道,其中左隧道的起讫桩号为ZK45+790~ZK47+645,总长度为1855 m,右隧道的起讫桩号为YK45+810~YK47+655,总长度为1845 m。总体规模较大,为降低研究难度,以ZK47+487 为研究背景,作为基于物联网的隧道智能监测系统监测断面,通过地质勘探表明,此监测断面围岩等级为Ⅴ级,主要有玄武岩和灰岩,其中玄武岩风化比较严重,为保证隧道工程施工质量,围岩喷层厚度为25 cm,二衬厚度为50 cm。适用于该系统监测的项目比较多,包括:锚杆轴力和围岩内部位移、围岩和初支护之间的接触压力、钢支撑的内力、二衬混凝土内力等[1]。

3.2 确定监测方案

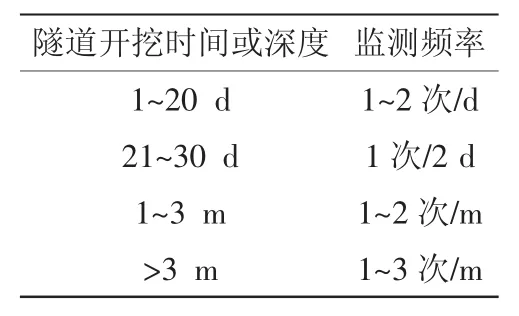

基于物联网的隧道智能监测系统应用过程比较复杂,但应用机理基本相同。为更加清楚直观展示系统应用方法,本文主要分析基于物联网的隧道智能监测系统在围岩和初支护之间的接触压力监测中的应用。具体监测方案:在开始监测之前,需要在围岩和支护之间,合理埋设各种传感器,并在指定位置布置MCU32 采集器,具体监测频率见表1。

为保证监测数据的精度,需要在每个断面上至少布置5 个监测点,并以压力盒上的数字进行编号。传感器布置效果对断面监测效果的影响非常大。为提升监测精度,保证监测到数据能够真实反映实际情况,传感器需要布置在围岩和初衬相交的界面上,便于围岩压力的精确量测。在埋设之前,需要详细记录每个压力及传感器上的初始频率,合理标记相应接头。确认达到要求之后,把压力盒接入MCU32 采集器中,同时把频率换算成相应的接触应力。

表1 智能监测系统监测频率

3.3 监测结果

通过应用基于物联网的隧道智能监测系统,可动态监测围岩压力变化情况,为隧道施工提供真实有效的数据参考和理论指导。当掌子面开挖结束之后,立即安装压力监测盒,并接触压力进行全方位动态化监测,获取真实有效的围岩压力沿着时间变化的数据。对这些数据进行全面分析,监测频率严格按照表1中规定执行。当本隧洞工程混凝土初期喷射结束之后,在混凝土尚未凝固之前,混凝土层的接触压力,随着围岩变形而变形[2]。因此,隧道智能监测系统监测到的接触压力为零,随着混凝土固化,形成了具有一定强度的支持层,可阻止围岩进一步变形。此阶段,围岩仍然处于应力释放阶段,可在混凝喷射层和围岩之间形成应力,随着时间推移,5 个监测点位置的应力进一步提升,最终进入围岩变形稳定阶段。

从隧道智能监测系统给出数据中可以看出,在量测断面中,不同位置围岩稳定性不同。其中08161 右拱腰位置,围岩和混凝土喷层之间的接触压力最小,最大值为8.2 kPa,不足10 kPa。可以看出,整个断面此位置最为稳定。

08164 左拱腰位置和混凝土喷射层之间的接触压力,在开挖8 d 之前,接触压力快速上升,到第8 天时达到最大值,达到152.4 kPa。然后开始逐步回落,到50 d 后接触压力值基本趋于稳定,接触压力在85 kPa 左右。

08181 左边墙在隧道开挖时,接触压力上升速度比较快,开挖到第6 天后,接触压力上升速度减慢,但也在增加,到18 d 后接触压力达到最大值,在56 kPa 左右。此后接触压力开始逐步下降,到120 d 后基本趋于稳定,稳定后接触压力保持在38 kPa 左右。

08117 右边强接触压力和时间变化情况和左边墙类似,开挖8 d 内,接触压力随着时间变化的幅度比较大,8 d 之后增长幅度有所降低,到60 d 后变化幅度趋于稳定,维持在88 kPa 左右。

08179 拱顶围岩和混凝土喷射层之间,接触压力随时间变化幅度最大。因此,拱顶所承受的压力应力也就最大,隧道开挖一直到18 d 之前,接触压力一直在增加,到18 d 后达到最大值,最大峰值应力548 kPa 左右。此后开始逐步降低,但接触压力数值仍然很大,趋于稳定所花费的时间比较长,直到100 d 之后,才基本趋于稳定,最终维持在180 kPa 左右。

分析接触压力和时间统计数据可知,隧道开挖之后,围岩和混凝土喷射层之间接触压力大致分为3 个阶段,一是刚开始开挖后到8~16 d,应力释放速度比较快,导致围岩和混凝土喷射层之间的接触压力快速上升;二是开挖之后8~16 d 到30 d 左右,混凝土强度逐步提升,虽然一定程度上减小了应力,但围岩和混凝土喷射层之间的接触压力仍然处于上升阶段,只是上升速度明显降低。甚至部分测点围岩和混凝土喷射层之间的接触压力已经没有大幅度变化,正处于平稳阶段或者慢速增长阶段;三是开挖持续30 d 之后,隧道工程围岩和混凝土喷射层基本趋于稳定,并没有大幅度变化,此时围岩已经基本处于除拱顶围岩之外,其余部位的围岩已经基本趋于稳定状态。

3.4 对施工的指导作用

通过分析物联网隧道智能监测系统获得的数据,可知本工程拱顶处接触压力明显大于其余位置的接触压力。拱顶位置属于拉应力区,相比其他部位而言,更容易发生松弛、掉块等质量通病。并且在拱顶施工时,受到混凝土喷射施工工艺及施工工期的影响,容易发生混凝土喷射厚度不足问题,造成混凝土喷射之后存在较大空洞,影响施工进度和施工人员安全。因此在具体施工时,需要高度重视拱顶混凝土喷射情况,保证喷射厚度和密实度,在拱顶围岩较差位置,还要开展注浆处理,避免发生局部破坏。

4 结论

结合工程实例,探讨基于物联网的隧道智能监测系统的具体应用。分析结果表明,科学合理地应用智能监测系统,可为隧道工程施工提供必要的技术支持,提升施工效率,保证隧道工程施工任务能够高效、安全、有序完成。为隧洞工程智能化、信息化施工提供技术支持。此外,隧道工程施工时内部环境复杂多变,很多技术和机械设备受到制约,无法发挥出应有的作用和优势。采用基于物联网的隧道智能监测系统。即使在较差环境中,仍然可以保持良好的运行状态,促使各道工序顺利开展。