1450 mm 六辊单机架可逆轧机乳化液系统改进

2020-10-30侯方羊梁小田敖火平钟良伟王学文

侯方羊,梁小田,敖火平,钟良伟,王学文

(中冶南方(新余)冷轧新材料技术有限公司,江西新余 338001)

0 引言

中冶新材1450 mm 六辊单机架可逆轧机主要由开卷机、入出口卷取机、轧机本体、张力计辊、板型辊及乳化液系统等组成。乳化液系统主要由乳化液供给箱、供给泵组、回流泵、返回箱、脱盐水供给箱、脱盐水供给泵组以及轧机本体入出口乳化液冷却系统组成。乳化液系统主要作用是在带钢轧机过程中对辊系进行润滑和冷却,乳化液系统设备的稳定对生产顺行及产品质量有很大影响。自2015 年轧机投产以来,乳化液系统故障率高,存在的主要问题有回流泵吸空频率高、管道振动大引起管道开裂故障高及管道振动与管道支架之间磨损导致管壁磨薄渗漏、供给箱搅拌机减速机损坏更换难度大及劳动强度高、天气温度低时乳化液原油补给系统经常堵塞无法加油等。

1 乳化液系统改进前情况

1.1 返回箱回流泵

在带钢轧制过程中需要大量乳化液冷却润滑轧辊、冷却带钢,冷却润滑的乳化液通过收集槽流到返回箱。回流泵的作用是将返回箱的乳化液送到过滤平床过滤,之后乳化液通过平床下方的管路流回乳化液主箱,回流泵就是保障返回箱和主箱液位的动平衡,从而满足轧制带钢顺利进行。回流泵的启动和停止通过液位计的高低控制,启动和停止频率高,每次启动和停止都会导致管路抖动,经常导致管路开裂,泄漏乳化液;回流泵经常出现吸空现象,低液位信号未发出,导致泵长时间处于吸空状态工作,在该状态时由于压力流量不稳定引起管路振动,加剧管路和周围物体的摩擦,引起摩擦部位管路渗漏或其他部位开裂泄漏。

1.2 返回箱和供给箱液位计

乳化液返回箱和供给箱最开始设计使用的液位计都是翻板液位计。在生产过程中经常发现翻板液位计的指示值和实际液位值偏差较大,首先可能会引起供给箱加脱盐水过多,导致漫溢或者供给泵流量不足,导致轧制带钢过程中断带或爆辊等生产事故;其次可能引起回流泵无法正常启动,导致乳化液漫溢,或者返回箱回流泵无法停止,导致回流泵长期处于吸空运行状态,造成回流管路开裂泄漏等故障。

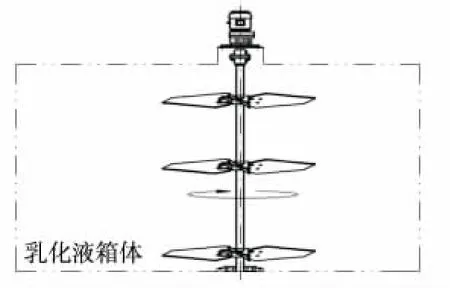

1.3 供给箱搅拌机

供给箱搅拌机的作用是将乳化液搅拌均匀,防止乳化液和水分离,造成乳化液浓度变化大,起不到应有的润滑冷却作用。该搅拌机属于落地式搅拌机(图1),搅拌机下方轴承固定在供给箱箱底,联轴器悬在供给箱里,距离箱体顶板200 cm。搅拌机的频发故障主要是高速齿及轴承损坏,轴承损坏后需要更换减速机。更换减速机时,搅拌机叶轮轴需要从箱底轴承内圈拉出,将搅拌机联轴器悬空高于乳化液箱上盖200 cm 左右,才能便于拆卸联轴器从而将减速机和叶轮分离。由于叶轮直径大于固定减速机底板箱盖孔的尺寸,因此该叶轮轴只能临时固定在箱体上方防护栏杆上,存在较大安全隐患。安装时也增加了工作难度,搅拌机叶轮轴需要装入乳化液供给箱箱体底板的轴承内径孔里,由于箱体里布满乳化液根本无法看到轴承内径孔,因此安装时完全靠运气和经验。

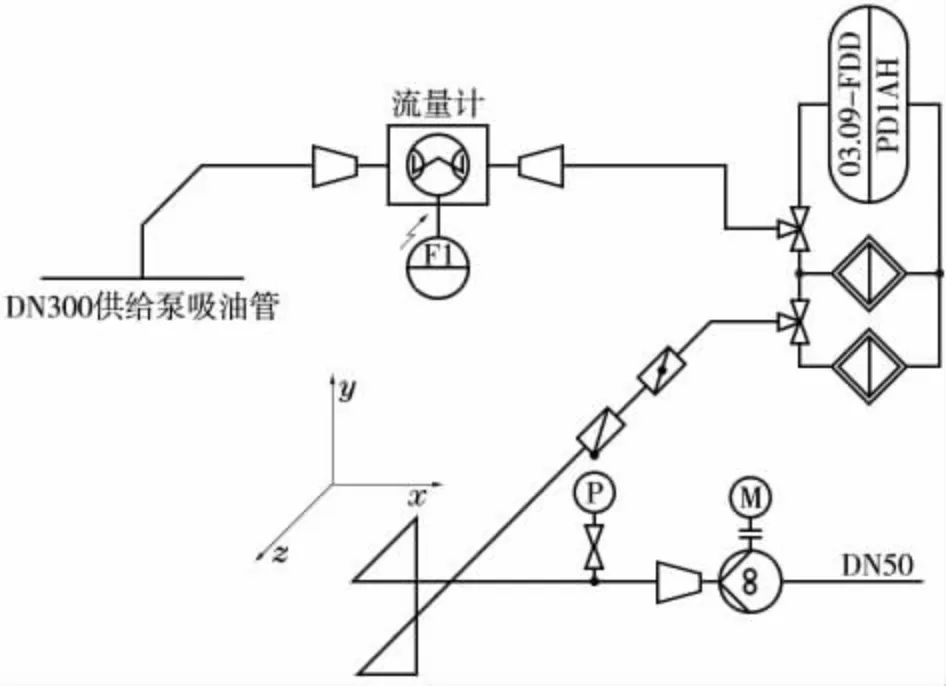

1.4 乳化液原油补给系统

原来配套的乳化液原油补给系统管路长、弯头多,管路上还有过滤器,每次补完乳化液原油后管道残留的原油多,如图2 所示。当环境温度过低时,这些残留在管道的原油就会结成团堵塞管路,下次补原油时泵出口压力很高,但是原油无法正常补入。需要先疏通管路后补油泵才能正常将原油补入供给泵吸油管道。由于管路长弯头又多,管路疏通每次至少2 h,工作量大,疏通都是临时接个蒸汽管,人工用蒸汽慢慢将凝结的乳化液消融,该方法耗时耗力又不安全。

图1 改进前搅拌机

图2 改进前乳化液原油补给系统

2 乳化液系统故障原因分析

2.1 返回箱回流泵故障

返回箱液位计最开始使用翻板式液位计,翻板式液位计通过设定的高低液位控制回流泵启动和停止。由于乳化液一个完整的循环周期短,泵启停频率高,在每次启停过程中都会产生水锤效应,管路振动频率高,日积月累容易导致管路开裂泄漏或者其他部位磨穿渗漏,以及管路支架脱焊掉落等,因此该种液位控制方式不适用回流泵控制。

回流泵经常吸空的原因主要有:①液位设置不合理,低液位设置过低;②翻板式液位计指示液位和实际液位严重不符,导致低液位信号一直未发出,泵无法停止。现场检查发现,这种现象主要是由于液位计里面的磁浮子被结团的乳化液粘住,无法正常工作。

2.2 返回箱和供给箱液位计故障

处理返回箱和供给箱翻板式液位计故障,发现几乎每次都是液位计里的磁浮子被结成团的乳化液粘住无法随着液位变化浮动,使用热水或热的乳化液清洗液位计就恢复正常。产生该故障的原因是液位计下方有一段液位不流动,天气温度过低时,下方的该处液体会结成团,当液位降到附近时浮子被粘住,无法正确指示真实液位。

2.3 供给箱搅拌机故障

供给箱搅拌机常出现的故障是搅拌机高速齿和轴承损坏,造成该故障的主要原因是减速机润滑不到位。减速机是立式的,润滑油液位低于1/2 时高速齿只有下方很少一部分浸在油里,因此整个齿面很难润滑到位,加剧高速齿磨损;高速齿上方的轴承润滑是靠高速齿轮转动将油甩至该轴承部位润滑,因此润滑油位低时该部位的轴承很难润滑到位,从而导致轴承损坏引起齿轮损坏。

2.4 乳化液原油补给系统故障

乳化液原油补给系统常出现的故障主要是乳化液结成团堵塞管路,原因是周围环境温度低;其次是泵出口管路长10 m、弯头有9 个、阀门2 个、还有过滤器(过滤精度20 μm),这些都会产生阻力使管道里残留大量乳化液,温度低时整个管路全堵塞,泵很难靠压力打通堵塞管路。

3 乳化液系统改进措施

根据多年乳化液设备维修经验,以及对乳化液设备运行控制原理了解,针对乳化液系统存在的问题采取以下改进措施。

(1)针对回流泵启动停止产生水锤效应,将回流泵控制改成变频控制,在低液位时低频运行,液位达到高液位时高频运行,根据运行情况合理设定低液位参数。

(2)针对翻板式液位计磁浮子经常被结成团乳化液粘住问题,将乳化液返回箱和供给箱液位计改成隔膜式液位计,优点是孔径大、不易堵塞、清洗方便。

(3)针对搅拌机安装拆卸问题,加长搅拌机叶轮轴,将联轴器安装位置延长至箱体上盖200 cm 处,方便搅拌机检修,降低维修安全风险和劳动强度。加强搅拌机运行期间点检,确保润滑油位处于1/2~2/3,保障高速齿及轴承润滑。改进后的安装形式见图3。

(4)针对乳化液原油补给系统存在的问题,将原来乳化液补给泵改至乳化液供给泵吸油管上(通常乳化液供给泵吸油管的温度有50~60 ℃),刚好利用该管路的温度给改进后的乳化液补给管路和泵本体保温,因而乳化液原油不会在泵本体内和管路内凝结堵塞管路。改进方法是将原来10 m 长的乳化液补给管路缩短至0.6 m,减少至1 个弯头、1 个蝶阀及1 个止回阀。改进后的管路布置见图4。

图3 改进后搅拌机

4 结束语

在乳化液系统实施上述措施一年多来,回流泵运行平稳,从未产生水锤效应,管路无振动,未发生管道开裂泄漏及磨穿渗漏故障。液位计液位指示准确可靠,返回箱和供给箱未出现漫溢、加水过多及回流泵吸空等故障。乳化液原油补给系统管路未出现堵塞,加油通常无阻,搅拌机安装方便,省时省力。

图4 改进后的管路布置