基于可编程控制器的畜禽舍气体采集系统设计

2020-10-30李鑫安谭鹤群艾正茂

李鑫安,谭鹤群,2,艾正茂

(1.华中农业大学 工学院,湖北 武汉 430070;2.农业农村部长江中下游农业装备重点实验室, 湖北 武汉 430070)

集约化、规模化养殖场饲养密度高,致使温度、湿度、有害气体浓度等环境参数对畜禽生长的影响尤为突出。舍内环境问题引起的畜禽应激反应,会导致畜禽生产性能与产品品质降低,严重时还可能引起畜禽死亡,造成大量的经济损失[1-2]。此外,畜禽舍内有害气体如氨气、硫化氢、二氧化碳、甲烷以及臭味气体等[3-4]的浓度与时间、季节、畜禽舍空间分布以及畜禽不同生长阶段等因素有紧密关联[5-7],给舍内有害气体浓度控制带来了困难,对畜禽舍内有害气体浓度监测提出了更高的要求。

为满足畜禽舍有害气体浓度长期持续监测的需要,国内外学者进行了相关的研究。代小蓉等[8]采用多点布置采样器形式对华东地区保育猪舍进行了为期1 年的连续监测,研究结果表明猪舍二氧化碳浓度分布呈现白天高夜晚低趋势,氨气浓度分布呈现下午与傍晚高上午低,夏季高于其他季节的趋势。Salvador Calvet 等[9]将无线网络组网技术与电化学气体浓度传感器结合,对畜禽舍内不同位置处CO2浓度空间分布情况进行监测,并评估了该系统在畜禽舍的适用性。高云等[10]在楼房猪舍的顶层、中间层和底层布置无线气体传感器,持续监测了不同楼层猪舍热环境和有害气体浓度等环境参数。王娇娇等[11]设计了1 种基于无线Mesh 网络的猪舍环境监测综合系统,该系统可扩充传感器节点的种类和数量,实现猪舍内多测量点气体监测。无线传感器组网系统具有组网快速、价格适中、使用方便的特点[12],广泛应用于畜禽环境监测领域。但畜禽舍空气湿度大、粉尘多以及有害气体相互交叉干扰,往往会影响检测精度以及信号传输的稳定性,造成信息数据包丢失[9,13]。此外,电化学气体浓度传感器存在易老化、寿命短的问题[14],不利于实现畜禽舍环境因子长期持续的监测要求。

为解决上述问题,本研究基于西门子S7-200 smart PLC 设计了畜禽舍多路气体采集系统,该系统可依序采集畜禽舍内不同区域的待测气体,搭配可调谐吸收光谱(TDLAS)气体浓度监测系统或气体分析仪可实现畜禽舍内多区域、长期持续的在线监测,为精准调控畜禽舍环境与研究畜禽舍有害气体分布规律提供数据支持。

1 系统整体设计方案

为充分利用TDLAS 气体浓度检测系统或气体分析仪检测精度高、稳定性高、使用寿命长的特点,实现多区域检测以此有效降低检测系统配置成本,采集系统应可根据实际使用需求灵活布置采集管路的路数与长度。此外,气体采集系统要求解决畜禽舍内复杂环境下气体采集、传输以及干燥处理问题,使待测气体在不失真条件下满足气体检测系统要求。因此对系统有如下要求:系统可通过手动或自动模式采集待测样气;分析回路颗粒物粒径小于0.3 μm;管路加热温度约98 ℃;采集系统整体滞后时间应小于60 s[15];系统泄漏率与检测误差应满足HJT 47—1999(烟气采样器技术条件)采样标准。

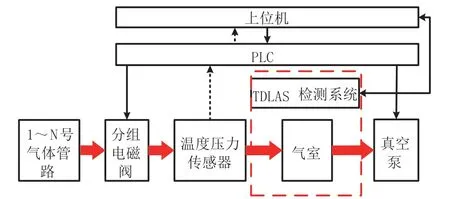

如图1 所示,气体采集系统采用PLC 作为下位机控制系统硬件,可编程控制器通过分析温度、压力、流量传感器数据实现管路状态监控,PLC 根据程序触发高低电平变化控制分组电磁阀、真空泵、电热带等执行元件。下位机通过OPC 服务器技术与上位机监控软件LabVIEW 进行数据通信,实现上位机与下位机之间的数据读取以及命令发送。

图1 气体采集系统示意图Fig.1 Gas collection system schematic diagram

2 采集系统硬件设计

2.1 气路设计

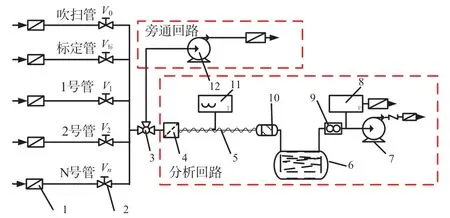

如图2 所示,气体采集与输送气路由电磁阀、温度传感器、差压传感器、流量传感器、真空泵以及管路等组成。采集装置当前可完成3 路气体的采集任务,实际应用时可根据监测需求添加采集管路。此外,由于规模化畜禽舍内空间大,采样管布置跨度较大,因此系统采取旁通回路与分析回路同步工作方案以减少待测样气在管路的滞后时间,提高整个检测系统效率与精准度。系统滞后时间主要由分析回路抽真空与进气时间决定,以最大采集长度20 m 计算,系统单路采集用时设置为50 s。

图2 采集系统气路结构示意图Fig.2 Gas path structure of acquisition system

2.2 硬件选型

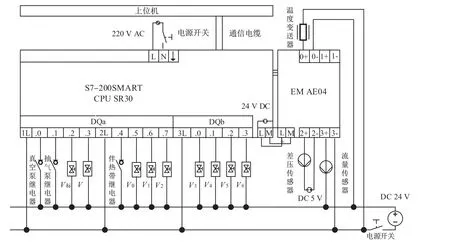

2.2.1 系统主控 畜禽舍内工况复杂,空气湿度大、粉尘颗粒多,对系统主控的抗干扰性与连续工作稳定性提出更高的要求,因此本系统采用西门子公司生产的SMATIC S7-200 smart PLC 作为主控。根据系统对输入/ 输出点的数量要求,选用CPU 模块型号为SR30,模拟量输入模块型号为EM AE04。该选型具有18 个数字量输入、12 个数字量输出、4 个模拟量输入,该组合最多可完成7 路气体采集,添加拓展模块满足更多管路采集需求。PLC 的I/O 口地址分配见表1。电气原理图如图3 所示。

表1 PLC I/O 口地址分配表Table 1 I/O Distribution table of the control system

图3 采集系统电气连接图Fig.3 Electrical connection diagram of gas collection system

2.2.2 其他硬件选型 采集系统气体采集以及输送动力来源于泵吸,根据真空度以及流速要求采用型号为HC-G5440DCB 真空泵。为过滤待测样气中的颗粒物杂质,采集系统采用型号为FP-2T 的二级过滤器。系统管路采用耐腐蚀、耐高温、吸附性低的聚四氟乙烯(PTEE)采样管。为降低氨气吸附于管路对检测结果的影响,对分析回路采用型号为HYBRG-D42-B2 的电热带进行伴热处理,温度控制使用PLC 自带的PID 控制工具,通过优化增益、积分时间、微分时间等参数,将分析回路中的管路温度控制在89 ℃左右[16-17],以降低氨气在水汽和管路中的吸附,提高系统检测精度[18]。温度、压力以及流速传感器用来感知系统状态,其中采用稳定性与线性响应性较好的Pt100 铂电阻搭配变送器模块实现对管路温度监测、采用型号为SPRA001D的差压传感器实现对管路压力监测、采用型号为CAFS5000 的气体质量流量传感器实现对管路气流速度监测。各硬件具体参数如表2 所示。

表2 系统硬件参数Table 2 System hardware parameters

3 软件程序设计

3.1 PLC 控制程序

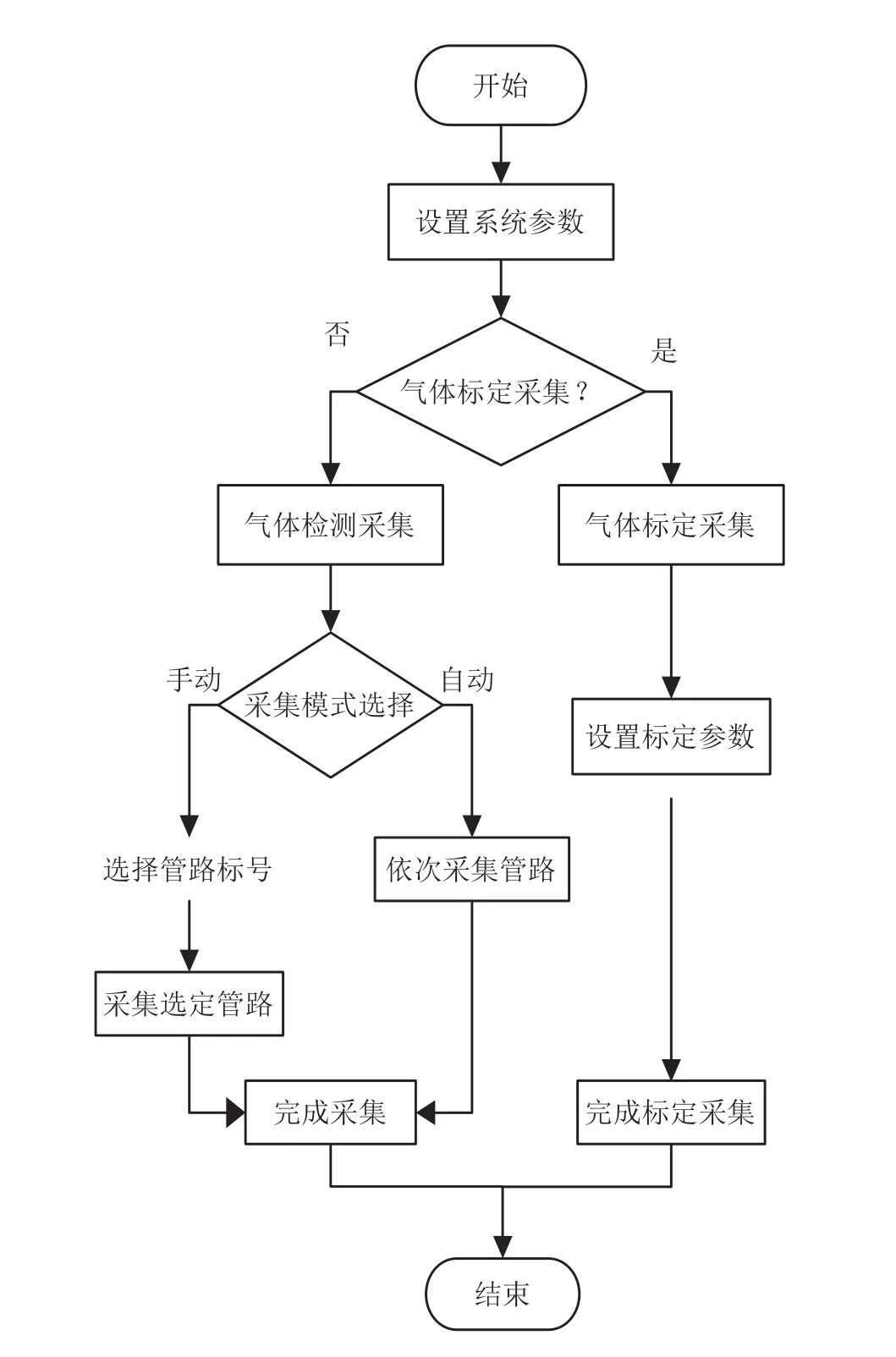

采用SIMATIC STEP7 软件为S7-200 smart PLC编写控制程序,程序包括:主程序、管路控制子程序、标定子程序、管路测漏子程序以及故障报警子程序等。主程序存放在组织块OB1 中,通过调用子程序或功能块实现采集系统自动循环采集功能、手动采集功能。管路控制子程序通过控制泵体与电磁阀实现采集功能(图4)。

图4 采集工作流程图Fig.4 Gas collection workflow

标定子程序用于采集标准气,协助完成检测仪器的标定任务。管路测漏子程序用于检测采集系统气密性。故障报警子程序用于读取各传感器状态,判断系统伴热是否正常、管路有无堵塞等问题。

采集系统执行采集任务时,可根据上位机指令选定自动采集、手动采集以及系统标定3 种不同的采集模式。当系统设置为自动采集模式时,采集系统将依照管路序号自动完成管路布置区域气体采集工作(图4(a)所示)。以1 号管路为例,首先对气室及其管路进行冲洗,当冲洗时间达到20 s 后冲洗气室流程停止,2 台真空泵率先工作,1 台将分析回路抽至真空状态,以减少气室及管路残留气体对检测造成干扰。另一台将1 号管所在畜禽舍内区域的气体抽进快速旁通回路。当分析回路真空度达到预定值时,两位三通电磁阀V 将分析回路与一号管路导通,分析回路真空泵持续工作70 s(该参数根据气室大小以及流量确定)将待测区域气体吸进检测气室,检测系统将对一号管所在区域的气体浓度进行检测。采集系统将依据系统标号(1-N-1)依次循环完成各管路的采集任务,当自动采集模式停止时,系统将继续执行完当前管路采集与检测任务后回到初始状态。当系统设置为手动采集模式时,操作者根据上位机图形界面选择待采集管路,采集系统将依照上述工作流程完成采集工作。当系统设置为浓度标定模式时(图4(b)所示),将标定管路连接特定浓度的标准气瓶或气体稀释装置。当真空泵将分析管路抽至预设真空度(50 kPa),分析回路与标定管路导通,管路通过负压将标准气吸入气室,负压充气时间设定为70 s,待气体均匀充填至气室,启动检测系统完成后续标定工作。

3.2 上位机监控界面设计

上位机软件采用美国仪器公司软件LabVIEW 2018 进行图形界面设计。OPC 服务器作为中间媒介负责从数据源读取数据再跟另外一端的客户端通信,与此同时客上位机户端也可以向服务器写入数据,从而实现上位机客户端与下位机的数据通信[19-20]。PLC 通过以太网通信模块将程序变量地址与NIOPC 服务器的变量地址绑定,将数据信息存储到NI-OPC 服务器,LabVIEW 作为OPC 客户端通过数据记录与监控模块读写OPC 服务器中网络共享变量,实现上位机LabVIEW 与下位机PLC 之间数据通信。

上位机图形监控界面由管理员登录界面、自动采集监控界面、手动采集界面、标定采集界面以及数据存储界面等组成。管理员登录界面用于用户认证;自动采集界面主要用于监控各传感器实时参数、各动作执行部件当前状态以及采集管路异常情况;手动采集界面同自动采集界面类似,但在此基础上增添了管路选择功能区;标定采集界面用于气体标定控制与状态监控;数据存储界面主要用于存储传感器数据与各管路采集的信息。图5 为上位机操作流程。图6 为系统软件界面。

图5 软件程序流程图Fig.5 Software program flow

图6 系统软件界面Fig.6 System software interface4

4 性能试验

4.1 试样

为进一步验证采集装置性能,试验样气采用标准气配置,其中氨气浓度为30 ppm,二氧化碳浓度为2 000 ppm。

4.2 试验仪器

零空气发生器(型号Environics S7000,输出气体浓度小于0.5 ppm,流量1 ~20 LPM);多组分气体混合仪(型号Environics S4000,精度±1.0%,重复性±1.0%);便携式气体检测仪(型号AP-S4-D,精 度±2.0% FS); 流 量 计( 型 号LZB-6WB, 量程0 ~15 L/min,精度±4.0%)。

4.3 试验方法

本研究采用堵塞与泄漏程度和检测误差来评价采集装置的性能。

堵塞与泄漏测试依据HJT47—1999(烟气采样器技术条件)与HJT75—2007(固定污染源烟气排放连续监测技术规范(示范))标准进行试验。为保证系统管路测试完整性,测试时将采集回路与分析回路接通。

堵塞测试时,将压力为5 kPa 的干燥零空气以 3 L/min 流速通入管路,通气一段时间观察并记录出气口处流量计示数。泄漏测试时,关闭进、出气口阀门,真空泵持续抽气至管路负压为13 kPa,静置1 min,观察并记录压力传感器数值变换。

检测误差试验时,采集系统分别采用长度为1、10、20 m 的PTEE 采集管将试验样气送入气室,并使用便携式气体检测仪检测气室内气体浓度。

为考察分析回路伴热对氨气检测误差的影响,上述试验按分析管路伴热与不伴热2 种情形分别进行测试。每组试验重复3 次,按式(1)计算采集装置的检测误差。

式中,y 为检测误差,%;C1为待测样气浓度,其中氨气为30 ppm,二氧化碳为2 000 ppm;C2为便携式气体检测仪检测出的待测气体浓度,ppm。

4.4 结果分析

如表3 所示,堵塞试验中,尽管采集系统中的粗、细过滤器对气流有一定阻塞作用,但出口流量计示数平均仍可达2.6 L/min,说明气流上述阻塞作用对气体在采集管路内的流动影响很小,气体在采集系统内可以顺畅流动。泄漏试验中,当管内初始压力为13 kPa 时,密闭1 min 后管内压力上升 0.12 kPa,满足HJT47—1999(烟气采样器技术条件)中小于0.15 kPa 的技术要求,表明装置气密性满足采集要求。

表3 堵塞与泄漏试验数据Table 3 Plugging and leaking test data

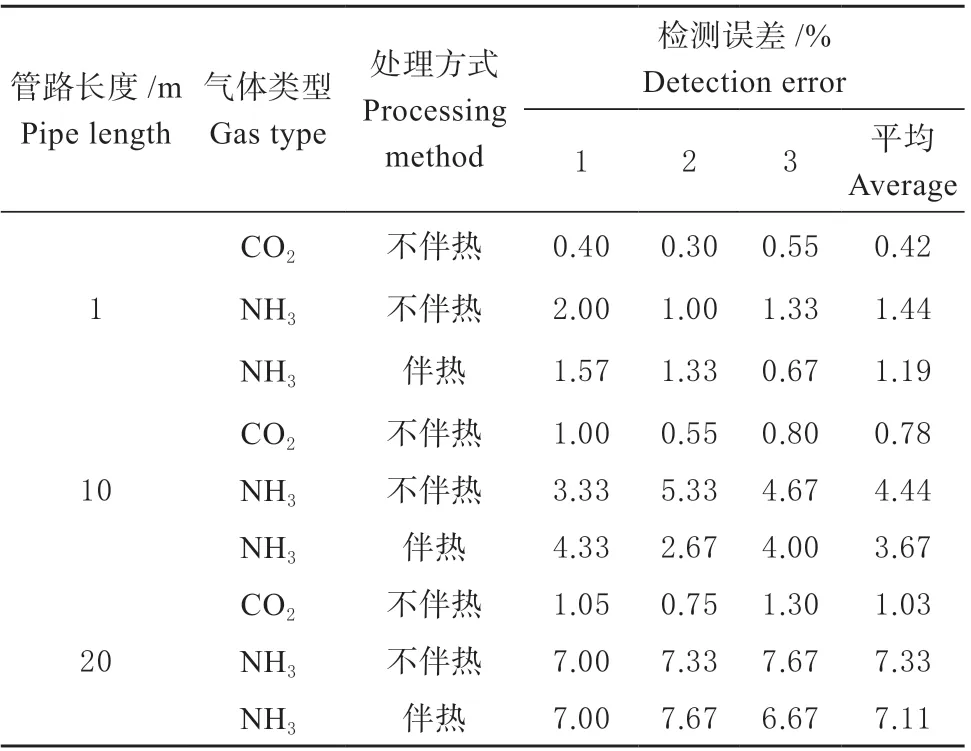

检测误差试验结果如表4,在采集管路长度为1、10 、20 m 测试条件下,分析回路不伴热的情况下,二氧化碳的检测误差依次为0.42%、0.78% 和1.03%,氨气的检测误差依次为1.44%、4.44%和7.33%,气体检测误差随采集管路长度增加而变大。因此,为保证检测装置的检测准确性,采集管路最大长度以不超过20 m 为宜。同时,畜禽舍布置检测系统时,应选取合适位置使各路采集管路长度适中。

进一步分析发现,相比于二氧化碳,氨气在采集传输过程中浓度检测误差较高,这可能是因为部分氨气吸附于管路中。分析回路在采取伴热处理后氨气检测误差降低为1.19%、3.67%和7.11%,这说明伴热处理对降低管路氨气吸附有一定作用。此外,在实际应用时,采集回路多管路轮换采集一段时间后,管路吸附氨气达到饱和状态,可进一步提升整个系统的检测准确性。

表4 检测误差试验数据Table 4 Detection error test data

5 结论

笔者设计的基于PLC 的畜禽舍多路气体采集系统,搭配TDLAS 气体浓度检测系统可对畜禽舍内重要监测区域进行气体轮换采集和长期监测。该采集系统单路采集用时为50 s,最大采集长度20 m。经试验分析,管路长度影响气体的检测误差,其中以1 、10 、20 m 长度采集样气时,二氧化碳检测误差分别为0.42%、0.78%和1.03%,氨气检测误差分别为1.44%、4.44%和7.33%。此外,分析回路管路伴热将氨气检测误差降低为1.19%、3.67%和7.11%。该采集系统可充分利用TDLAS 气体浓度检测系统检测精度高、使用寿命长的特点,实现多区域检测以此有效降低检测系统配置成本,为畜禽舍内气体浓度连续检测需求提供了1 种新的解决途径。