深松防堵分层施肥铲优化设计与试验

2020-10-30石金杉齐浩凯孙富才赵建国赵晓顺马志凯李建昌郝建军马跃进

石金杉,齐浩凯,孙富才,赵建国,赵晓顺,马志凯,李建昌,郝建军,马跃进

(河北农业大学 机电工程学院,河北 保定 071001)

近年来,深松整地作业得到了普遍推广。实施深松整地作业,利于小麦、玉米等农作物根系下扎和生长发育,实现稳产高产[1-2],而深松的同时进行分层施肥,可满足不同时期根系对养分的需求。

深松分层施肥作业,可一次性将肥料施在距离地表10 ~25 cm 的土层,肥料间隔在5 ~8 cm[3-4]: 可满足农作物在全部生长过程中都有足够的肥料,减少后期追肥、节约劳动力,降低作业成本。与传统撒播施肥效果相比,深层施肥可以提高肥料利用率,减少肥料用量,促进作物根系发育,增强作物抗旱、抗倒伏能力,利于增产增收[5~6]。

为了有效进行肥料机械化分层深施,满足农作物生长需求,顿国强[7]等设计了肥料调配装置,可按一定比例进行肥料分层深施,采用仿真和验证试验,优化了肥料均布器参数,为关键部件设计提供了参考。姚万生[8]等研发了组合式下位分层施肥播种开沟器,可将种子播于地表下5 cm 处,同时将3∶7的种肥基肥分层施入种子下6、12 cm 的位置,可满足作物苗期、中后期生长发育对养分的需求。赵金[9]等在玉米深松全层施肥精量播种机上设计了可调全层施肥装置,通过调整施肥片的位置达到控制不同深度肥料多少的目的。王云霞[10]等设计了1 种施肥量可调式分层施肥器,可将肥料施入距离地表 5、10、15 cm 的土壤中,通过改变施肥器安装角度和施肥片的长度来改变各层施肥比例的大小。杨然兵[11]等设计具有V 型防堵功能的马铃薯种植机分层施肥开沟器,试验结果表明,开沟器可以实现上、下层施肥,施肥层间距为9.2 cm,开沟器作业性能稳定,可满足作物种植农艺要求。

以上研究的深松施肥装置及技术可一次性将肥料施入土壤中,但是因为地区土质不同导致的回土速度不同以及拖拉机行进过程中启、停等不确定性因素导致肥料大部分集中于土壤底层,且施肥口极易堵塞影响施肥效果。文献[12]表明,小麦根系70%多分布在距离地表8 ~25 cm 的耕作层内,种肥和基肥比例为3∶7 时,能够满足小麦不同生长期对养分的需求。为了进一步细化施肥比例,提高分层施肥效果,避免养分过于集中,达到肥料在土壤上层和底层分布少,中下层分布多的比例状态,以获取更高的肥料利用效率。本研究中将肥料分为4层施入土壤,并设计1 种具有防堵功能的分层施肥铲,通过离散元仿真方法研究施肥装置安装角度、导肥片长度、疏肥机构运动频率对施肥配比的的影响规律,并通过室内及田间试验进行验证,确定最佳工艺参数。

1 施肥铲结构设计及工作原理

1.1 整体结构

深松防堵分层施肥铲结构如图1 所示,主要由铲尖、铲柄、分层施肥装置组成。施肥铲进行深松开沟作业时,通过分层施肥口将肥料分层施入土壤,同时位于施肥装置内部的肥料刮板往复运动可防止施肥口的堵塞。

图1 深松防堵分层施肥铲结构示意图Fig.1 Structure diagram of subsoiling and anti-blocking layered fertilizing shovel

分层施肥装置如图2 所示,主要由疏肥机构、肥料管、施肥片组成。肥料通过肥料管导入施肥装置,施肥装置后面安装有3 个施肥片、并形成了4 个施肥出口。3 个施肥片将从施肥口流出的肥料分层导入土壤,4 个施肥出口到地面距离分别为10、15、20、25 cm。

图2 防堵分层施肥装置示意图Fig.2 Schematic diagram of anti-blocking and layered fertilizing device

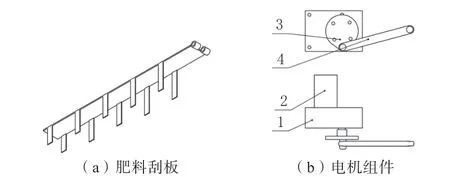

疏肥机构如图3 所示,主要由肥料刮板、电机组件两部分组成。肥料刮板有5 组刮肥片,刮肥片固接排列于刮板两侧,肥料刮板可沿施肥装置内的固定滑槽进行上下往复运动。电机组件由减速器、电机、凸轮轴和连杆组成,电机安装固定在施肥装置上端提供动力(如图2),经减速器、凸轮机构、连杆机构将动力传递到肥料刮板,从而实现刮板的上下往复运动。根据肥料刮板往复距离,确定偏心轮回转半径为20 mm。

图3 疏肥机构组件Fig.3 Components of fertilizer distributor

1.2 工作原理

调整好深松分层施肥铲入土深度,并将肥料软管插入肥料管内。在排肥器槽轮驱动下,肥料经肥料管进入施肥装置,肥料沿管壁下滑、碰撞后,经施肥片分流由4 个施肥口流出进入土壤完成分层施肥作业。同时,电机带动偏心凸轮轴旋转,偏心凸轮轴带动连杆转动实现肥料刮板的往复运动。位于肥盒内的5 组刮肥片可以去除施肥装置内壁黏结的肥料,同时与施肥装置内的肥料进行碰撞,起到破碎结块肥料、实现通畅、均匀施肥的目的。

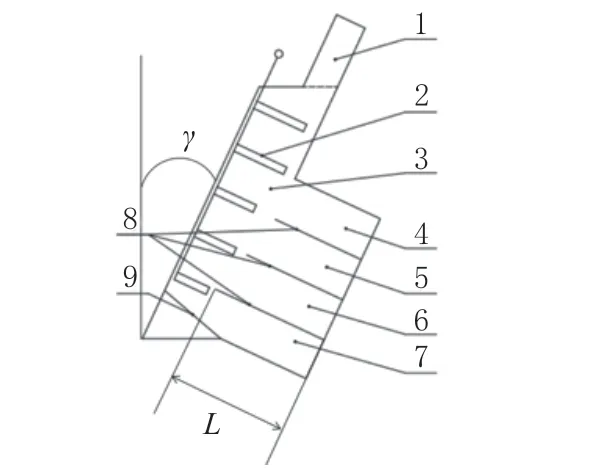

2 施肥过程仿真分析

运用离散元EDEM 仿真软件对施肥过程进行仿真试验,对影响施肥装置施肥比例的关键因素:安装角度γ(施肥装置外壁与竖直方向上的夹角)、施肥片工作长度L、疏肥机构往返频率f 进行仿真分析,得到其变化规律。为了便于观察,在进行仿真试验时,只考虑分层施肥装置实际工作部分进行模拟仿真,仿真模型如图4 所示。

图4 防堵分层施肥装置模型Fig.4 Model of anti-blocking and layered fertilizing device

2.1 仿真模型建立

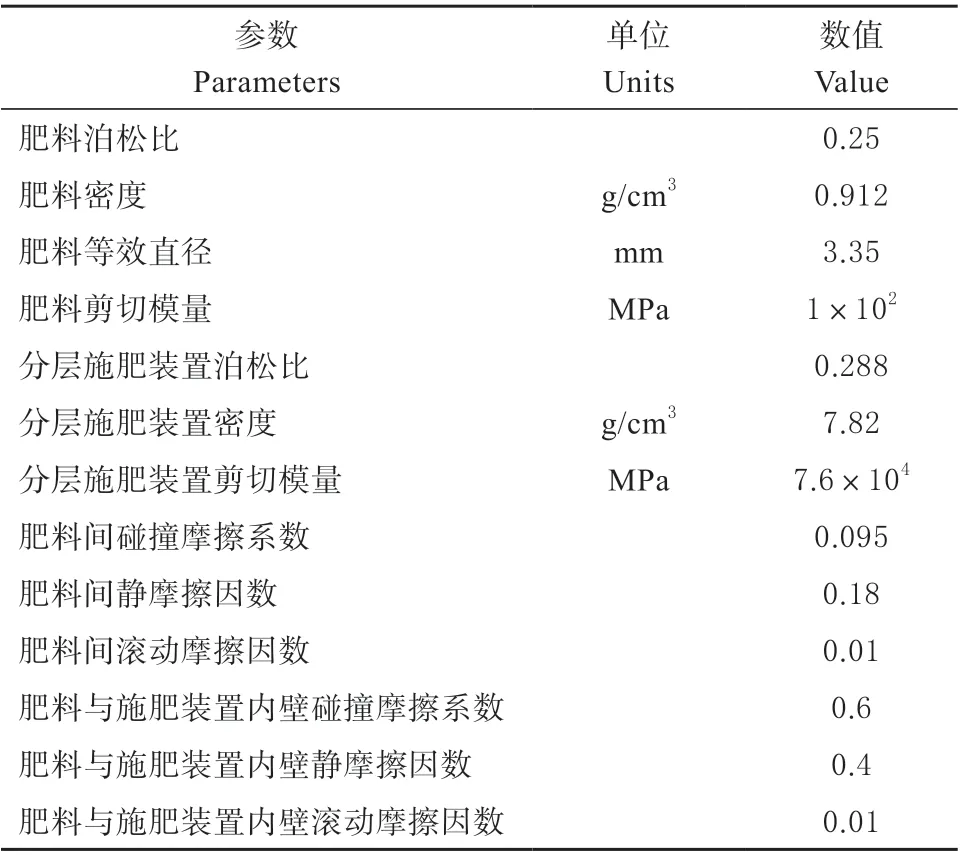

氮、磷、钾肥球形率在90%以上,仿真使用球形模型[13]。离散元仿真软件中肥料颗粒模型参数设置如表1 所示。颗粒生成平面定义为Virtual,肥料颗粒动态生成速度为500 粒/s,总数为2 000 粒。

表1 仿真模型参数设置[14-16]Table.1 Parameters setting of simulation model

2.2 仿真试验方案

分层施肥装置结构参数及防堵疏肥机构性能是施肥效果的主要影响因素,其中安装角度γ、施肥片工作长度L 及疏肥机构运动频率f 为主要结构性能参数。首先选取施肥装置在不同安装角度(γ 分别为25°、30°、35°、40°、45°、50°)时,对施肥过程进行仿真分析,确定施肥装置的最佳安装角度;在最佳安装角度确定下,选取施肥片长度(L 分别为2、5、8、11、14、17、20、23、26、29 mm)时,仿真模拟施肥口施肥量比例的变化规律;在最佳安装角度和最佳施肥片长度确定下,对运动频率f分别为0.5、1.0、1.5 Hz 的疏肥机构进行模拟仿真,分析施肥口施肥量比例的变化规律,确定疏肥机构的最佳运动频率。

2.3 仿真结果与分析

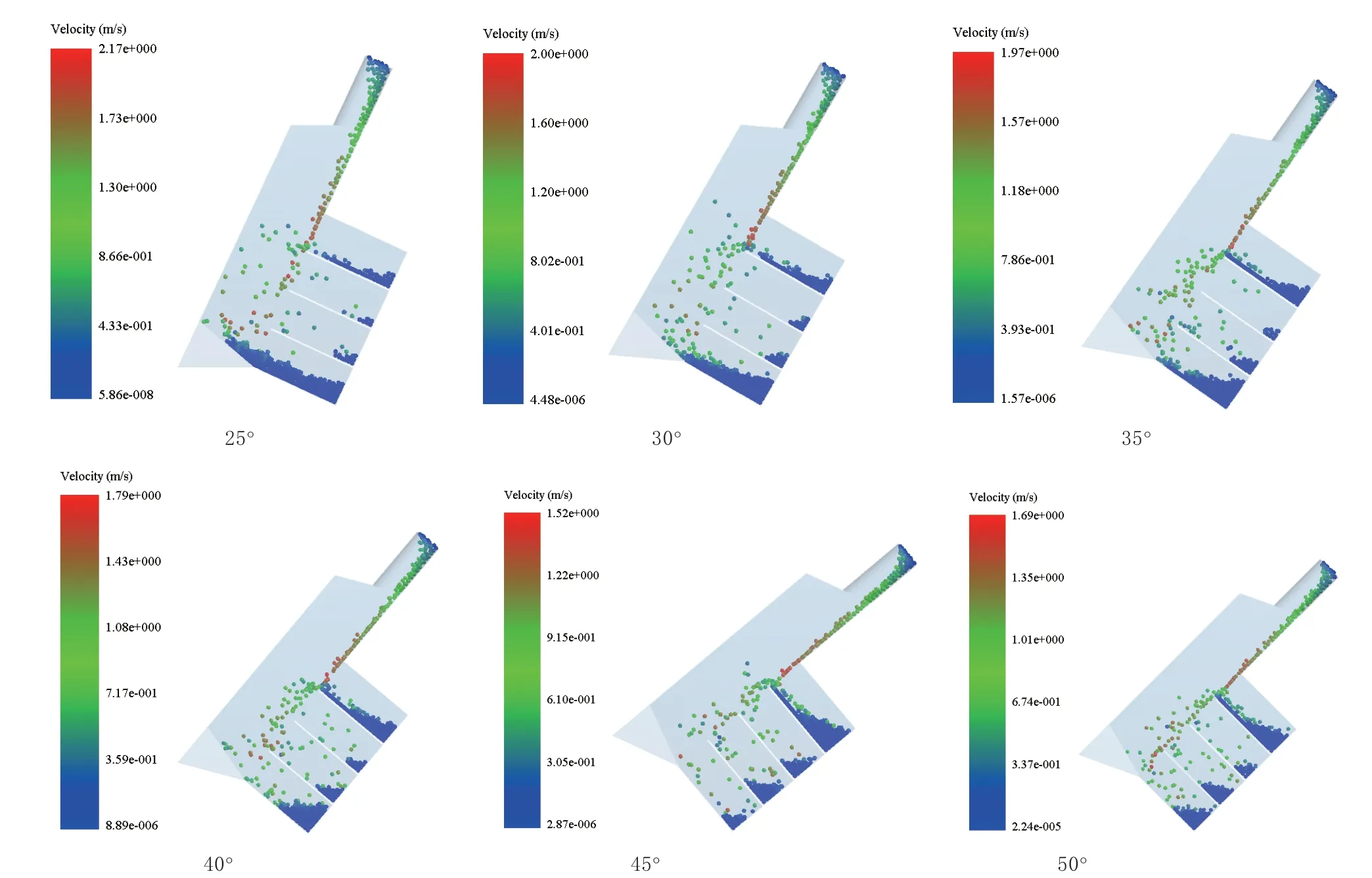

2.3.1 不同安装倾角仿真结果分析 不同安装角度下的肥料分布状态如图5 所示。在重力作用下,肥料下落速度逐渐加快,到上层施肥片时,速度达到最快,部分肥料落入上层施肥口中;由于肥料颗粒会与自身和施肥片都会产生摩擦和碰撞,从而使肥料颗粒的运动轨迹发生改变,导致一部分肥料颗粒从上层施肥口排除,一部分肥料颗粒落入中层施肥口和下层施肥口,另外一部分肥料颗粒落入底层施肥口。当安装角度为25°时,落入底层施肥口的肥量最多,随着安装角度的增大,上层施肥口的施肥量增加,底层施肥口的施肥量减少,中层施肥口和下层施肥口施肥量基本不变。

图5 不同安装倾角施肥状态Fig.5 The fertilizing status of different installation angles

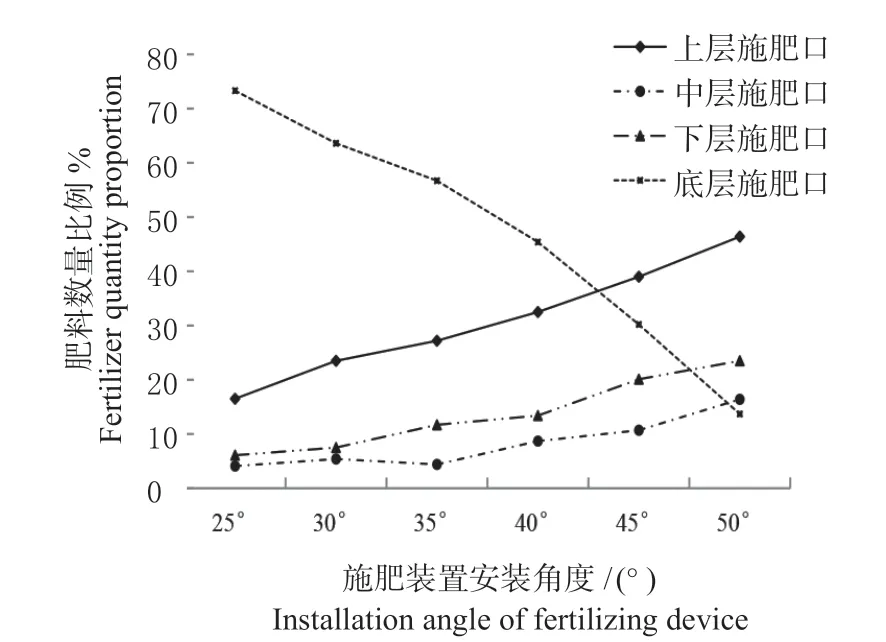

不同安装角度施肥量比例的变化如图6 所示。

图6 安装倾角对施肥比例的影响Fig.6 Effect of installation angles on fertilizing proportion

由图可知,当安装角度增大时,上、中、下3层施肥口施肥量比例增加,上层施肥量比例增加约30%,中、下层施肥量比例增加约15%;而底层施肥量比例降低约60%。因此,增大安装角度对底层施肥量比例影响显著,且更接近于各层施肥量比例需求。当安装角度为30°时,上层施肥口施肥量约占总施肥量的23.5%,符合小麦对上层肥量比例生长需求,但底层施肥量比例偏大,未能达到上层、底层肥量少,而中、下层肥量比例多的分布要求,因此可通过调整施肥片长度来满足各层施肥量比例要求。

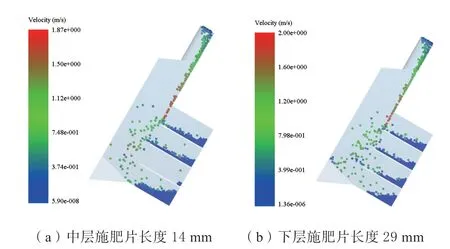

2.3.2 施肥片工作长度仿真结果分析 图7 为施肥装置安装倾角为30°,中、下层施肥片长度分别为14、29 mm 时施肥口施肥量比例状态图。安装角度为30°时,上层施肥量比例保持稳定,而中层施肥片调节为14 mm、下层施肥片调节为29 mm 时,中、下层施肥量比例增加,而底层施肥量比例减少。分析认为,增长后的导肥片进一步阻碍了肥料颗粒的运动,起到了分流、限流的作用。

图7 不同长度施肥片施肥状态Fig.7 The fertilizing status of different length of fertilizing tablets

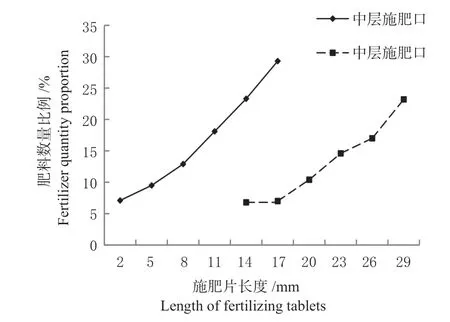

不同长度施肥片施肥量比例的变化如图8所示。由图可知,中层施肥口施肥量比例随施肥片长度的增加呈线性增加,当施肥片长度为17 mm 时,施肥量比例可达到30%左右。下层施肥片在14 ~20 mm 范围内时,施肥量比例为10% 左右;当下层施肥片在23 ~29 mm 范围内时,施肥量比例约为20%~30%。当中、下施肥片长度分别为14 mm 和29 mm 时,施肥装置上层施肥口施肥量∶中层施肥口施肥量∶下层施肥口施肥量∶底层施肥口施肥量为23.4∶23.3∶23.2∶30.1,基本满足小麦生长需肥量上层、底层少,中下层多的肥量比例分布要求。

图8 施肥片工作长度对施肥比例的影响Fig.8 Effect of fertilizing tablet length on the fertilizing proportion

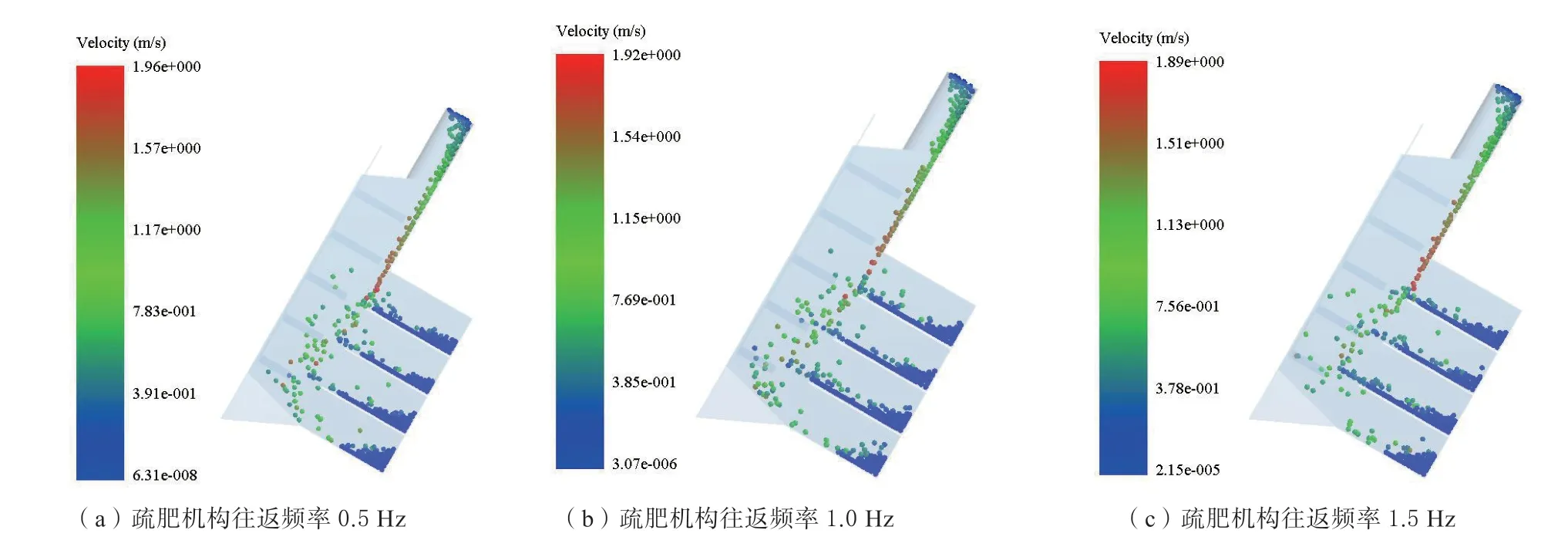

2.3.3 疏肥机构仿真结果分析 图9 为施肥装置安装角度为30°,中、下层施肥片长度分别为14、29 mm 时,疏肥机构不同运动频率下,施肥口施肥量比例状态图。由图可知,肥料颗粒与施肥片、刮肥板发生碰撞后,多次改变运动轨迹,最终落入施肥口中。

图9 不同频率下肥料比例状态Fig.9 Fertilizing proportion status at different frequencies

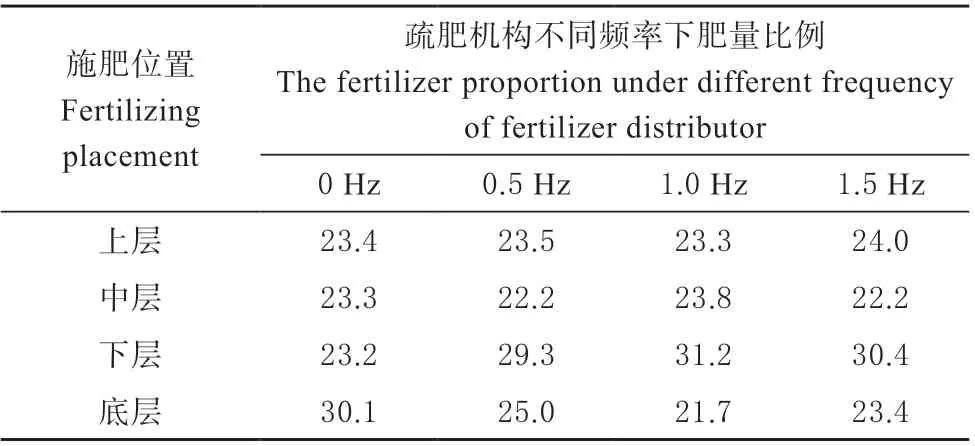

疏肥机构不同往返频率下,各层施肥口肥量比例分布如表2 所示。无疏肥机构时,上、中、下、底层施肥量之比为23.4∶23.3∶23.2∶30.1,当疏肥机构往返频率为0.5、1.0、1.5 Hz 时,上层、中层施肥量比例变化不大;而下层施肥量变化比较明显,与无疏肥机构相比,最大增加了8%。分析认为,在施肥装置内,肥料先与上层施肥片碰撞从而改变运动轨迹后,一部分肥料被反弹后会与刮肥板发生碰撞而弹入中下层施肥口中,由于冲击力度并不是很大,多数肥料颗粒落入下层施肥口。疏肥机构往返频率为1 Hz 时,上、中、下、底层施肥量之比为23.3∶23.8∶31.2∶21.7 时,满足小麦生长需肥量上层、底层少,中下层多的肥量比例分布需求。

综上所述,确定分层施肥装置安装角度γ 为30°、中层施肥片长度L1为14 mm、下层施肥片长度为L2为29 mm、疏肥机构往返频率f 为1.0 Hz。

表2 不同频率下施肥比例分布Table 2 Distribution of fertilizer proportion at different frequencies %

3 深松分层施肥铲室内与田间试验

3.1 试验材料与方法

为进一步验证深松分层施肥铲的工作性能,以施肥比例、变异系数和深松效果为评价指标,分析深松分层施肥铲实际作业结果。试验肥料为氮磷钾颗粒状复合肥料,球形率在90%以上。

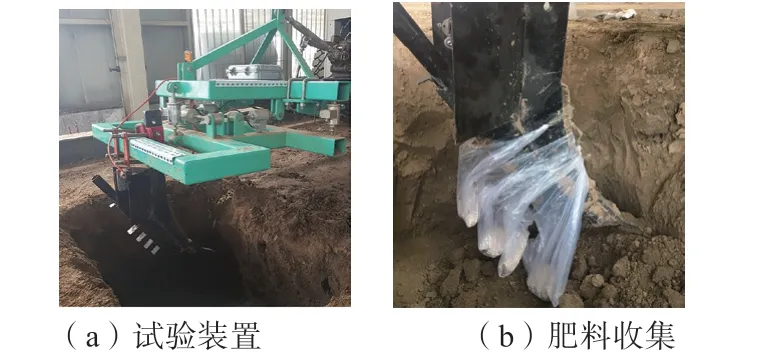

室内试验如图10 所示,将深松分层施肥铲安装在土槽试验台架上,4 个施肥口分别用塑料袋包裹扎紧。试验时,每次取1 kg 复合肥,然后将复合肥导入施肥装置,肥料下落结束后,测量通过4 个施肥口流出的肥料重量,计算各层肥料比例。试验重复5 次,最后求平均值。

图10 分层施肥铲室内试验Fig.10 Laboratory test of layered fertilizing shovel

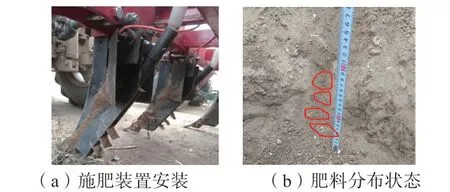

田间试验如图11 所示,将深松分层施肥铲安装在作业机具上。作业参数调节:深松深度30 cm,拖拉机作业速度分别为2.6、4.1、5.1 km/h。取中间稳定作业区域,垂直于深松分层施肥铲工作轨迹方向挖开土壤断面,测量深松深度及土壤中肥料颗粒分布状况。

图11 分层施肥铲田间试验Fig.11 Field test of layered fertilizing shovel

3.2 试验结果及分析

3.2.1 分层施肥相关参数结果与分析 室内土槽试验结果如表3 所示。由表可知,上层和底层施肥量变异系数相对较大,分别为7.46%和9.00%,而中层和下层施肥口变异系数相对较小,分别为3.90%和4.30%。分析认为,肥料颗粒先与上层施肥片发生碰撞,颗粒运动轨迹改变比较明显,对上层和底层施肥量比例影响较大。上层施肥量最小为总施肥量的20.3%,最大为总施肥量的25.3%;而底层施肥量最小为总施肥量的19.6%,最大达到了总施肥量的25.7%。但其总体分布规律呈现为中、下层多、上、底层少的状态。表3 中上、中、下、底层施肥量平均值之比为23.2∶25.8∶28.9∶22.1,与仿真值结果相对误差分别为0.1%、2%、2.3%、0.4%,相对误差在5%以内。

肥料在田间分布状态如图11(b)所示,试验测量结果如表4 所示。

表4 每层施肥量比例Table 4 The proportion of fertilizer amount per layer %

中层和下层施肥口在不同工作速度下变异系数相对较小,分别为1.92%和6.18%,上层和底层施肥口变异系数相对较大,分别为8.86%和8.87%。因此,在不同工作速度下分层施肥装置不同施肥口施肥量比例发生了一定的变化,当拖拉机作业速度为5.1 km/h 时,变化最大。分析认为,在田间作业时,地面起伏颠簸、机具振动、土壤耕作阻力变化等会导致施肥装置有时处于不稳定状态,从而对各施肥口施肥量比例造成一定影响。

4 结论

(1)为满足小麦不同生长时期的肥量需要,减少肥料堵塞,设计了具有自动疏肥机构的分层施肥铲。

(2)利用离散元软件EDEM 建立了分层施肥装置仿真模型。通过仿真试验,确定施肥器安装角度为30°、中层施肥片长度为14 mm、下层施肥片长度为29 mm、疏肥机构往返频率为1 Hz。

(3)室内试验中,施肥口上、中、下、底层施肥量之比为23.2∶25.8∶28.9∶22.1,与仿真结果相对误差均在5% 以内。室内和田间试验结果表明,深松分层施肥装置各层施肥量比例变异系数均在10% 以内,表明分层施肥装置工作性能比较稳定。