粉煤灰

——脱硫灰制备免烧种植陶粒的研究

2020-10-30周婷婷封孝信谢元涛李庆龙刘志刚

周婷婷,封孝信,谢元涛,李庆龙,刘志刚

粉煤灰作为燃煤电厂的废弃物,排放量非常大,截至2016年,我国粉煤灰总堆存量已>10亿吨,而且仍以每年0.8~1亿吨的速度增加[1]。脱硫灰是干法脱硫工艺的副产物,随着近年来干法脱硫工艺的增多,脱硫灰的排放量也在逐年增加。脱硫灰的主要成分是亚硫酸钙型脱硫石膏,不能直接用作水泥调凝剂和生产石膏制品,有效利用困难[2]。

种植陶粒主要作为无土栽培的无土基质。种植陶粒质轻疏松多孔,比表面积大,可吸附大量水及营养物质,保肥能力适中,与珍珠岩、蛭石混合栽培各种根系的植物均可获得较好效果[3]。随着我国无土栽培技术的发展,对种植陶粒的需求越来越大。传统的种植陶粒主要采用烧结型页岩陶粒,该型陶粒是一种以粘土、泥质岩石为主要原料,经加工、焙烧而成的颗粒状陶质物,烧结温度为1 100℃[4]。烧结得到的陶粒成本高、能耗高、污染大,不适合大面积推广应用。免烧粉煤灰种植陶粒是将原料混合,经过成球养护制得,工艺简单、成本低、投资少、消耗灰量大,有着良好的应用前景[5]。

本文以粉煤灰为主要原料,以脱硫灰为辅料,利用碱激发粉煤灰活性的原理,通过蒸汽养护制备种植陶粒。文中研究了蒸养时间、蒸养温度、n(SiO2)/n(Na2O)、脱硫灰掺量和发泡剂掺量对粉煤灰-脱硫灰免烧种植陶粒性能的影响,并研究了陶粒物相组成和微观结构。

1 实验

1.1 实验原料

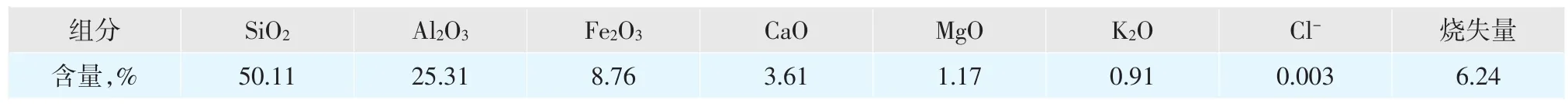

实验用粉煤灰化学成分及烧失量如表1所示,脱硫灰化学成分如表2所示,激发剂采用市售固体氢氧化钠[6](纯度96%),发泡剂采用市售铝粉(纯度99%)。

1.2 陶粒制备

将粉煤灰、脱硫灰和铝粉按比例预混合均匀,放入成球盘内,启动成球盘,加入碱液,制备出6~8mm陶粒坯料。将坯料放置在阴凉处,室温养护1d,再放入水泥蒸汽快速养护箱内,在规定的养护温度下,养护到规定龄期。冷却后放置在阴凉干燥处晾干,放入试样袋内保存。

1.3 试样表征

制备出的陶粒的筒压强度采用济南某公司生产的型号为YES-300的数字显示压力机测定;堆积密度采用GB-T 17431.2-2010《轻集料及其试验方法》中的测定方法测定;吸水率采用CJ-T-299-2008《水处理陶粒标准》中的测定方法进行测定;物相组成采用日本理学(D8)X射线衍射仪进行表征(步长0.02°),微观形貌分析采用日本某品牌S-4800场发射扫描电子显微镜,微区元素分析采用电子显微镜附属配件EDS。

表1 粉煤灰化学成分和烧失量

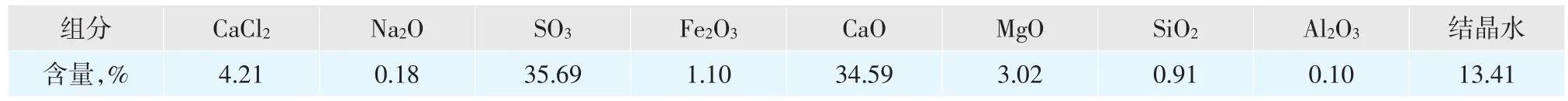

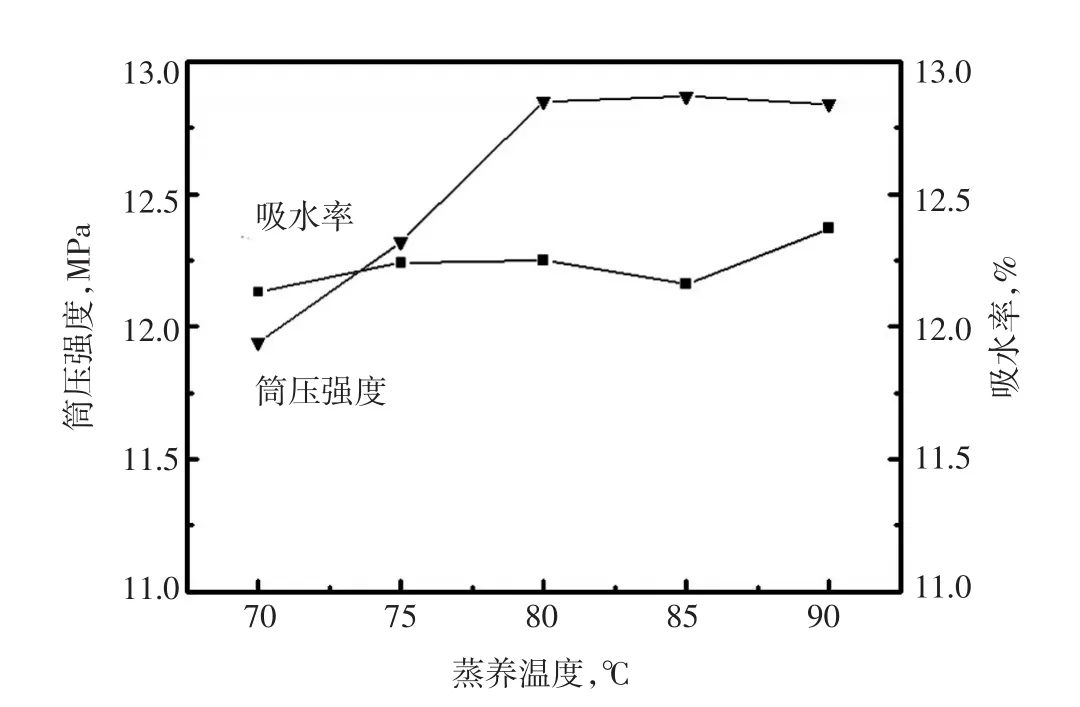

表2 脱硫灰化学成分

2 实验结果与讨论

2.1 养护条件对陶粒物理性能的影响

(1)蒸养温度的影响

固定n(SiO2)/n(Na2O)=5.0,不掺脱硫灰和铝粉,蒸养时间为8h,蒸养温度分别为70℃、75℃、80℃、85℃、90℃时,陶粒的筒压强度和吸水率如图1所示。

从图1可以看出,蒸养温度在80℃以下时,陶粒的筒压强度随蒸养温度升高而增大;蒸养温度为80℃时,筒压强度达到较大值,此时陶粒的筒压强度为12.89MPa;蒸养温度>80℃时,筒压强度无明显变化。分析可知,蒸养温度80℃为碱激发地聚合反应的理想蒸养温度,此时的养护温度增强了激发剂的反应活性,增大了OH-对陶粒内部粉煤灰中的玻璃体的破坏,形成了强度较高的地聚合物[7]。由图1可知,改变蒸养温度对陶粒吸水率影响不明显。

(2)蒸养时间的影响

图1 蒸养温度对陶粒筒压强度和吸水率的影响

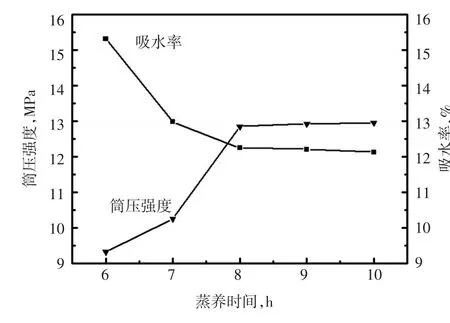

固定n(SiO2)/n(Na2O)=5.0,不掺脱硫灰和铝粉,蒸养温度为80℃,蒸养时间分别为6h、7h、8h、9h、10h条件下制备试样,蒸养时间对陶粒的筒压强度和吸水率的影响规律如图2所示。

从图2可以看出,随蒸养时间的增加,陶粒筒压强度增大,吸水率减小;蒸养时间为8h时,陶粒筒压强度达到较大值,吸水率较低;蒸养时间>8h时,筒压强度、吸水率都无明显变化。这是由于随着蒸养时间的延长,在碱的激发下,粉煤灰不断发生地聚合反应,随着胶凝产物的增多,陶粒内部越来越密实,导致筒压强度增加,吸水率下降。但蒸养时间过长,地聚合反应已基本完全,因此筒压强度和吸水率变化不大。

2.2 n(SiO2)/n(Na2O)对陶粒物理性能的影响

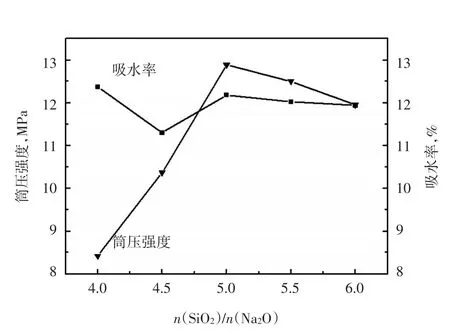

选取n(SiO2)/n(Na2O)分别为 4.0、4.5、5.0、5.5和6.0,脱硫灰与铝粉掺量均为0,在80℃蒸养8h条件下所制得陶粒的筒压强度及吸水率测试结果如图3所示。

从图3可以看出,n(SiO2)/n(Na2O)对陶粒筒压强度影响较大,当n(SiO2)/n(Na2O)=5.0时,陶粒筒压强度达到最大值,此时陶粒的筒压强度为12.89MPa。粉煤灰与碱液接触后,活性较高的SiO4和4配位态的AlO4先溶解进入到溶液内,残余的6配位态的AlO6也会在碱溶液作用下逐渐溶解出,其配位状态从6配位转化为4配位。在碱液的逐渐溶解下,SiO4和4配位态的AlO4含量上升,两种单元之间开始搭接成三维网状结构,缩聚反应剧烈进行,形成地聚合物[6]。n(SiO2)/n(Na2O)=5.0时,碱的含量足够将SiO4和4配位态的AlO4溶解出,形成三维网状结构的地聚合物,筒压强度最高。吸水率主要受到陶粒空隙的影响,从图3可以看出,n(SiO2)/n(Na2O)的变化对吸水率无明显影响。

图2 蒸养时间对陶粒筒压强度和吸水率的影响

2.3 脱硫灰掺量对陶粒物理性能的影响

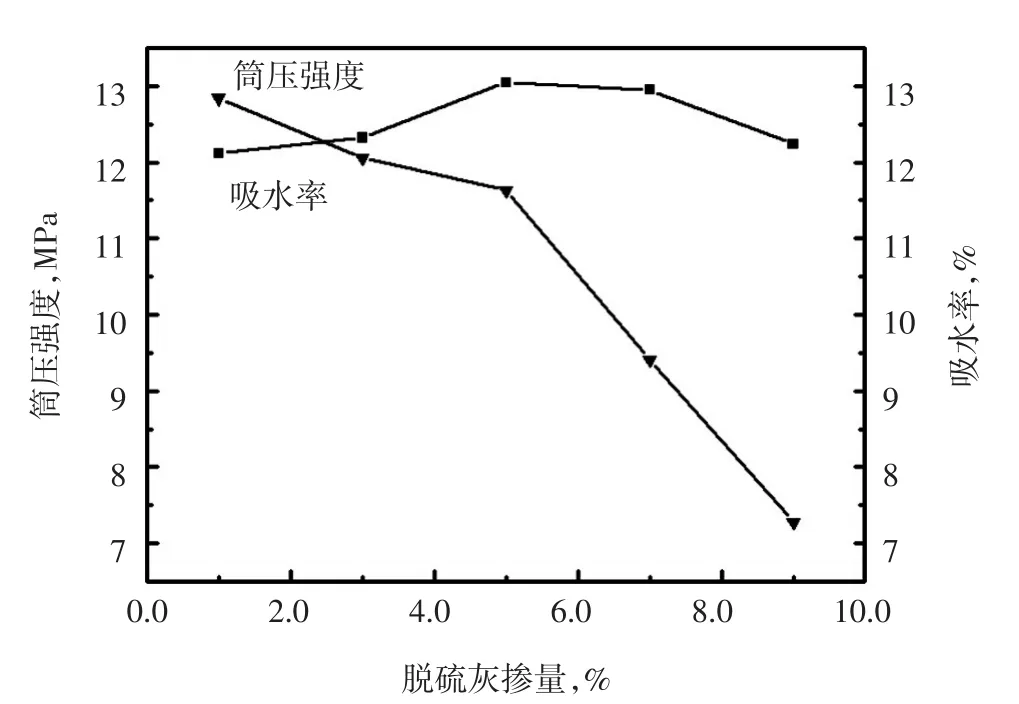

固定n(SiO2)/n(Na2O)=5.0,铝粉掺量为0,变化脱硫灰掺量为1%、3%、5%、7%和9%,在80℃蒸养8h条件下制备陶粒,脱硫灰掺量对陶粒的物理性能影响见图4。

从图4可以看出,脱硫灰掺量<5%时,陶粒的筒压强度降低较小;掺量>5%时,陶粒的筒压强度随脱硫灰掺量增加而急剧降低。脱硫灰的主要成分为亚硫酸钙,其本身不会产生强度,但掺量过多时会对筒压强度有较大影响。随着脱硫灰掺量的增加,陶粒的吸水率逐渐增大,当脱硫灰掺量为5%时,达到最大值13.02%,继续增加脱硫灰,陶粒的吸水率反而有所降低。

2.4 铝粉掺量对陶粒物理性能的影响

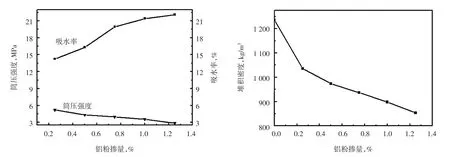

固定n(SiO2)/n(Na2O)=5.0,脱硫灰掺量5%,变化铝粉掺量为0.25%、0.50%、0.75%、1.00%、1.25%,在80℃蒸养8h条件下制备陶粒,陶粒的筒压强度、吸水率及堆积密度如图5所示。

图3 n(SiO2)/n(Na2O)对陶粒筒压强度和吸水率的影响

图4 脱硫灰掺量对陶粒筒压强度和吸水率的影响

图5 铝粉掺量对陶粒筒压强度、吸水率和堆积密度的影响

从图5可以看出,铝粉掺量对陶粒筒压强度、吸水率和堆积密度影响均较大。铝粉主要作为发泡剂,掺入铝粉后,陶粒内部会产生大量孔隙,随着铝粉掺量的增加,陶粒筒压强度逐渐降低,吸水率升高,堆积密度逐渐降低。

2.5 陶粒物相和微观形貌分析

在蒸养时间 8h、蒸养温度 80℃、n(SiO2)/n(Na2O)=5.0、脱硫灰掺量5%、发泡剂掺量0.75%的条件下制备陶粒,并进行物相分析和微观形貌分析。

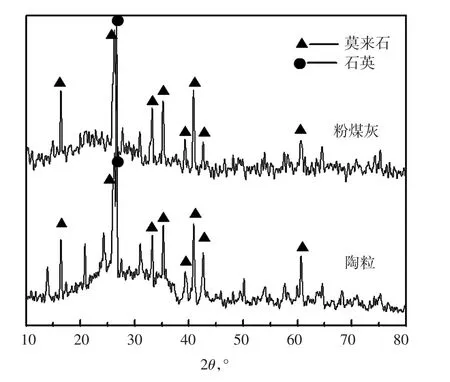

粉煤灰与陶粒的XRD图谱见图6。从图6可以看出,粉煤灰与陶粒的XRD图谱在2θ=15°~40°之间均存在一个隆起的“馒头峰”,为无定形硅铝酸盐凝胶相,说明粉煤灰与陶粒中均存在非晶态物相[7]。对比原料粉煤灰与陶粒衍射图谱可以发现,陶粒在2θ=15°~40°处的“馒头峰”面积增加且向右移动,说明陶粒中的无定形物质增多,且无定形物质结构发生了改变。结合样品筒压强度增长的情况,判断粉煤灰中非晶态物质被碱液腐蚀后解聚,并在碱的作用下发生了地聚合反应,形成了地聚合产物,从而使陶粒筒压强度提高。在粉煤灰和陶粒XRD图谱中,石英相与莫来石相的特征衍射峰未有明显变化,说明反应过程中石英相与莫来石相基本不参与反应。

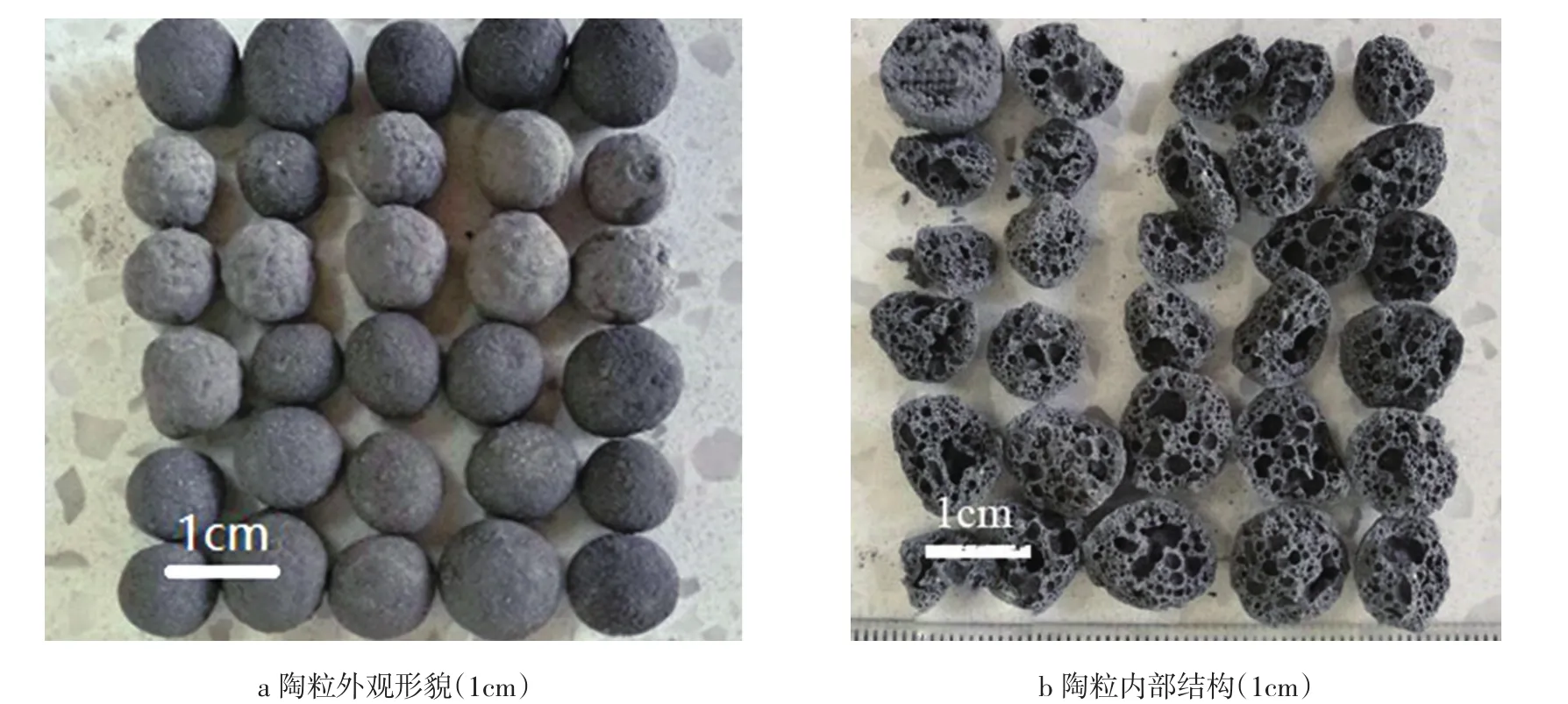

图7为陶粒的外观形貌和内部结构。从图7a可以看出,陶粒的粒型均匀,接近于球形,陶粒直径范围为0.5~1cm,且表面光滑,整体外部形貌美观。从图7b可以看出,陶粒内部孔隙结构发达,贯通孔和封闭孔密布,大孔和小孔嵌套,该孔隙结构有利于陶粒吸附水分和营养物质,满足植物种植需要。

图6 粉煤灰与陶粒XRD图谱

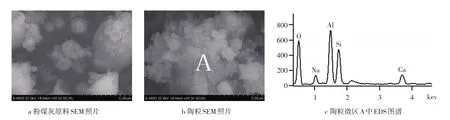

图8 a和图8b分别为粉煤灰和所制备陶粒的SEM照片,图8c为陶粒微区EDS图谱。从图8a、图8b中可以看出,蒸养后粉煤灰颗粒被腐蚀,粉煤灰表面和颗粒间生成大量的凝胶状地聚合物产物,结构密实,故陶粒筒压强度较高。由图8c中EDS图谱可知,凝胶状水化产物为铝硅氧网状结构的地聚合物,钠离子和钙离子平衡网络电荷。地聚合物网状结构水化产物的生成有利于陶粒的筒压强度提高,同时钠离子和钙离子被固定在网络结构内不易析出,结构稳定,耐久性强。

图7 陶粒外观形貌及内部结构

图8 粉煤灰和陶粒SEM照片及陶粒微区A中EDS图谱

3 结语

(1)以粉煤灰和脱硫灰为主要原料,通过蒸汽养护,在n(SiO2)/n(Na2O)=5.0、脱硫灰掺量5%、发泡剂掺量0.75%、蒸养时间8h、蒸养温度80℃制备工艺条件下,制备出了筒压强度为3.56MPa,吸水率为19.95%,堆积密度为931kg/m3的粉煤灰-脱硫灰免烧种植陶粒。

(2)免烧种植陶粒表面光滑,外型美观,内部孔隙结构发达,吸水率较大,富含Si、Ca和S等元素,适合植物生长需要。

(3)免烧种植陶粒为凝胶状铝硅氧网状结构的地聚合物胶结料,结构稳定,耐久性强。