水泥强度异常下降原因分析及解决措施

2020-10-30刘翠

刘翠

我厂有一条4 500t/h新型干法水泥生产线,配备一台LGM5024生料磨、RP-120辊压机+两台φ 4.2m×13m水泥磨,目前主要生产P·O42.5及M32.5水泥。2019年6月我公司生产的P·O42.5水泥突然出现库内强度异常下降现象,通过分析查找到原因,采取了有效控制措施,确保了出厂水泥的质量稳定。

1 问题描述

2019年6月中旬,客户反映P·O42.5水泥凝结时间偏短,采取措施提高SO3控制指标后,生产批次为A、B、C的P·O42.5出磨水泥1d抗压强度为10.3~11.0MPa,根据经验推算,3d抗压强度应在29MPa左右,但实际检测只有25MPa左右。对相应库内水泥取样检测,发现库内水泥1d抗压强度只有6~7MPa,比出磨水泥低约4MPa;3d抗压强度只有17MPa左右,比出磨水泥低约8MPa,具体检验数据如表1所示。发现异常后,为保证水泥质量,将此库存水泥降级作为P·C32.5R水泥搭配出厂。

2 问题原因分析

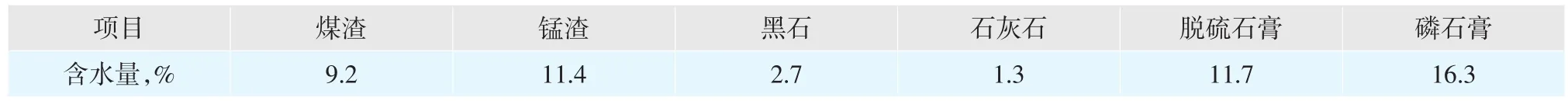

2.1 混合材含水量

我厂使用的混合材有煤渣、锰渣、黑石、石灰石,石膏有烟气脱硫石膏、磷石膏,各物料含水量如表2所示。

库内水泥取样检测,3d强度比出磨水泥低约8MPa,说明水泥在库内存放过程中不断被水化。水泥中水分的主要来源是混合材,当P·O42.5水泥的入磨物料综合水分在0.8%~1.0%时,同一天转产的P·C32.5R水泥的入磨物料综合水分为1.9%左右,比P·O42.5水泥的入磨物料综合水分高1.0%左右。从P·O42.5出磨水泥的检测情况来看,其3d强度只有25MPa左右,低于正常预测值。如果仅仅是由于混合材的水分高造成水泥强度异常降低,那么在同一天转产的低标号P·C32.5R水泥,即表1中的D批次水泥,应该也会出现强度急剧下降的情况。而实际上,D批次水泥出磨时3d强度为20.1MPa,库内取样3d强度为20.3MPa,比库内P·O42.5水泥的3d强度高4MPa,并没有出现强度在库内异常下降的情况。

由此可见,混合材含水量对强度的影响在出磨水泥检测时就已反映出来,是水泥强度降低的一个原因,但不是这次水泥库内强度异常下降的主要原因。

2.2 石膏掺量

石膏具有调节凝结时间的作用,适当的石膏掺量有利于水泥强度的发挥,但是石膏掺量过多,会使不同龄期的水泥强度有所下降,可通过对强度和有关性能进行试验来确定最佳石膏掺量[1]。我厂自投产以来一直使用烟气脱硫石膏与磷石膏,经过试验及调整,烟气脱硫石膏与磷石膏按3:1搭配使用,水泥凝结时间与强度基本保持稳定,没有出现过大的波动。客户反映凝结时间偏短后,再生产时即将SO3的控制指标从2.2%±0.2%提高至2.6%±0.2%,生产A、B、C这三个批次水泥时,石膏的掺入量为7.0%~8.0%,单点取样检测SO3最高值为2.78%,石膏掺量比平时偏高。

2.3 出磨水泥温度

由于当时水泥磨辊压机辊面磨损,产量相对偏低,生产散装P·O42.5水泥时,产量在190t/h左右,出磨水泥平均温度在110℃~115℃,最高为117℃。生产P·C32.5R水泥时,产量在190t/h左右,出磨水泥平均温度98℃,最高100℃。当时P·O42.5和P·C32.5R出磨水泥水分检测结果为0.1%~0.3%,相差不大,说明混合材带入的水分大部分已被热风带走。水泥在存放过程中发生水化,除了混合材带入的水分,就只有石膏中的结晶水。将本厂石膏放入烘箱内进行试验,温度在100℃持续烘24h,石膏脱水率即达到70%以上。另外,P·O42.5水泥的出磨温度高达110℃,出磨后进入水泥库密闭环境中得不到散热,使石膏严重脱水,石膏掺入量偏高,使得脱出的结晶水增多。两个因素叠加,脱出的结晶水与水泥中的熟料颗粒发生预水化反应,这部分熟料对水泥后续强度将失去作用,从而造成强度异常下降。而生产P·C32.5R水泥时,出磨温度≯100℃,水泥在库内存放过程中石膏的脱水没有P·O42.5库内水泥那么严重,所以P·C32.5R水泥在库内没有发生强度异常下降的情况。

表1 强度异常时出磨水泥与库内水泥检验数据对比

表2 物料含水量

综上分析认为,石膏掺量过多,水泥在库内存储温度高造成石膏脱水,脱出的结晶水与水泥中的熟料颗粒发生预水化反应,是造成库内水泥强度异常下降的主要原因。

3 试验验证

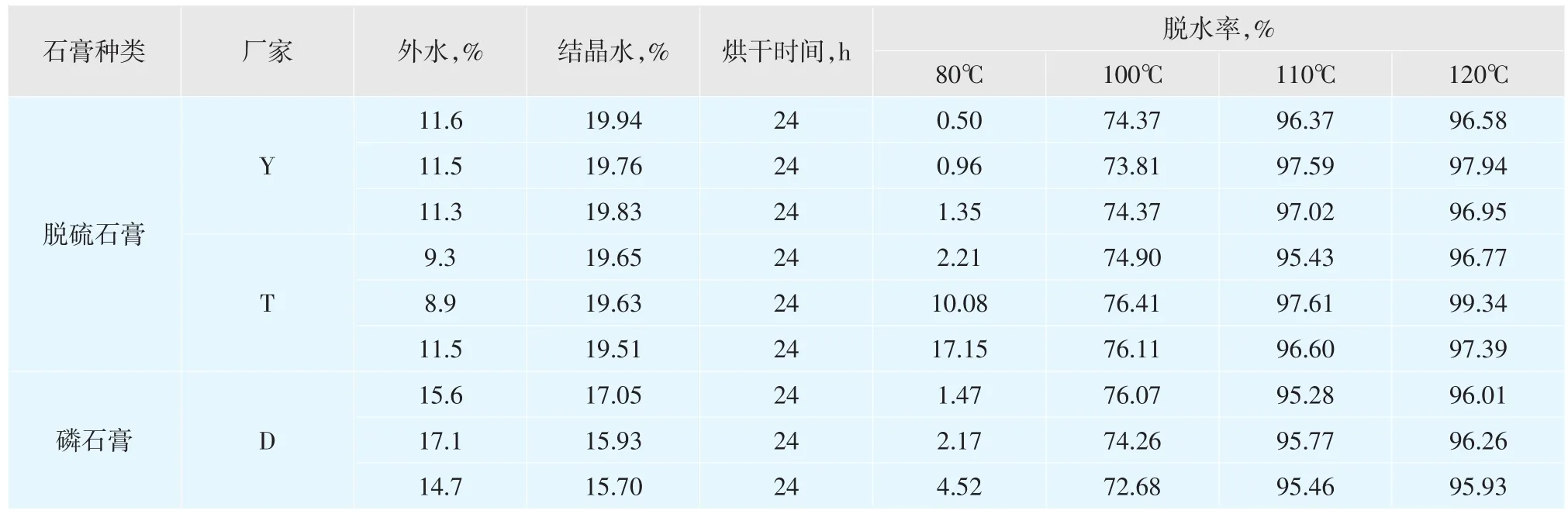

3.1 温度对石膏脱水的影响

分别对本厂脱硫石膏、磷石膏进行脱水试验,称1g样品放入恒温干燥箱烘24h,检测其脱水情况。由表3试验数据可见,不论是脱硫石膏还是磷石膏,在80℃时已经开始脱水。不同厂家的脱硫石膏的脱水情况也不相同,Y厂家80℃时的脱硫石膏脱水率比T厂家的低,T厂家80℃时脱硫石膏脱水率最高达到17%。在100℃时两个厂家的脱硫石膏脱水率均>70%;温度达到110℃~120℃时,脱硫石膏脱水率均>95%,最高达到99%。

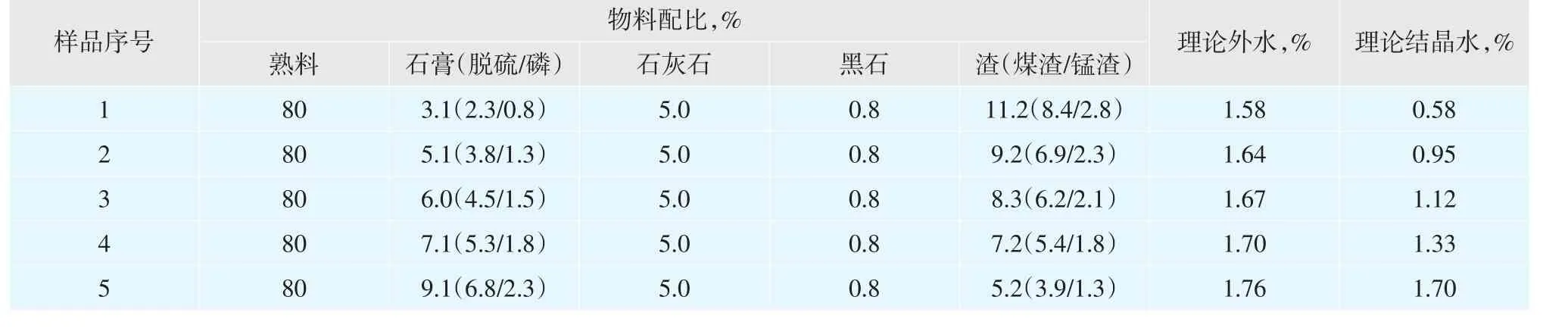

3.2 石膏掺量对水泥强度的影响

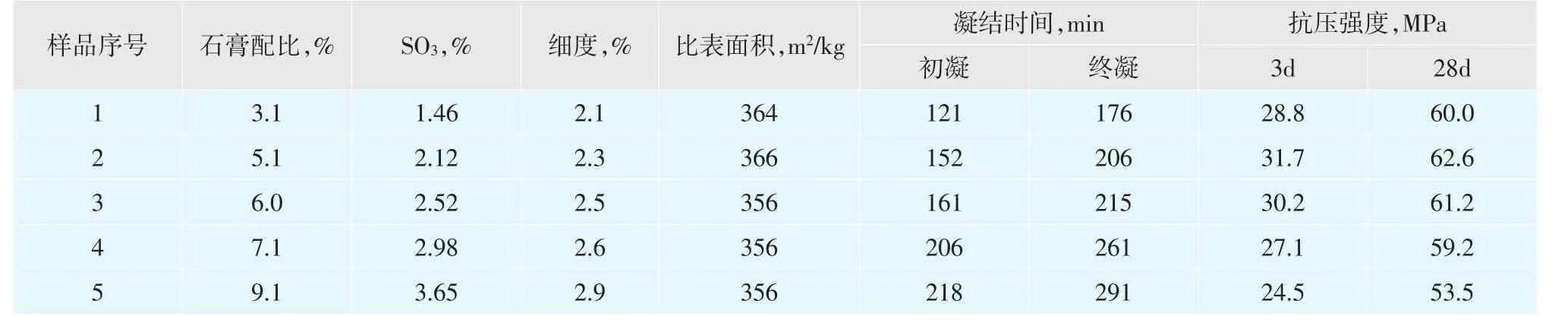

相同的熟料保持配比80%不变,将石膏配比从3.1%增加到9.1%,要求石膏、混合材不烘干,尽量模拟实际生产状态进行小磨试验,试验配比情况如表4所示。

按表4中的配料比例,在实验小磨粉磨至细度≤3.0%,比表面积350±15m2/kg时,将磨得的水泥进行检验,检验结果见表5。

高港节制闸过闸流量自动控制成功运用后,对高港泵站下层流道自流引江的自动控制进行了研发。高港泵站自流引江时,将内河侧下道闸门全开,通过调节长江侧下道闸门开高实现流量控制。控制策略和实现方式与节制闸类似,但在实际运用中发现,因下层流道的闸门启闭速度太快,达2.64m/min,闸门经常不能在设定的高度自动停止,出现自动控制失灵,且启闭机刹车磨损较快。为此,通过对启闭机电机加装变频器,使闸门升降速度降至1.32m/min,实现了自动控制的可靠运行。

适量的石膏在水泥水化过程中与C3A生成一定数量的钙矾石针状晶体,交错填充于水泥石的孔隙中,从而增加水泥石的致密性,因此石膏不仅可以起到调节凝结时间的作用,适当的石膏掺量还有利于水泥强度的发挥[1]。但若石膏掺量过多,在水泥凝结后仍有一部分石膏继续与C3A水化生成钙矾石,体积膨胀,影响水泥强度。由表5试验结果可以看出,相同的熟料,配比不变,随着石膏掺量由3.1%增加到9.1%,水泥的抗压强度先增长后下降,石膏掺量为5.1%的水泥强度最高。由此可见,我厂石膏(烟气脱硫石膏:磷石膏=3:1)最佳掺量在5%左右,以SO3含量计算为2.1%左右。

表3 不同温度石膏的脱水情况

表4 小磨试验配比情况

表5 石膏对水泥强度的影响

3.3 温度对水泥强度的影响

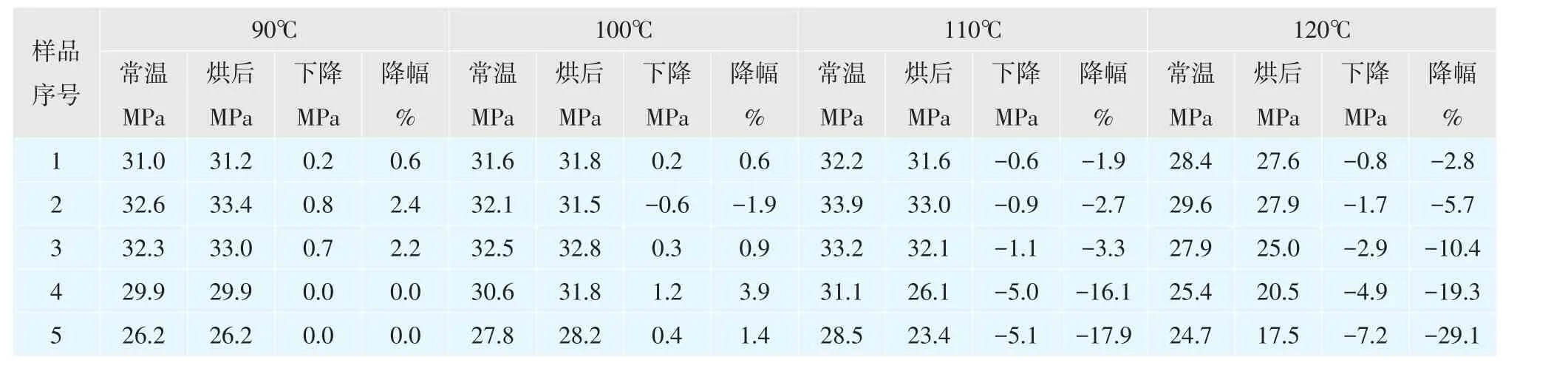

按表4中的配料比例,将水泥在实验小磨粉磨至细度≤3.0%、比表面积350±15m2/kg后,一部分进行常温水泥检测,一部分装入铁桶密封后放入相应温度的恒温干燥箱内烘24h,模拟水泥在密封水泥库内的状态,然后取出检测,检测结果如表6所示。

从表6所示的试验结果来看:

(1)同一石膏掺量,随着温度由90℃上升到120℃,水泥强度下降幅度随着温度的升高而上升。总体来说,温度越高,水泥强度下降越明显。水泥在水化时温度越高,结合水量越多,水化越快[1],石膏脱出的结晶水与熟料颗粒结合的越快,损失的熟料颗粒越多,所以强度下降越明显。

(2)水泥在90℃、100℃烘后与常温对比,石膏配比增加,强度没有明显下降,反而还有小幅回升。

(3)水泥在110℃、120℃烘后与常温对比,从表4、表6中可见,从1号样品至5号样品,随着石膏配比的增加,带入的结晶水也相应增加,强度下降的幅度由1.9%增至25.1%,但是强度下降的幅度与石膏带入的结晶水并非呈线性关系,而是在石膏配比达到7.0%之后,降幅突然急剧增大。

4 改进措施

4.1 加强石膏的质量控制

(1)选用脱水温度较高的石膏,暂停使用80℃脱水率较高的T厂脱硫石膏。

4.2 控制SO3含量,控制石膏的掺量

下调SO3控制指标,由2.6%±0.2%调至2.2%±0.2%,在满足凝结时间的情况下再下调至2.0%±0.2%左右。我厂石膏采用的是脱硫石膏与磷石膏搭配使用,磷石膏对水泥具有明显的缓凝作用,适当使用磷石膏能提高水泥3d强度及28d强度[2],随着磷石膏pH值的升高,水泥强度呈现先增大后减小的趋势[3]。在实际使用过程中,若水泥凝结时间偏短,可以适当增加磷石膏的使用比例,但石膏总量不变,尽量控制在最佳掺量±1%左右。

经过一段时间的调整,生产散装P·O42.5水泥SO3控制在1.6%~2.2%,石膏总掺入量在6%以下,凝结时间可以满足客户需求,水泥强度没有发生明显的下降情况。

表6 温度对水泥3d抗压强度的影响(烘后与常温对比)

表7 采取措施后P·O42.5出磨水泥与对应库内水泥强度对比

4.3 控制出磨水泥温度

(1)对1号磨辊压机磨损的辊面进行堆焊,将2号磨辊压机辊子更换为合金辊,提高辊压机的做功,水泥磨产量由原来的190~200t/h提高到200~210t/h,提高了约10t/h。

(2)加大磨尾、辊压机循环风机的拉风,优化磨机工艺参数,改善水泥磨内通风,减少水泥在磨内的停留时间。

(3)加强对篦冷机的操作,保证熟料的冷却效果,确保出窑熟料温度<100℃,避免高温熟料送入磨内。

(4)合理搭配水泥出库,缩短水泥在库内停留时间。

5 改进效果

采取以上措施后,对出磨水泥与库内水泥进行了持续跟踪对比,检验数据如表7所示。

从表7的对比数据可以看出,生产散装P·O42.5出磨水泥平均温度在100~108℃,比原来下降了约10℃左右;石膏掺量基本在4.6%左右,出磨水泥1d强度9.6~9.8MPa,3d强度27.8~28.3MPa,库内取样检测水泥强度没有出现下降,反而略有回升;出磨1d强度10.2~14.7MPa,库内取样检测3d强度,除个别批次下降0.6~0.7MPa之外,没有出现大幅下降。考虑检验带入的误差,总体来说,出磨水泥与库内水泥强度基本保持稳定,彻底解决了水泥在库内强度异常下降的问题。

6 结语

(1)烟气脱硫石膏与磷石膏按3:1的比例搭配使用,石膏最佳掺量为5%左右,以SO3计算为2.1%左右。

(2)烟气脱硫石膏与磷石膏按3:1的比例搭配使用,当大量石膏发生严重脱水时,水泥强度会出现急剧损失,这种损失随着石膏掺入量的增加而增加,当石膏掺量增加到7.0%之后,强度损失幅度突然增大。实际生产中可以通过减少石膏掺入总量的方式减少石膏脱水对强度的影响,如果水泥凝结时间偏短,可以适当增加磷石膏的比例,但石膏总量保持不变,以延长凝结时间,石膏掺入总量控制在6.0%以下。

(3)水泥储存温度不同对水泥强度的影响也会不同。当水泥储存温度≥110℃,水泥强度会发生明显的损失,在实际生产中可以通过降低出磨水泥温度来减少石膏脱水造成的强度损失。当水泥储存温度在90~110℃时,水泥强度略有回升,其储存时间及反应机理还有待进一步研究。