聚苯硫醚熔喷超细纤维的应用前景展望

2020-10-30陈丽萍

覃 俊,陈丽萍,何 勇

(1.四川省纺织科学研究院,四川 成都610072;2.高技术有机纤维四川省重点实验室,四川 成都610072)

聚苯硫醚(PPS)是一种具有芳香环的高分子化合物,重复结构单元为,PPS分子结构规整,主链上含有苯硫基,分子链具有一定刚性,硫醚键的存在又有一定柔顺性。PPS耐腐蚀性极强,仅次于被称为“塑料之王”的聚四氟乙烯,阻燃性能优异,被称为“塑料黄金”。由于PPS树脂熔点高于常规化学纤维,达到285 ℃,且高温条件下在螺杆中停留时间长易交联,可纺性差,所以发展初期对PPS的研究主要侧重于工程塑料[1-3]。

1 PPS纤维的发展历程

1979年,美国Phillips公司合成出纤维级的高分子线性PPS树脂,并实现了工业化[4],开启了PPS纤维新征程,1983年Phillips公司实现了PPS短纤维的生产,商品名为雪佛龙“Ryton”[5]。1985年Phillips专利保护期满以后,PPS纤维迎来一个大发展期,日本东丽、东洋纺等公司相继加入PPS纤维的研究。在20世纪80年代末,中国多所大学和研究机构也开始了PPS的研究,包括四川大学、四川省纺织工业研究所、东华大学、天津工业大学等,但由于当时国内PPS 树脂合成工艺水平较低,得到的产品不能满足纺丝的要求,多数采用进口原料进行试纺。随着国内纤维级PPS 树脂的开发成功,PPS纤维产品质量也逐渐稳定,目前,国内的PPS 树脂和纤维的生产已具规模,产品质量也基本能与进口产品相媲美。

PPS纤维具有优异的耐热性和耐化学腐蚀性,被认为是主要的特种功能过滤材料,广泛应用于燃煤锅炉过滤、化学过滤[6]。早在1979 年,欧美等发达国家就将PPS 短纤维的针刺滤料应用于燃煤锅炉袋式除尘器中,绝大多数是以常规短纤维(2.2 dtex)为原料,通过针刺工艺技术制备而成。此类产品能够有效地去除烟尘中的PM10以上的颗粒,为提高过滤效率与过滤精度,超细PPS纤维应运而生。

PPS超细纤维一般是指单丝直径小于5μm 的PPS纤维。修俊峰[7]、万艳霞[8]、马文娟[9]等用海岛法制备了PPS超细纤维,将其他高分子与PPS共混纺丝后,用溶剂去除纤维中的海成分,得到PPS超细纤维。海岛法制备PPS 超细纤维需要使用化学溶剂将多余组分去除,工艺流程较长,且存在溶剂回收问题,对设备要求高,因此成本较高,影响了其推广应用。

2 PPS熔喷超细纤维制备

采用熔喷法制备PPS 超细纤维,流程短、工艺简单,但是PPS树脂用于熔喷工艺加工存在许多困难,因为PPS在螺杆中停留时间长会有交联和碳化发生,在喷丝板容易形成柱头丝,堵塞喷丝孔,造成纤维产品质量的下降。国外有学者为解决PPS 熔喷存在的困难,做了大量研究,Harwood[10]介绍了一种PPS熔喷纤维及非织造布的制造方法,通过在PPS中加入一定比例的聚烯烃来改善PPS的可纺性,当添加量为1%~40%时,可以明显提高PPS 的可纺性和产品质量。Andrew[11]在PPS中加入一定量的亚磷酸盐和亚磷酸化合物后熔喷纺丝,减少和消除挤出模头上形成的杂质,可显著减少熔喷非织造布的表面疵点。ROY等[12]研究了PPS熔喷非织造布存在的热收缩问题。

近年来,国内也相继开展了PPS 纤维的熔喷研究,连丹丹等[13]对国内外纤维级PPS树脂的流变性能进行了对比研究;陈磊等[14]对熔喷级PPS流变性能进行了研究;胡宝继等[15]进行了PPS 熔喷可纺性的研究。研究表明PPS 熔体剪切黏度对温度非常敏感,对熔喷加工设备的温度控制精度要求高。

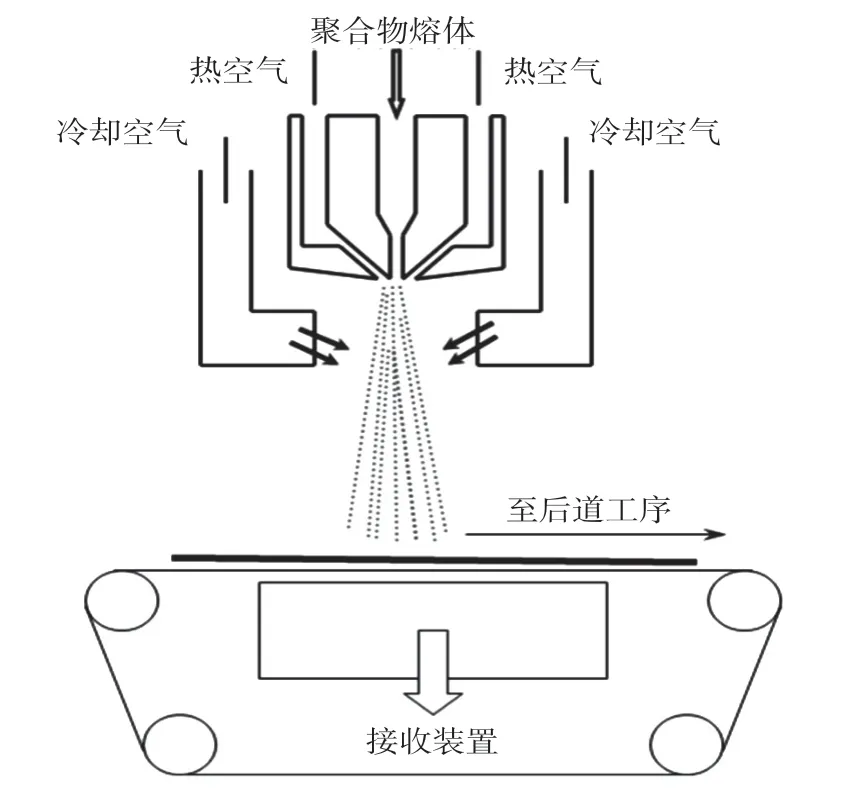

PPS熔喷工艺示意图如图1所示。通过热空气流对喷丝孔挤出的PPS熔体细流进行高速牵伸,形成的超细纤维网被收集在凝网帘或滚筒上,通过纤维自身的余热黏合成为PPS熔喷非织造布。

图1 PPS熔喷工艺示意图

由于PPS熔体黏度对温度依赖性较高,熔喷温度设置应分多区熔融,常用的PPS熔喷挤出机各加热区温度设置见表1。熔喷纤维布的强度和断裂伸长率随原料的MFI提高而降低。因此,为使熔体细流能在热气流喷吹过程中得到较好的牵伸,PPS原料的MFI应尽可能高一些。

表1 PPS熔喷挤出机各区温度设置

2.1 熔喷气流速度场和温度场对PPS纤维成形的影响

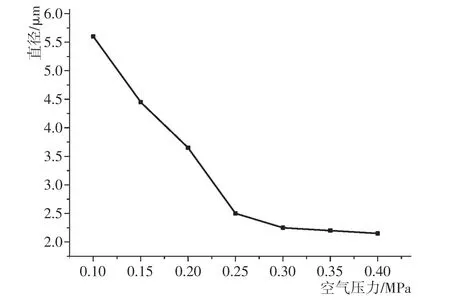

随着熔喷气流场热空气压力增大,纤维直径减小(图2),气压大于一定程度时,纤维不匀率也减小。因为较高的热空气压力会产生较大的牵伸力,熔体被快速牵伸,纤维取向度高,纤维变细,纤维的不匀率也随之降低。但是,气流速度过大,易出现飞花,严重影响布面外观。

图2 热空气压力对纤维直径的影响

热空气温度对纤维直径的影响也是随着温度升高,纤维直径呈递减趋势(图3),这是因为在熔喷过程中,热空气温度升高延缓了纤维的冷却固化,使纤维在熔融状态下得到高速拉伸,有利于纤维直径进一步减小,不匀率降低[16]。

图3 热空气温度对纤维直径的影响

2.2 接收距离对PPS纤维直径的影响

熔喷纤维在热空气作用下拉伸变细主要发生在距离喷丝孔5 cm 的范围内。当接收距离太大时,外界气流干扰大;而当接收距离太小时,纤维没有完全冷却,容易相互粘结形成并丝[16]。

2.3 聚合物流量对纤维直径的影响

计量泵流量代表了聚合物流量,其显著影响材料细度及均匀度,为获得超细PPS纤维,需减小计量泵的流量。计量泵转速超过一定范围,纤维直径、纤维不匀率开始增高。这是因为在相同的拉伸力作用下,过多的聚合物熔体会导致拉伸不够充分,得到的纤维较粗,还会导致纤维相互粘结,不匀率升高。

3 熔喷PPS超细纤维应用领域

由于熔喷技术生产的纤维很细,可达到几微米甚至更小,所以纤维具有很大的比表面积,生产的非织造材料纤维分散均匀且孔隙率高,所以与其他的单独工艺生产的非织造布相比,纤维更柔软、过滤阻力低,在过滤、保暖、吸音、吸油、电池隔膜等领域得到了广泛应用[17],同时由于PPS 具备常用熔喷材料所没有的阻燃、耐腐蚀、耐高温等特性,扩大了PPS熔喷超细纤维非织造材料的产业应用领域。

3.1 PPS超细纤维高温滤料

袋式除尘技术已经成为燃煤电厂等行业高温烟尘治理的主要手段之一,为了提高过滤效率与过滤精度,小于1.5 dtex的圆形细旦纤维已经开始应用于针刺滤料的生产,但是这些滤料对超微细粉尘PM2.5的过滤存在一定的局限性,难以满足目前对大气环境治理的要求。要突破上述局限,需要解决目前高精度滤料生产中的纤维原料问题,其中最重要的是PPS纤维的超细化、异形化,以便为高效滤料的研制奠定物质基础。

将PPS熔喷纤维网与基布层进行复合的阵列式嵌入复合技术,可制备界面结合均匀、牢度高的PPS纤维过滤材料。将复合的PPS过滤材料进行热处理和表面处理,最终制备具有过滤精度高、高温热稳定性好、透气率高、表面光洁的PPS超细纤维过滤材料(表2)。

表2 PPS超细熔喷滤料过滤性能

3.2 PPS超细纤维锂离子电池隔膜

非织造布隔膜具有高孔隙率和高热稳定性的特点,非织造布的三维孔隙结构可以保证较高的电解液保有率,并有效防止隔膜刺穿引起的短路问题,上述优点使得非织造布隔膜在大功率电池的应用方面极具潜力。非织造布隔膜已广泛应用于镍镉电池[18]、镍氢电池[19-20]、铅酸电池[21]、碱性电池[22]和超级电容器[23-24]等领域。

聚烯烃多孔隔膜如PE 和PP 在商业化锂电池中占据主导地位,但是聚烯烃隔膜的耐温性能和电解液浸润性有限,且孔隙率相对较低,限制了电池的安全性能及充放电性能。非织造布复合隔膜因为加工成本低、孔隙率高,近年来受到较高关注。陈萌[25]以高性能的熔喷PPS无纺布为基材,通过在其表面涂覆改性的办法,制备了PPS基复合隔膜。将制备的乙烯基硅树脂/PPS和PVDF@SiO2/PPS 复合隔膜与PP/PE/PP 商业隔膜的通孔结构进行了对比,发现PPS复合隔膜具有高度发展相互交错的孔径结构,有助于提高隔膜的孔隙率,增加其吸收电解液的能力。且PPS复合隔膜具有较高的离子电导率以及较低的界面阻抗,这有助于减弱电池工作时的欧姆极化,为电池提供高的充放电比容量。在中国专利CN104795525A[26]中公布了一种熔喷方法制备PPS锂电池隔膜的方法,通过对PPS进行熔喷、热轧、热定型,并对工艺进行优化,制得的熔喷PPS无纺布锂电池隔膜具有熔点高、破膜温度高、阻燃性好、厚度较薄、表面光洁、化学和尺寸稳定性好的优点。目前市场上还未见商品化的PPS 锂电池隔膜,PPS熔喷超细纤维用于锂电池隔膜还需要解决成本和厚度的问题。

3.3 PPS超细纤维绝缘纸

纸作为电气设备的绝缘材料已有悠久的历史,20世纪以前,绝缘材料基本上都是来自天然材料或其制品。20世纪50年代,以合成聚合物为基础的新绝缘材料逐渐发展起来,如薄膜复合制品、粉云母制品、六氟化硫等。20世纪60年代,更高耐温等级绝缘材料出现了,如聚酰亚胺、聚芳酰胺、聚芳砜、聚苯并咪唑、聚噁二唑纤维绝缘纸等,其耐高温、机械强度和电气性能都很好,其中聚芳酰胺绝缘纸的应用最为普遍[27]。1960年美国杜邦生产出了耐高温的芳香族聚酰胺绝缘纸,是间位的芳纶纸,商品名为Nomex,可用于F、H 级电机。90年代杜邦又推出对位的芳纶绝缘纸,是H 级以上的高等级绝缘纸。芳纶纸制备过程需将短纤维混合打成纸浆,再造纸,存在工艺长和溶剂回收的问题。

PPS纤维相比芳纶和聚酰亚胺等价格低,在F、H级高温绝缘纸市场具有一定竞争力。何东欣[28]研究了PPS和PTFE 2种聚合物材料在110℃和130℃下的加速老化试验,与绝缘纸对比,从红外光谱角度并结合扫描电镜和力学性能分析其老化特性,判断这2种材料是否能成为变压器的绝缘材料,发现PPS电热老化后机械性能好于绝缘纸,其老化后内部会有变压器油浸入,具有作为变压器新型绝缘材料的可能性。

布莎莎[29]研究了废旧PPS纤维的回收造纸,将其经过切割、清洗、开松后得到短切纤维。利用8%水解聚丙烯酰胺为分散剂对短切纤维进行分散,接着经过羟基化玻璃进行脱水后形成湿纤维网,添加8%的化学黏合剂加强纤维网的强度,烘干后进行后处理。制备的PPS绝缘纸的厚度为0.684 2 mm,克重为226 g/m2,体积电阻率为1011Ω·cm,表面电阻率为1013Ω,平均耐折度为3.812,极限氧指数为29.94,按氧指数等级划分,属于难燃材料。

利用熔喷方法制备PPS绝缘纸工艺流程短,有利于进一步降低成本,中国专利CN102517978A[30]中公布了一种PPS 纸的制备方法,熔喷温度为300~380℃,熔体细流在空气浴中冷却,形成PPS超细纤维;该PPS纤维粘附在载体上形成无序纤网结构的非织造材料;非织造材料经过热轧成型,制得PPS 纸,制得的PPS 纸具有较高的抗拉伸强度。 中国专利CN103276533A[31]中公布了一种纯PPS纤维高等级点绝缘纸及其制备方法,采用熔融纺丝与高温高压气流喷吹成网相结合的方法制备PPS 超细纤维,并经负压冷空气冷却后凝集成网,纤网在经历高温加压处理一段时间后最终形成纯PPS 纤维高等级电绝缘纸。芳纶纸市场售价为30~50万元/t,如用熔喷非织造布工艺制造PPS纤维纸,因为熔喷工艺流程短,成本主要来源于树脂原料价格,而PPS树脂价格一般只有6~9万元/t,将比芳纶纸在F 级及H 级绝缘市场上更具有竞争优势。

3.4 PPS超细纤维高倍吸油材料

目前,在熔喷非织造吸油材料中,由于PP 非织造布应用最广泛,具有密度小、吸油量高、可重复使用等优点,因此被广泛应用于环保工程、油水分离工程以及海洋石油泄漏等领域,但是纯PP非织造吸油材料的持油性较差。李峰等[32]合成了3种单体的三元高吸油树脂材料,并与PP树脂进行复合熔喷,制备了复合吸油材料,解决了纯PP 非织造吸油材料的持油率差的问题。黄婷婷等[33]以可生物降解的PLA 为原料熔喷制备微米级吸油材料,纤维细度达到5μm,孔隙率大,吸油速率快,保油性能稍逊于PP 非织造材料。熊思维[34]制备了PPS 超细纤维毡,并与商业PP 非织造布吸油材料进行了对比,制备的PPS超细纤维毡对食用油、原油、机油、柴油的吸油率是PP吸油材料的的2~4倍,且在多次重复使用后,对这4种油的吸附量仍高于PP 非织造布,为PPS熔喷非织造材料应用于吸油材料领域奠定了基础。

4 结语

熔喷非织造布是非织造材料生产技术中发展较快的一种,其产品具有纤维超细、孔隙率高、过滤阻力小和纤维自身黏合缠结等诸多的优点。PPS熔喷超细纤维材料还具备阻燃、耐高温、耐腐蚀等优异特性,可适应于恶劣环境中,因此更具有发展前景。同时随着熔喷技术和设备的不断开发,制备的PPS超细纤维材料将更加均匀、柔软,尺寸和结构根据应用需求可以更加多元化,为PPS熔喷超细纤维的应用领域拓展提供更多可能。