双模+柔性化单件流服装生产工艺组织模式研究

2020-10-30贾良伦

贾良伦

(四川省创鑫服装有限责任公司,四川 彭山620680)

中国是全球服装消费大国,也是服装生产和出口大国。随着全球服装业的迅速发展,以生态科学技术为主要支撑,以市场需求为导向,中国服装行业已开始积极转型升级且取得一定进展。但与发达国家相比,其行业竞争还停留在传统式样、传统面料和低价格层面,人均消费水平也低于发达国家[1-2]。为改进服装生产工艺,提高生产效率,在服装生产过程中,引进了“双模”和“单件流”概念,并在服装生产实践中加以改进,创建了“柔性化单件流”生产工艺新模式;开展了双模+柔性化单件流服装生产工艺组织模式研究与实践,使企业的生产效率和经济效益等显著提升。

1 服装生产工艺

随着服装业的飞速发展和其工艺水平的不断提高,服饰艺术对人类文明的发展具有更大的推动作用。现代服装生产工艺研究不仅是服装产业发展的核心和关键,而且是当代服装业发展的必然趋势。

1.1 发展历程

服装是一种造型艺术,实现其造型艺术的技术和方法称为服装工艺。早在远古时期,人类祖先直接将原料披挂在身上,为之遮风挡雨。后来学会利用动物的筋、骨制成线和针,以兽皮和树叶为材料进行简单缝制,做成人类最早的服饰(服装)。人类早期的服装工艺是一种极其简单的手工工艺。该时期特征是生产力低下,生产方式以狩猎、采集为主。随着生产力的发展,服装服饰工艺和技术逐步提高,服装工艺随之经历了古代农耕和畜牧时期,服装原料广泛使用天然纤维织物,印染织工艺有了空前发展,服装工艺逐渐走向专业化。近代商品经济时期,服装面料的纺织方法、染色及裁缝技术都有所改进,机械化生产为服饰制品提供了数量上的快速增长,生产率的提高为服装的使用周期提供了快速循环。19 世纪初,欧洲近代工艺的兴起,服装加工技术迅速发展,手摇链式缝纫机、链式线迹缝纫机、全金属链式线迹缝纫机的出现,使服装制作技术由纯手工操作转为机械操作。19世纪末,马达驱动缝纫机的问世,使人们开始研究缝纫技术的高速化、自动化和专业化。20 世纪40 年代后,自动切线装置、缝针自动定针等装置的研发成功,使服装工艺飞速发展。现代商品经济时期,服装裁剪工艺由“定寸法”发展为“比例分配法”、“原型法”和“立体裁剪法”。20 世纪80年代后期,陆续出现的数控缝纫机和绷缝机、绣花机、锁眼机、钉扣机等特种功能缝纫机,以及自动裁床、电动裁剪、模板冲压机等设备,极大地提高了服装生产效率和成品质量[3]。人体工程学的发展,加速了服装设计和生产缝制技术的精细化进程。随着科学技术的高速发展,推动了服装业各种湿热塑形工艺、粘接缝制工艺的发展,改进了服装部件的组合形式,促进了新工艺的产生,提高了加工效率和产品质量。信息技术的引入,如CAD 与CAM 的应用,以及程序化、自动化和高速化成衣生产线的应用,使现代服装生产工艺水平显著提升。

1.2 发展趋势

服装工业化生产是按照一定的服装设计工艺标准,通过特定的生产工序流程,将成批的服装面料生产成消费者着装需求的服装成品。现代服装生产早已摆脱了传统服装裁缝的单件缝制形式,已广泛通过工业化批量生产来实现服装的流水化作业,而服装各基本衣片和面辅料都可通过预先设定的生产工序,进行流程自动化和生产标准化作业,有效利用了人力、物力及各类专业化、机械化和自动化设备,提高了服装生产效率和成衣生产质量。随着人们服装消费观念的时尚化和个性化,服装向多品种、小批量和柔性加工的生产模式发展。网络时代的到来,构筑以数字技术为基础的现代化服装企业,能否通过软性化网络技术发展,准确及时地获取信息、处理信息,抓住发展机遇,将成为服装企业成败的关键。面料生产创新和绿色化发展;运用三维人体测量系统,自动化裁剪(即利用三维数据建立三维虚拟模特,实现和虚拟现实设计(VRD)、超维服装设计对接以及能和服装CAD/CAM 无缝连接)和自动化生产;自动化生产技术、高智能生产设备、生产线的信息化管理,大规模定制的生产模式等,成为未来服装生产工艺的发展趋势[4]。

1.3 存在问题

近年来,中国服装生产工艺的研究和生产应用有较大发展,但与发达国家相比,还存在以下6个方面的问题[5-8]:服装面料的生态化和绿色化水平较低;服装设计的时尚化和个性化与市场需求有脱节;生产设备自动化和智能化水平较低;生产工艺组织结构效率较低;生产工艺流水线工时定额不准确和生产工艺信息化管理系统不完善等。

2 双模+柔性化单件流服装生产工艺

四川省创鑫服装有限责任公司(以下简称“创鑫服装公司”),长期从事服装代加工生产,因曾使用传统生产加工技术,其成品质量差、生产效率低,成为公司发展瓶颈。通过学习、借鉴和创新生产工艺,提出再造生产工艺流程,开展了双模+柔性化单件流生产工艺组织模式研究。

2.1 双模概念及双模生产工艺

“双模”是指生产工艺模板化和生产工艺组织系统模块化,简称“双模”。

2.1.1 生产工艺模板化

在工业生产中,实行部件生产模具化,从而使其批量生产的产品尺寸标准化。服装生产工艺的工具模具化(即模板化)是用PVC、PET、金属板等材料制造裁片的定位画板、定型烫板、定位缝线板等。定位画板用于绘制裁片工艺线;定型烫板,用于对部件的轮廓定型;定位缝线板,用于夹紧定位的多张裁片,按固定槽位或计算机设计线迹缝制。生产工艺模板化的优点在于有效固化工艺设计标准,使服装部件生产标准化和精细化,提高服装生产工艺水平,降低工序难度级别,减少对高级技工的过分依赖,降低人力资源成本。

2.1.2 生产工艺组织系统模块化

生产工艺组织系统模块化,有利于企业生产和管理系统的结构化和集成化,实现产品质量精品化和生产工艺组织模式专业化。在服装生产中,把具有独立特征的组成部件称为模块,由特定的生产工艺组织单元负责生产,使复杂的生产工艺组织实现其专业化、集中化、单一化和灵敏化,缩短生产工艺流程的响应时间,提升生产效率和产品质量。

2.2 柔性化单件流生产工艺

2.2.1 单件流概念及原理

单件流(one piece flow,简称OPF)概念源于精益生产,它结合了传统的精益生产方式“一个流”和最新发展的“单元”生产方式,又叫单元同步流,是把员工、工序和设备有机组合,每个生产单元以最小的数量(单件)为单位进行生产和传递,前后工序间无停滞的生产工艺方式。该生产工艺要求服装裁片以小批量或单件为单元,不超前、不滞后,保持富有节奏感的连续流动,可最大限度地减少员工的闲置时间,提高整体生产效率[9-12]。

2.2.2 单件流基本特点

单件流的每道工序无在制品存留,一旦作业时间与工序标准时间出现差异,就会造成流水线停滞。要保证单件流水线畅通,需科学计算每道工序的作业时间,形成标准节拍,并严格控制员工的实际操作节拍。目前,企业通常使用动作分析软件对工序动作进行分析,加上一定的富余时间,即可得出标准作业时间,即节拍。服装生产企业一般要设立IE 部门或技术中心,科学测定各工序标准作业时间,并建立工序操作标准视频数据库,使流水线人员的操作更加科学化、标准化和简易化。“单件流”生产线一般包括单件流主线和辅助生产线。单件流主线工序组合要求与节拍高度吻合,而实际生产中只能做到工序组合近似于节拍或节拍的倍数,从而对生产管理人员提出很高要求。管理人员需熟悉服装生产每个环节,科学合理设定工序组合,确保不会出现回流或瓶颈现象。班组长应充分了解流水线人员总体素质及技能水平,合理安排流水线每道工序人员,并根据实际情况对员工进行技术培训,尽量培养全能工以备后用。

2.2.3 柔性化单件流生产工艺

由于单件流属于单件一对一无缝隙连续性生产工艺流水线作业组织模式,常因人员、部件和设备等出错,导致生产工艺流程刚性停滞,使其整个流水线生产中断。经过反复探索和实践,总结提炼出柔性化单件流生产工艺,有效地解决了单件流生产工艺流程刚性停滞问题,其具体方法有3个:一是因人员生病等因素而导致生产停滞,及时由全能工替补;二是因设备故障停滞,即以备用设备更换;三是因服装部件出错而停滞,立即贴上“出错牌”,待工间休息时,用同批次布料配件进行更换。可见,柔性化单件流新生产工艺,是针对单件流生产工艺在运行出错导致全线刚性停滞时,所采用的一系列柔性化纠错技术,确保了单件流平稳运行(包括设备应急替代、操作工替代、线上返修等出错的处理)。

2.3 双模+柔性化单件流生产工艺集成

现代服装生产工艺日趋标准化、专业化、智能化和自动化。但因服装样式时尚化和个性化趋势,服装业为适应小批量和多品种服饰的市场需求,企业之间的竞争越来越强,对其生产工艺的要求也愈来愈高。为提高企业的标准化和专业化水平,将“双模”新工艺和柔性化单件流生产工艺新模式进行了综合集成,创建了双模+柔性化单件流生产工艺组织模式新技术,通过在创鑫服装公司生产实践中的应用,取得了显著成效,实现了创鑫服装公司生产工艺标准化和生产工艺组织模式专业化。为适应服装时尚化和个性化趋势,适应小批量和多品种服饰的市场需求,奠定了一定基础。

3 双模+柔性化单件流生产工艺组织模式的应用

2018年,创鑫服装公司将双模+柔性化单件流生产工艺组织模式应用于公司的服装生产实践。首先,成立技术中心,负责设计制作标准部件模板。将供应商所提供的服装标准样品,分解为不同的部件,再将领、袖、腰、包盖、袢等标准部件的单片或组合式部件制作成模板,用于定位、熨烫和缝制加工工艺等,使其服装部件标准化;其次,根据服装样品组成部件分类,按同类部件集中生产原则,将部件集中在不同的部件模块区域生产加工;第三,技术中心负责测算秒时、核定单件流节拍、优化工序排位、培训人员、安装调试自动化智能设备、信息化管理与监测设备等;第四,在单件流生产线上,设置柔性化单件流纠错机制(即人员、部件和设备临时出错时的即时纠错措施);第五,待单件服装的各标准化部件完成后,配送至柔性化单件流生产线,进行总装集成。实现了服装生产集约化、专业化和规模化生产与信息化管理。

4 双模+柔性化单件流生产工艺组织模式效益分析

传统服装生产工艺模式,在实际生产中,主要有2种,即大包流和单件流。这两种模式均有不可避免的弊端:在大包流生产过程中,每个工人或工作单元,按照成衣生产的工序,负责加工每个部件,每次将一捆或一批加工后再转移至下一工序,搬运困难,工序间难以平衡,如遇质量返工,往往是大批量返修,导致生产效率低、产品质量差、返工率高、在制品积压多等问题;在单件流生产过程中,人员突发情况,设备故障,部件质量问题等情况发生时,会导致单件流水线全线停滞,这既是单件流生产工艺模式对突发事件的刚性反应,也是单件流水线天生缺陷。创鑫服装公司采用双模+柔性化单件流生产工艺组织模式后,其服装生产的质量效益、空间效益、经济效益和社会效益均显著提高。

4.1 质量效益

4.1.1 降低产品返修率,提高产品质量

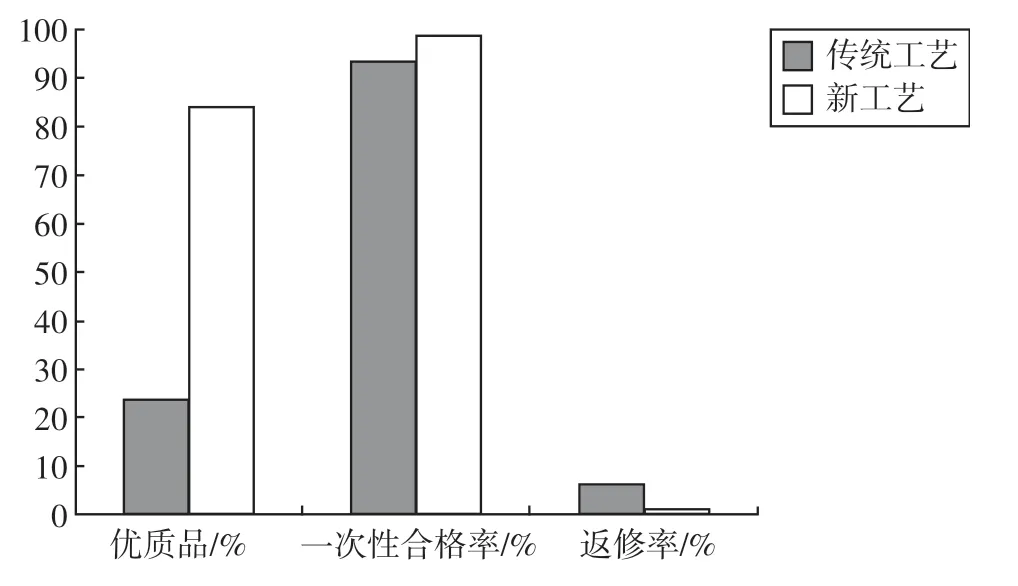

如夏训服生产线,共有108道工序,原大包流作业用烫定板、定位板等共31个,模板使用率仅30%;使用双模+柔性单件流生产工艺后,单件流39道工序,有17道工序使用模板。部件模块区为69道工序,49道工序使用模板。全流程共计66道工序使用模板,模板使用率超过61%。使用双模+柔性化单件流生产工艺组织模式后,模块化率提高了31%;从服装成品质量分析来看(见图1),使用传统生产工艺技术,其优质品为24%,一次性合格率为93.5%,返修率为6.5%;应用新技术后,其优质产品率为84%,提高了3.5倍。一次性合格率为98.8%,提高了5.3%,返修率仅有1.2%,其返修率降低了5.3%。使用双模+柔性化单件流生产工艺后,提高了产品质量,降低了返修率。

4.1.2 降低工艺操作难度,减轻高级工依赖度

图1 服装成品质量比较分析

简化生产工序,将原来操作技术难度较高的工序,采用模板化,既使服装部件标准化,又降低了操作难度,降低了对高级技工的依赖度,一般员工、新员工和较弱员工(操作自动化模板机)都可胜任。

4.1.3 产品标准化,生产专业化

服装生产工艺实施新技术后,打破了原来流水线互不相干的管理模式,整个服装零部件区域全部生产服装部件,为柔性化单件流总装线提供支持。如上衣零部件区,90余人集中生产40多道工序,形成一个机车工只负责一道工序的格局,细化了单位分工,强化了整条线的系统集成,形成了单一化和集约化生产工艺组织模式。

4.1.4 保障产品质量,产品风险可控

将产品质检工位前移,在零部件区设置半成品检验台,在生产过程中加强质量管控,改变了以前在流水线末端质检的方式,使产品质量风险更可控。

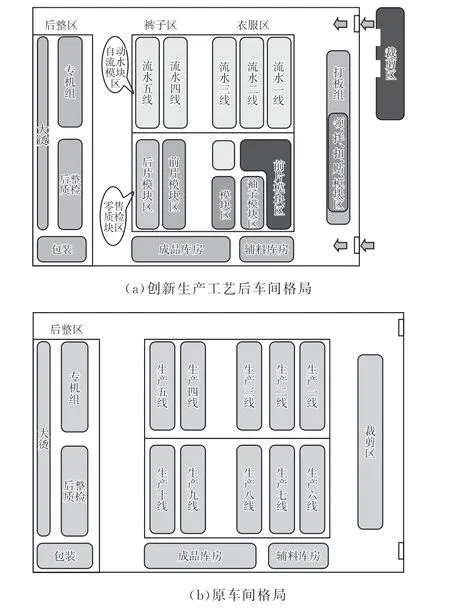

4.2 空间效益

在一车间采用双模+柔性化单件流生产工艺组织模式后,将原来的9条生产线(图2(b)),组装集合为5条生产线(图2(a)),将零部件按模板化要求,集中加工制作,使生产工艺标准化和专业化。既充分有效地利用了原有空间,也使生产工艺组织模式的管理更加科学合理,提高了企业管理水平。

4.3 经济效益

2017年,创鑫服装公司一车间生产夏训服职业装类服饰,其产量为558 720套/年;2018年,由于双模+柔性化单件流生产工艺组织模式的实施,一车间的产量提升至635 040套/年,与2017年同期产量相比,年产量提升了13.64%;单套加工费与同期价格相比,提升了34.2%;车间的综合生产效益提升了27.2%。2017年,一车间的产值不足800万元/年,2018年提升到1 000万元/年以上。同时,在时装和童装生产中进行了试验,其成效也很显著,生产效率均提高20%以上。

图2 创新生产工艺前后车间格局变化

4.4 社会效益

创鑫服装公司一车间通过实施双模+柔性化单件流生产工艺组织模式后,成功打造成为精品车间。公司通过转型升级,也积极履行社会职责。一是成功消化企业内部无缝制经验的新员工;二是解决了占员工总数20%的较弱员工就业;三是积极履行自然救灾、贫困救助和扶贫等社会义务。通过企业自主创新和转型升级,不仅解决了企业未来发展问题,而且体现了企业敢于创新、敢于作为和敢于担当社会责任的新时代精神。

5 结语

现代服装产业,既是与人们生活息息相关的传统产业,也是国际竞争激烈的高科技产业。创鑫服装公司通过“双模+柔性化单件流生产工艺组织模式”研究与实践,不仅提高了公司的产品质量效益、管理效益、经济效益和社会效益,还提升了公司的综合实力和市场竞争力。