超高强海工钢研发生产现状与发展趋势

2020-10-30王弘江陈星宇张开策张于顺

徐 振,王弘江,李 凯,陈星宇,张开策,张于顺

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2.鞍钢股份有限公司 制造管理部,辽宁 鞍山 114021)

目前,我国陆地石油、天然气等资源远远不能满足当前的能源需求。鉴于我国对能源资源的迫切需要,自主研发高强度、高韧性的海工钢可以更好地完善我国的能源体系,抑制周边国家对我国海域重要资源的掠夺[1]。超高强海工钢主要用于海洋上的特殊场所,工作环境十分恶劣,不仅要考虑自身重力载荷的作用,还要考虑到风、波浪、海流、冰、地震等施加的载荷影响,这在一定程度上决定了超高强海工钢的特殊性,故在设计结构和材料选择方面必须要适应百年难得一遇的特殊海况条件,否则将造成不可估量的损失。因此,超高强海工钢必须具有高强、高韧性,抗疲劳和抗层状撕裂能力,以及良好的可焊接、耐海水腐蚀等性能[2]。

1 国内超高强海工钢的研发和发展现状

在上世纪八十年代,我国才拥有了真正属于自己的海洋石油平台。目前,我国对于EH36级别以下的海工钢基本实现国产化,但对于用于关键部位的超高强度、高韧性、抗层状撕裂以及耐海水腐蚀的高附加值海工钢仍主要依赖进口。对于自升式的海洋平台的桩腿、升降电动齿轮、悬臂梁、齿条机构等关键部位要求更加苛刻。随着桩腿的上升,其重心也随之提高,这必然导致海洋平台稳定性的降低。因此,需要研发690 MPa及以上级别的超高强海工钢,在提高钢板强度和韧性的同时,更加有效地减轻海洋平台结构的自重,以增加海洋平台的可变载荷以及自持能力,使桩腿轻量化,这将大大降低海洋平台重心,极大地保证海洋平台安全[3]。

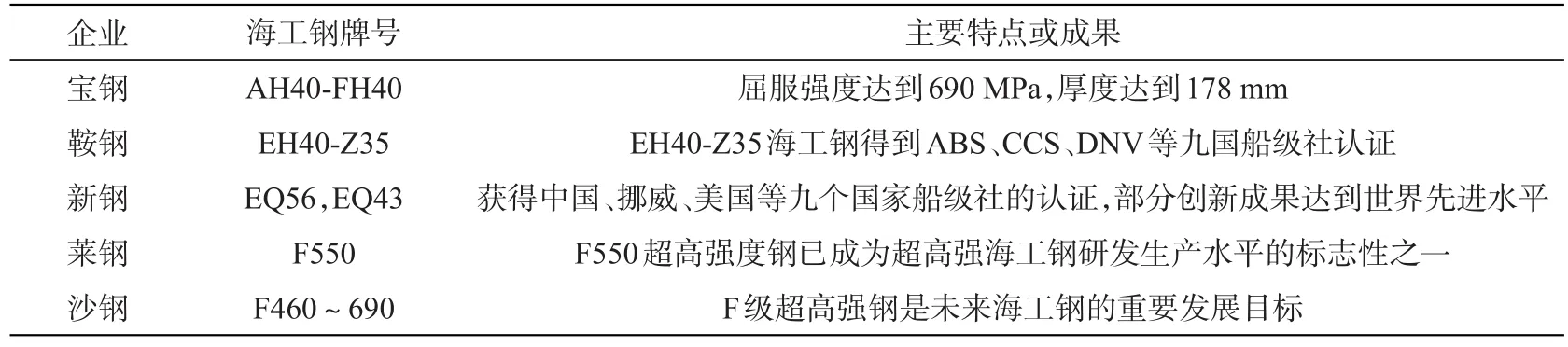

随着我国对海洋重要资源开发力度加大,超高强海工钢也迅速发展。目前,国内在超高强海工钢这一“蓝海”领域,吸引了一批钢铁生产企业大力投入研发,主要包括宝钢、鞍钢、新钢、莱钢、沙钢等。这些企业在高强海工钢方面的研发生产都取得了一定的成果,开发出了拥有自主知识产权的高强海工钢。麻衡等[4]认为莱钢超高强钢F550-Z35是在继F460-Z35试制成功的基础上又一重大突破。孙宪进等[5]通过合理的成分设计,采用铁水预处理—LF、VD精炼—连铸—控轧—正火工艺路线开发了E-Z35级海洋平台用钢。郭华等[6]采用Nb微合金化技术思路成功设计出E36级海工钢的化学成分。袁慎铁等[7]对460 MPa级海工钢进行高温塑性研究,结果表明,在907~1 270℃之间,断面收缩率均高于60%,钢的高温塑性良好。陈华等[8]通过向钢中添加Ti、V、Nb等微合金元素,采用TMCP工艺,得到ABS、CCS、DNV等九国船级社认证的海工钢EH40-Z35。具体生产的高强海工钢的牌号和特点见表1所示[4-10]。

表1 国内公司生产的海工钢主要牌号和特点Tab.1 Main brands and characteristics of offshore steels produced by domestic companies

目前,我国只有少数钢铁生产企业能生产超高强海工钢,生产工艺技术仍待进一步提高,且不能大规模生产利用。我国超高强海工钢的发展面临着诸多问题:研发生产能力不足厚度不够高,规格不够全,制定的海洋用钢的标准不够完善,在耐海水腐蚀等技术方面仍存在不足,抗层状撕裂的高附加值超高强海工钢过度依赖外国进口。这些问题极大地制约了我国超高强海工钢的发展,所以大力研发具有自主知识产权的超高强海工钢生产技术已势在必行。

2 国外超高强海工钢的发展现状

日本钢铁生产企业在超高强海工钢领域的研发生产一直处于世界领先地位。日本的JFE公司已成功研发出屈强比低于0.9的超高强度海工钢,屈服强度达到700 MPa,抗拉强度达到800 MPa,厚度达到140 mm[11]。日本的新日铁公司成功开发并投产了HT80级别的超高强海工钢,其屈强比低于0.85,有效保证塑性失效前超高强海工钢有足够的延展性,防止脆性断裂等情况发生,屈服强度可以达到700 MPa,抗拉强度可以达到850 MPa,且其厚度可以达到210 mm[12]。

德国的迪林根、瑞典的SSAB等钢铁生产企业研发生产的S690、E690等超高强海工钢屈服强度可以达到690 MPa及以上级别,厚度可以达到30~100 mm,能够较好地满足固定海洋平台结构用钢的各项基本要求[13]。

国外钢铁生产企业拥有较多可供我国借鉴的先进经验:将超高强海工钢的品种系列化,形成自己标准,同时研发出独有的焊接热影响区韧化技术,并依托先进研发设备,不断开发优化生产工艺。

3 超高强海工钢的发展趋势

3.1 传统工艺与专用纳米技术

传统的超高强海工钢主要是回火马氏体组织,碳含量较高的同时,还加入较大量的合金元素来保证钢的淬透性,导致其冲击韧性下降,冷裂纹敏感性增加,同时,还增加了焊接热影响区硬度,导致钢板焊接性能较差[14-15]。因此,在超高强海工钢的设计研发过程中,可以考虑采用纳米技术,利用纳米析出相的沉淀强化以及抑制晶粒长大的作用,有效地降低碳元素和合金元素含量,从而大幅提高超高强海工钢的强韧性[16]。有研究表明,自引入无间隙钢概念以来,高强钢产品开发方面的最大突破是利用纳米技术工艺生产高强钢,该工艺使钢晶粒中的析出物达到几纳米,新型钢板中析出物的晶粒不到传统钢板中晶粒度(微米级)的五十分之一。刘振宁等[17]对纳米级渗碳体高强钢展开研究,从热力学角度证明加快冷却速度可以促使过冷奥氏体分解析出纳米级渗碳体颗粒,实验钢传统组织中渗碳体的片层结构在轧后超快速冷却技术下细化为纳米尺度颗粒,起到析出强化作用,屈服强度提高100 MPa以上,钢材扩孔性能显著提高。采用纳米技术提高超高强海工钢的综合力学性能已成为超高强海工钢研发的重要发展趋势之一。

3.2 专用“以Mn/C代Ni”合金化技术

“Mn/C”合金化可以非常有效地调控超高强海工钢的组织结构,大幅度降低超高强海工钢屈强比。在超高强海工钢的成分设计过程中,大多数采用Cr、Mo、Ni合金化,有的甚至需要添加近4%的Ni元素,用于保证超高强海工钢的低温韧性,有效改善超高强海工钢的抗冲击性能,这极大地提高了生产成本[18]。实现“以Mn/C代Ni”的成分设计思路,降低超高强海工钢屈强比以及获得高止裂性能的同时,还大幅度降低了生产成本。由于Mn和C是钢材中最主要的强奥氏体稳定化元素,因此,利用“Mn/C”合金化增加残余奥氏体的含量,使其发生TRIP效应,甚至发生TWIP效应,提高抗拉强度、应变硬化能力和低温韧性的同时,还有效地提高了超高强海工钢的止裂性能[19-20]。这种以“Mn/C”合金化来降低屈强比的方式是超高强海工钢研发的又一重要发展趋势。

3.3 专用焊接技术

随着超高强海工钢厚度的增加,其碳当量提高,导致超高强海工钢焊接性能恶化。为了实现超高强海工钢的高韧性以及易焊接性,低碳设计是其最基本的理念。当C含量降低至0.1%以下,其韧性可以大幅度提高。因此,保证钢板具有良好的焊接性能是超高强海工钢研发的重要发展趋势之一[21]。可以采用激光-电弧复合焊接处理工艺来保证其具有优良的焊接性能,朱洋等[22]采用激光-微束等离子弧复合焊和脉冲YAG激光焊对试验钢进行焊接试验,采用-2 mm离焦量的激光-微束等离子弧复合焊接时,焊缝获得更好的熔深、熔宽和表面成形,热源复合效果更好。同时要极力减少焊接后的热处理,达到降低其应力腐蚀敏感性的作用[23]。超高强海工钢的焊缝是海洋平台结构中最脆弱的部分,因此,必须要尽量避免不必要的焊接,保证海洋平台安全可靠性的同时,还可以提高海洋平台建设的效率[24]。同时,降低焊接区中有害元素的含量,尽量避免拘束应力状态也可以有效地提高超高强海工钢的可焊接性能。对于超高强海工钢,还可以利用手工电弧焊以及埋弧焊等焊接方式对其实施焊接,可以获得成形性能较好的焊接接头,且该焊接接头具有较高的抗拉强度,能够有效降低超高强海工钢的屈强比[25]。

3.4 专用防腐技术

兼顾超高强海工钢的焊接性能以及耐腐蚀开裂的能力,已成为超高强海工钢研发的一个关键因素。超高强海工钢主要工作于固定桩腿平台等关键部位,不能定期回船坞检修。因此,工作于恶劣环境中的超高强海工钢发生氢脆的潜在危险更大。同时,使用阴极保护会导致超高强海工钢出现析氢现象,进一步促进氢致裂纹萌发。目前通过涂层保护以及腐蚀富裕量等方法防止超高强海工钢的腐蚀。对于超高强海工钢中有害元素如控制不当,会在钢中形成非金属夹杂物,造成裂纹源,进一步导致腐蚀开裂,这将大幅度降低超高强海工钢的综合性能以及使用寿命[26]。提高超高强海工钢的抗层状撕裂性能可以有效地降低腐蚀开裂的可能性。加入重金属元素Cu,提高防腐和耐磨性能的同时,还有效地降低了超高强海工钢的屈强比;但Cu含量过高,又会使钢材出现铜脆现象,这将不利于超高强海工钢的热加工[27]。李娜等[28]认为,通过控制加热过程中的工艺参数,减少高温加热过程中钢基体的氧化,可减缓铜的富集,进而控制甚至消除铜脆缺陷。刘友荣等[29]介绍,向钢中加镍(Ni:Cu=1:3~1:2),可使钢表面铜富集层变为熔点超过1 200℃的铜镍富集层,进而产生熔点较高的铜镍化合物,分布于晶间区域,不会在高温下熔化,从而避免铜脆缺陷。超高强海工钢所具有的各种优异性能与其耐海水腐蚀和腐蚀开裂的性能紧密相关,因此,耐海水腐蚀以及腐蚀开裂性能的提高已成为超高强海工钢研发的又一重要发展趋势。

4 结 论

随着我国对海洋石油等重要资源需求日益迫切,使超高强海工钢发展潜力巨大。围绕国家在建设海洋重大基础设施、快速发展海洋经济方面遇到的关键原材料制约问题,通过分析国内外超高强海工钢的发展现状,指出我国在超高强海工钢研发方面的差距,提出利用纳米技术、“以Mn/C代Ni”成分设计、提高焊接性能以及增强防腐能力等技术发展趋势,明确我国未来研制超高强海工钢的方向,大力推进海洋工程用钢的研发与生产,提高企业竞争力,实现海洋平台核心部位关键材料的国产化。