电磁搅拌下RH 内钢液流动的数值模拟

2020-10-30滕行泽陈士富丁长友

滕行泽,陈士富,张 晗,丁长友 ,雷 洪,赵 岩

(1.东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110819;2.东北大学 冶金学院,辽宁 沈阳 110819)

钢包精炼是炼钢工艺的重要环节,其主要冶金作用是调整钢液温度、提高合金收得率、均匀钢液成分、提高钢液的纯净度[1]。其中,RH是一种广泛应用的钢包精炼手段。其利用气泡的浮力抽引钢液至真空室,利用钢液的循环流动来实现精炼钢液的目的[2]。

电磁搅拌钢包利用电磁力搅拌钢液,改变钢包内钢液的流动状态,提高精炼效率。对此国内外开展了大量的研究。Chung[3]以 ASEA-SKF 钢包炉为研究对象开展了数值模拟工作,提出电磁搅拌与吹气搅拌相结合能够加强钢包搅拌、提高夹杂物去除率;Pal[4]实现了电磁搅拌钢包内流体流动与磁场的耦合计算,分析了电磁搅拌钢包内钢液流动特点。RH的基础研究和应用研究取得了巨大进展[5-8],主要工作包括:优化浸渍管结构,采取侧底复吹,增大循环流量;强化脱碳过程,减小真空处理时间。本文利用ANSYS软件求解Maxwell方程,利用OpenFOAM开源计算流体力学软件,求解了连续性方程、动量方程和湍流模型,分析了行波电磁搅拌下RH的流场和循环流量的特点,为电磁搅拌钢包与RH精炼相结合的精炼工艺奠定基础。

1 数学模型

1.1 电磁搅拌RH结构

如图1所示,电磁搅拌RH是在传统RH邻近上升管的钢包侧面安装了一套行波电磁搅拌装置,此行波电磁搅拌装置由有4个凸起的铁芯和4个线圈组成。4组线圈缠绕在铁芯的4个凸起处,采用“回”形布置的方式形成闭合回路。

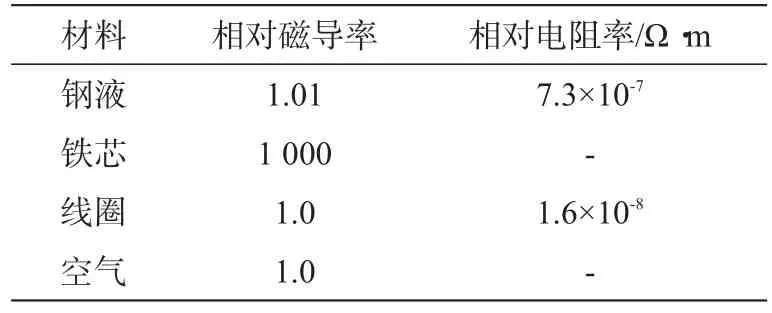

RH的几何尺寸:钢包底部内径2 640 mm、钢包上部内径2 938 mm、钢包液面高度3 038 mm、真空室内径1 774 mm、浸渍管内径450 mm、浸渍管插入深度650 mm。表1给出了材料物性参数。

表1 材料电磁参数Tab.1 Electromagnetic parameters of materials

1.2 磁 场

1.2.1 基本假设 (1)因为电磁搅拌的电流频率小于10 Hz,所以电磁搅拌的电磁场可简化准静态电磁场。(2)因为磁雷诺数远小于1,因此钢液流动对磁场的影响可以忽略。

1.2.2 控制方程 基于以上假设,描述电磁搅拌RH内电磁场的控制方程可采用简化的Maxwell方程组来描述

电流的欧姆方程为

时均电磁力采用下式计算

式中:H是磁场强度,A/m;J是电流密度,A/m2;E为电场强度,V/m;B为磁感应强度,T;σ是电导率,S/m;um是混合相速度,m/s;Real表示取复数的实数部分;B*表示B的共轭复数。

1.2.3 计算条件 电磁搅拌器中4个线圈采用低频交流电源,相邻线圈电流的相位差为90°[9-10]

式中:ω是角速度,rad/s;t是时间,s;J0是线圈电流的幅值;J1、J2、J3、J4分别为第一相、第二相、第三相、第四相的电流密度。

RH电磁搅拌装置磁场计算用网格采用六面体和四面体的混合网格。钢液部分、铁芯部分、线圈部分采用六面体网格模,搅拌装置周围的空气采用四面体网格。总网格数为42万。磁场计算的边界条件为无穷远处磁感应强度为零,采用磁力线平行边界条件。

1.3 钢液流场

1.3.1 基本假设 (1)钢液和氩气相均为黏性不可压缩牛顿流体。(2)在电磁搅拌作用下,钢液的流动在恒温条件下进行[11]且处于稳态。(3)忽略液面熔渣对钢液流动的影响,钢包液面和真空室液面视为平面。(4)氩气泡以上浮速度在真空室液面处自由逸出。(5)在气泡运动过程中,氩气泡的直径保持不变,且氩气泡不发生聚并或破碎。

1.3.2 控制方程 电磁搅拌下RH内钢液的流动主要由连续性方程、包含气泡浮力和电磁力的动量方程以及含气率守恒方程组成。

连续性方程

动量方程

含气率守恒方程

气泡滑移速度uslip由气泡水平滑移速度和气泡竖直上浮速度组成。气泡水平滑移速度计算式

气泡竖直上浮速度的计算式

式中:p是压力,N;ug0为氩气从喷嘴喷出时的初始速度,由氩气流量和喷嘴孔径确定;ρm是平均密度,kg/m3;ρl是钢液密度,kg/m3;ρg是氩气泡密度,kg/m3;Fem是电磁力,N/m3;dg是气泡直径,m;CD是曳力系数;z0表示喷嘴高度,m;(z-z0)为气泡至喷嘴出口处的竖直距离,m;r表示上升管半径,m;有效黏度μeff由k-ε模型方程来确定;Sct是湍流Schmidt数。

1.3.3 计算条件 RH内钢液区域采用六面体网格,总网格数为46万,在上升管气液流动速度变化剧烈的位置以及下降管部分进行了网格加密处理。

在上升管气体喷孔处,钢液的体积分数为0,氩气的体积分数为1,氩气的入口速度根据RH工况确定;真空室和钢包的液面为出口边界条件,气体到达液面处以上浮速度自由逸出,而钢液在液面处无法流出,只能沿液面流动;所有壁面均采用无滑移边界条件,近壁区域的节点应用壁面函数法处理。计算收敛判断标准为速度、压力、湍动能的残差小于10-5。

2 计算结果与分析

2.1 磁场与电磁力分布

电流1 500 A和频率8 Hz下RH内磁场和电磁力场如图2和图3所示。图2表明,靠近电磁搅拌器的钢包壁面附近磁感应强度较大;磁力线的分布趋势为从上一个磁极出发,经过钢包内部到达相邻的下一个磁极。图3表明,RH钢包内部钢液所受的电磁体积力主要分布在靠近电磁搅拌器一侧的钢包壁面附近,即电磁力主要驱动靠近电磁搅拌器一侧的钢液流动。电磁力呈强弱交替分布,正对线圈处电磁力较强,两线圈间隙处电磁力较弱。

不同电流参数下RH内磁场分布如图4所示。在电流频率为8 Hz的情况下,电流越大,磁感应强度越大;在钢包径向方向,磁感应强度的大小随距线圈距离的增加而迅速衰减。当磁感应强度衰减到0.01 T时,电流为800、1 000、1 350和1 500对应的直径方向上与钢包壁面的距离分别为0.37、0.41、0.56、0.68 m。

在电流为1 500 A的情况下,电流频率的升高会加快磁感应强度的衰减。当磁感应强度衰减到0.005 T时,频率为0.5、2、5和8 Hz对应的直径方向上与钢包壁的距离分别为0.98、0.68、0.56、0.44 m。

不同电流参数下RH内电磁力分布如图5所示。在电流频率为8 Hz的情况下,当电流为1 500 A时,RH内电磁力的最大值为13 425 N/m3;电流为1 350 A时,体积电磁力的最大值为93 62 N/m3;电流为1 000 A时,体积电磁力的最大值为4 932 N/m3;电流为800 A时,体积电磁力的最大值为3 325 N/m3。在距离RH装置钢包壁面0.8 m处,电磁力接近为0。这表明了在频率相同的情况下,电流越大,电磁力越大,电磁力值的衰减越快,电磁穿透深度随电流的增强变化不大。

在电流为1 500 A的情况下,电流频率越高,单位体积的电磁力越大,但是单位体积电磁力的衰减也越快。需要注意的是,在不同电流频率下,单位体积的电磁力在距离钢包壁0.52 m处都下降到60 N/m3左右。

2.2 流 场

无电磁搅拌时RH钢液流场如图6所示。无电磁搅拌时,RH浸渍管下方分别存在两个大小不一的钢液环流区,真空室熔池内存在一个涡流区。在钢液从真空室流回到钢包的过程中,下降管内钢液流速较大;出下降管后,向下流动的钢液流股范围逐渐增大,以射流的形式冲向钢包底部炉衬形成冲击。与下降管下部钢液流股流速相比,上升管下部和钢包壁面附近的钢液流股流速较低。

电磁搅拌对RH钢液流场的影响如图7所示。电磁搅拌可以有效地提高靠近电磁搅拌装置侧钢包壁面附近钢液流速,并在钢包壁面和上升管之间形成了一个明显的回流区。在电磁搅拌的作用下,真空室的钢液快速地流向下降管,下降管内钢液流速也明显增加。总体而言,电磁搅拌能够有效地提高钢包、真空室、上升管和下降管内钢液流动,从而加速RH精炼的进行。

图8 a表明,RH的循环流量随着电流的增大而增大。当励磁电流为800、1 000、1 350和1 500 A时,与无电磁感应时RH循环流量相比,循环流量分别增大了14%、22%、31%和37%。图8b表明,RH的循环流量随着电流频率的增大而增大,当电流频率为0.5、2、5和8 Hz时,与无电磁感应时RH循环流量相比,循环流量分别增大了9.5%、19.6%、28%和34.2%。

3 结 论

(1)电磁搅拌器产生的行波磁场和电磁力集中于靠近电磁搅拌器的钢包壁面附近。磁感应强度随着励磁电流频率的升高而降低,随着励磁电流的增大而增大;电磁力随着励磁电流频率的升高而升高,随着励磁电流的增大而增大。

(2)电磁搅拌增强了钢包、真空室、上升管和下降管内钢液流速,并在钢包壁面和上升管之间形成了一个回流区。RH的循环流量随励磁电流大小的增大而增大,随着电流频率的增大而增大。