直线电机选换挡试验台的开发

2020-10-29费明德王建华马建清

费明德 王建华 马建清

摘 要:本文介绍了一种变速箱选换挡试验控制系统,本系统通过两个直线电机分别推拉变速箱的选换挡软轴,可实现对选换挡力、位移、速度等各项参数的精确、一致性控制,减少人为操作强度及误差。试验系统可对变速箱的选换挡性能、寿命进行数据采样同时进行实时测试和分析。试验结果表明:采用该试验系统可更加高效、精确地满足变速箱选换挡试验需求,同时对其他类似产品的开发具有较好的适用性。

关键词:直线电机;变速箱;选换挡;软轴

中图分类号:TP273.5 U467.3 文献标识码:A 文章编号:1005-2550(2020)05-0065-04

Abstract: This paper introduces a kind of gear selection and shifting test control system. The system can realize the accurate and consistent control of the gear selection and shifting force, displacement, speed and other parameters by pushing and pulling the gear selection and shifting soft shaft of the gearbox respectively by two linear motors, so as to reduce the artificial operation intensity and error. The test system can sample the performance and life of the gearbox and test and analyze it in real time. The test results show that the test system is more efficient and accurate to meet the needs of gear selection and shifting test, and has better applicability to the development of other similar products.

Key Words: Linear Motor; Gearbox; Gearshift; Flexible Shaft

1 前言

变速箱是汽车传动中的一个重要总成,其性能对整个车辆的动力性、舒适性有重要影响。对变速箱的选换挡性能、寿命进行测试和分析,为产品设计提供可靠的科学数据,对缩短产品的开发周期和提高品质有重要意义。汽车变速箱选换挡试验台是汽车生产厂家必不可少的试验设备之一。

由于每个操纵者的操纵习惯不同,人工选换挡所施加给换挡杆的力和速度都难以达到一致或规定的值,其选换挡时间的起始时刻与终止时刻都很难测量,这就使得试验条件很难符合车辆实际工况。所以一般采用气动、液动或电动控制方式代替人工进行自动选换挡操作,一方面符合试验中模拟实际工况的要求,另一方面能有效减少试验工作量。本试验台采用了直线电机控制选换挡,可以调节选换挡的力、位移及速度等参数控制,可以有效消除人为因素的影响,提高试验的客观性与准确度。

2 试验台架的设计

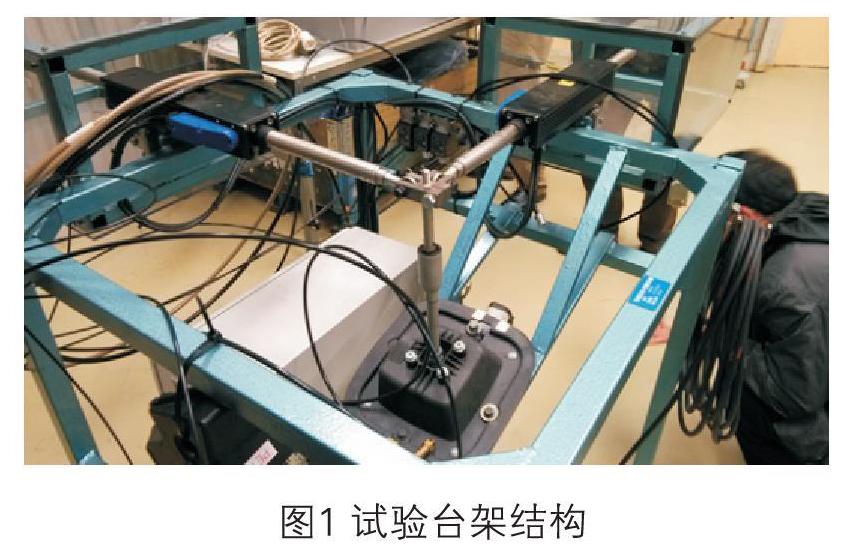

由于试验台架及夹具要考虑到选换挡准确的定位以及可适应性,因此采用了“口”字形框架结构,如图1所示。两直线电机成垂直平放,通过一个万向支座固定于框架上,使直线电机在左右和上下方向上有二个自由度。两个直线电机的动子则通过一个紧固夹具固定在换挡杆上。汽车操纵器操纵软轴,带动选换挡摇臂,进行选换挡。在其中一个直线电机进行前后运动时,另外一个直线电机则通过万向支座进行前后、左右、上下的随動,这样两直线电机之间就不会产生机械干涉现象。

本试验台架相对于其它同类试验设备有以下优点:无需复杂的选换挡机械手;机构设计精巧简单,组装调整方便,结构紧凑,通用性好,成本低,易于推广;行程大,控制精度高,能适用各种变速箱要求。

3 直线电机调试

直线电机是一种将电能直接转换成直线运动,而不需要任何中间转换的传动装置。它具有结构简单,易于调节和控制,无需丝杠等将旋转运动转换成直线运动,因此有非常高的速度和加减速度。用直线电机控制选换挡,相较同类的试验台,具有高速、高加减速度、无需气动、液压驱动源等优势。

直线电机是整个试验系统的关键执行机构,其主要作用是通过模拟汽车驾驶员的选换挡动作,实现对汽车变速箱的选换挡动作操控。通过直线电机的电流环Cp、Ci和速度环Vp、Vi及位移环Pp、Aff、Vff等参数大小的调节,在动作上模拟人类操纵选换挡的柔顺性和快速性,满足汽车选换挡的运动要求,实现选换挡任意位置的准确定位。同时,也具有行程调整方便,振动噪声小,重复性好等优点。

在本试验台中,直线电机选用Dunkermotoren的STA2510-309-S型,其主要技术指标为瞬间最大推力为780N,连续保持推力为102.4N,行程位移为309mm,位移分辨率为12.5um,最大速度可达4.2m/s,峰值加速度为586m/s。它内置增量式编码器和电流传感器,无需外接位移传感器和拉压力传感器,简化了机械台体。同时直线电机无需润滑内置轴承,寿命远长于滚珠丝杠。驱动器则选用Copley公司的XTL230-36S。

直线电机应用的一个重点是PID的调试。Copley公司为直线电机提供了PID调试程序CME2。直线电机有三重闭环控制环路,由里到外分别是电流环、速度环和位移环。三个环路的PID调试好坏与否,直接影响系统能否正常运行。如果PID参数调试不好,会严重影响直线电机的定位精度,甚至可能出现振动现象而不能正常运行。常规调试直线电机PID参数时,先电流环,再速度环,后位移环。一般先用电流环自动调节Auto Tune功能整定电流环PID。但在挂挡过程中,由于齿套先经过一段空行程,再和同步环接触摩擦,然后和结合齿结合,最后再经过一段空行程完成挂挡。在此过程中换挡负载变化非常大。故在调试好电流环后,建议将直线电机在位移环下运行,微调速度环Vp和Vi。一般降低Vp,少量增加Vi,直到电机在位移环中不发生振动,然后再调整位移环的Pp减少定位误差。一般地,速度前馈Vff选用默认值16384。在调试过程中,如果怎么都调试不好PID,有可能是换挡负载变化太大,直线电机的推力余量不够所致。另外,调试PID时,各机械连接部分必须牢固,不允许出现松动现象;而且,机械台体必须稳固。这些,都可能影响直线电机的PID正常调试。

4 测控系统设计

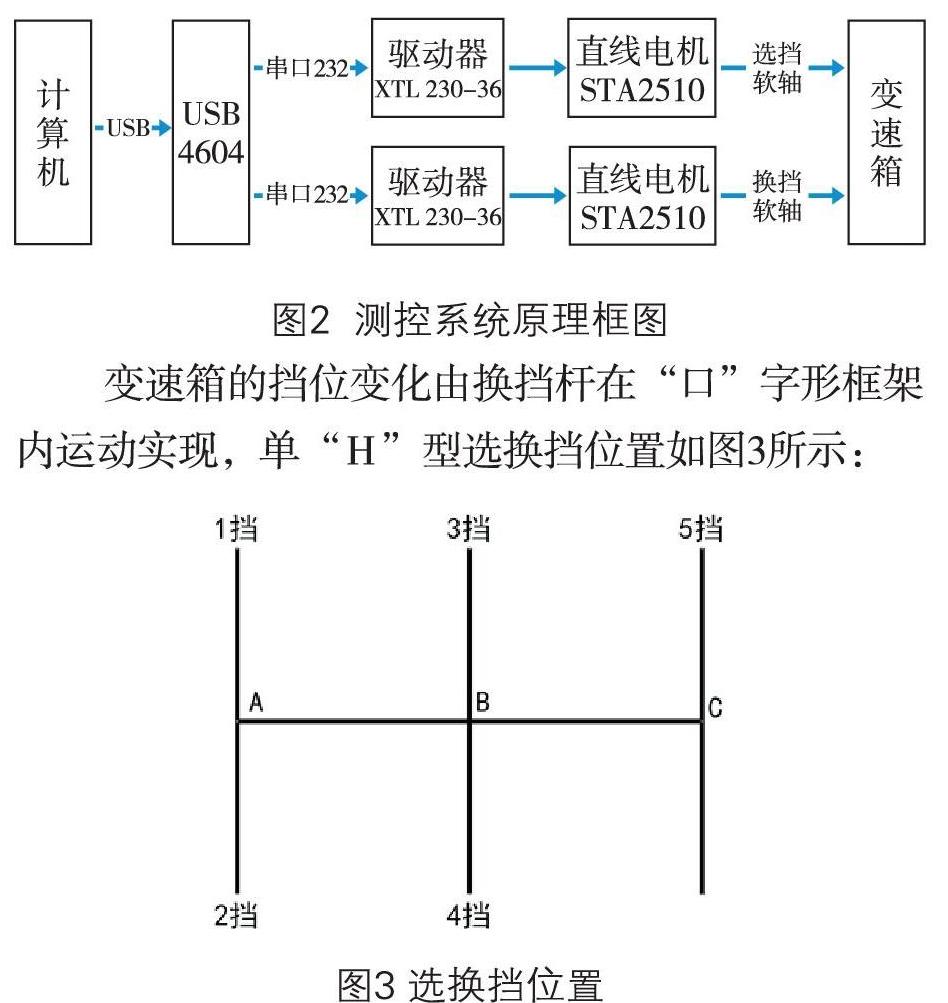

测控系统是整个试验系统的核心,根据变速箱选换挡试验的特点和运行需求,设计开发了配套的测控系统,其测控系统原理框图如图2所示。测控系统由计算机USB端口通过研华USB4604BM 4端口RS-232转换器与Copley XTL230-36进行串口通讯,2个Copley驱动器分别控制选挡直线电机和换挡直线电机。在执行选换挡动作时,二直线电机必须一个使能,另一个失能,以免产生电气干涉。二直线电机的动子一端共同连接于换挡杆上,换挡杆操纵软轴,软轴操纵变速箱选挡摇臂和换挡摇臂,进行选换挡动作。串口的操作采用Microsoft公司提供的简化Windows下串行通信编程的ActiveX控件MSComm,它是Windows API函数的有机集成,在串口编程时非常方便。通过对此控件的属性和事件编程,就可通过串行接口收发数据。

变速箱的挡位变化由换挡杆在“口”字形框架内运动实现,单“H”型选换挡位置如图3所示:

开始试验前,需要对变速箱各个挡位的选换挡位置进行标定纪录。手动选挡和换挡,纪录下各个挡位对应的选挡位置和换挡位置,其数据纪录于一个二维数组中dis[gear,num],gear挡位为图3所示的1、2、3、4、5挡;而num为1时表示选挡位置,2表示挂挡位置,3表示退挡位置。试验过程中,计算机查询二维数组,快速准确的模拟人工选换挡定位。很容易知道,本系统对双“H”型变速箱同样适用。

5 系统软件实现

计算机中的控制程序是基于windowsXP系统下进行开发,采用Delphi语言编写。依据《QC/T568-1999 汽车机械变速器台架试验方法》测试要求,控制程序主要实现的功能有:

(1)通过RS232串口,向Copley XTL230-36S发送指令,控制选换挡的力、速度,精确控制选换挡行程。其中选换挡定位控制精度在0.1mm以内,选换挡速度最大可达0.85m/s。

(2)对试验过程中可能出现的选挡不到位、挂挡不到位及退挡不到位,系统自动停止运行并弹出对话框,提醒试验人员注意。

(3)试验过程中,计算机通过RS232串口实时读取驱动器中直线电机的各项参数,如选换挡力、速度、位移,并将数据保存于文件流中。

(4)采用第三方iPlot绘图控件,实时绘制选换挡力、速度、位移曲线,并可以此进行数据分析。

(5)对历史试验数据可进行曲线回放、分析与打印。

整个程序软件控制流程框图如图4所示:

程序实现的其余功能还有:

(1)为方便用户编辑动作,软件将变速箱选换挡分解为退挡、选挡、挂挡三个动作模块,用数字代表挡位换挡动作。以6挡箱为例,选挡位置从左到右三个位置依次是A、B、C,见图3。如用户设定5→3→2,就执行如下动作:退挡5→选挡B→挂挡3→退挡3→选挡A→挂挡2→退挡2→选挡C→挂挡5→计数→退挡5,如此动作循环到动作设定次数后,自动停机运行。本试验系统不仅可实现单向换挡和相邻两挡间的交替换挡,也可实现多挡位间的跨挡换挡。这种由用户自由的简单编程方法,极大的方便了用户的应用。

(2)在退挡、选挡及挂挡之间,软件有互锁功能,避免电气干涉。在自动方式下,必须预先在参数设定界面设定如下參数:挂挡时间、选挡时间、挂挡延时时间、退挡延时时间和动作次数设定。时间参数的设置,方便试验人员在变速箱换挡齿轮齿端冲击磨损试验及同步器性能和寿命试验中控制换挡频率。本选换挡试验系统极限换挡频率可达20次/min。

6 结论

直线电机式选换挡试验台是机电一体化、自动控制、汽车工程学等学科交叉应用的自动化设备,该试验系统已成功应用于某试验室中。该试验台机械部分设计结构简单紧凑、成本低,便于维护和保养;选换挡定位精度高,选换挡速度可控可调,通用性好,可实现任意挡位间的切换。试验结果表明,该试验系统能长时间、高重复性的完成选换挡试验,试验运行稳定可靠。它对提高试验结果的准确性、缩短试验周期具有重要的实用价值。同时,本试验台无需多加改动,也可进行软轴总成耐久性试验、换挡器疲劳寿命试验及换挡杆疲劳寿命试验,实现一台多用的目的。将直线电机应用于变速箱选换挡试验中,在国内尚属首次。但本试验系统中的直线电机是通过串口控制的,虽减少了外接传感器的麻烦,但存在采样速率低的问题;同时直线电机动子是磁性材料,易于吸附金属粉尘,要求使用环境必须洁净,这二点在应用中是必须注意的。

参考文献:

[1]QC/T568-1999 汽车机械变速器台架试验方法.

[2]陈刚,叶芳. 汽车换挡拉索总成耐久性试验台的研制[J]. 重庆理工大学学报(自然科学),2013,27(8):6-9.

[3]李婷婷. 车辆传动试验台自动换挡机械手的设计及实现[D]. 北京:北京交通大学,2008:3-4.国内外研究现状.

[4]CM2 User Guide,Revision C,July 2012,copley controls.

[5]Copley ASCII Interface Programmerss Guide,Revision A,July 2012,Copley controls.

[6]Copley Amplifier Parameter Dictionary,Revision C,July 2012,Copley controls.

[7]Dunkermotoren linear systems,Version 02,2012,Dunkermotoren GmbH.