基于DUANE模型的某车型可靠性增长试验应用研究

2020-10-29潘地洪

潘地洪

摘 要:可靠性增长试验是航空、机电行业常用的提升产品可靠性的一种方法。本文根据某公司车型在研制阶段提出的的可靠性目标,应用基于DUANE模型的可靠性增长试验理论,结合汽车产品开发流程和试验方法,对该车型的可靠性试验进行计划,试验过程中采集故障数据,监控产品实时可靠性指标,使用FRACAS管理手段,使产品可靠性不断增长,到试验结束时最终完成设定的目标。

关键词:可靠性增长试验;DUANE模型;置信度;回归分析;研制阶段

中图分类号:U467 文献标识码:A 文章编号:1005-2550(2020)05-0017-08

Abstract: Reliability growth test is one common measure for improving the reliability level of products in aviation, electronics and machinery industries. According to the reliability goal of a vehicle which was set by an automobile company in its R&D phase, this paper applies the principles of the reliability growth test based on DUANE mode takes into consideration the vehicle R&D process and test measures, makes test plan, collects test data and monitors real time reliability level during the test, applies the management measure of FRACAS, and enables the reliability level to increase continuously, and have completed the expected target at the end of the test.

Key Words: Reliability Growth Test; DUANE Mode; Confidence Level; Regression Analysis; R&D Phase

有计划地激发产品潜在设计缺陷、分析失效原因和纠正设计,并证明纠正措施有效性而进行地试验,称为可靠性增长试验[1]。可靠性增长试验是针对可修复的复杂系统与整机产品的一个非常有效地手段。在风险评估的基础上,通过系统规划产品的可靠性增长试验,实现对各个样机阶段的可靠性试验的失效追踪与记录,并系统评价产品的可靠性水平。GJB 1407 和 QJ 3127《航天产品可靠性增长试验指南》中指出“一项成功的可靠性增长试验可以免去可靠性鉴定试验”[2]-[3]。在国外汽车及大的零部件企业,可靠性增长试验是一项非常成熟而且必要的可靠性验证手段。

可靠性增长试验的一般方法是制定增长目标、确定增长模型,通过“试验—暴露缺陷—分析—纠正—再试验”即TAAT(如图1),这样一个迭代的过程,使产品可靠性实现不断增长。通常安排在工程研制阶段的中、后期进行。

1 可靠性增长方法理论

1.1 DUANE模型及数学描述

DUANE(杜安)模型最初是飞机发动机和液压机械装置等复杂可修产品可靠性改进过程的经验总结,属于工程模型。DUANE模型有广泛的适应性,因此被航空和机电产品广泛采用。

根据DUANE模型的描述,在产品研发过程中,产品的潜在缺陷一直被持续地改进,累积失效率λC(t)与累积试验时间t,可以用双对数坐标纸上的一条直线来近似描述[4],如图2所示,其数学表达为:

式中,ɑ为尺寸参数,表示产品试验之前的故障率;m为形状参数,反应了产品故障率下降的速度。大量的试验实践表明,对于新研制的复杂产品,m的值通常在0.3~0.6之间,如果m的值在0.1~0.3之间,表明失效纠正的效率不高;如果m的值在0.6~0.7之间,表明在可靠性增长试验过程中,采取了强有力的失效分析和纠正措施[4]。

1.2 DUANE模型增长试验计划

1.2.1 计划增长曲线数学公式

基于杜安模型的计划增长曲线由两阶段组成(0,t0]和(t0,t]。(0,t0]表示第一阶段的试验时间,在双对数坐标中是一条水平直线,表示这个阶段试验的平均可靠性水平,即可靠性增长的初始水平,是增長的基点。t0时间点之后,进入可靠性持续增长阶段。t0时刻是计划增长曲线实质性增长的起点时间,即纠正措施开始引入产品的时间。

1.2.2 置信度和置信区间

汽车的可靠性增长试验通常采用小样本的试验,结论只针对样本试验结果做出,试验的样本量越少,置信区间越大,试验结果越不确定或者结果的可信度越低。然而我们却想要全体样本结论,因此,为了做到真实有效,引入置信度,采用R/C作为可靠性目标,如R(θF≥10000km)C90,表示产品达到目标可靠性水平至少为MTBF 10000km 的可能性至少为90%。

MTBF双侧置信区间为:

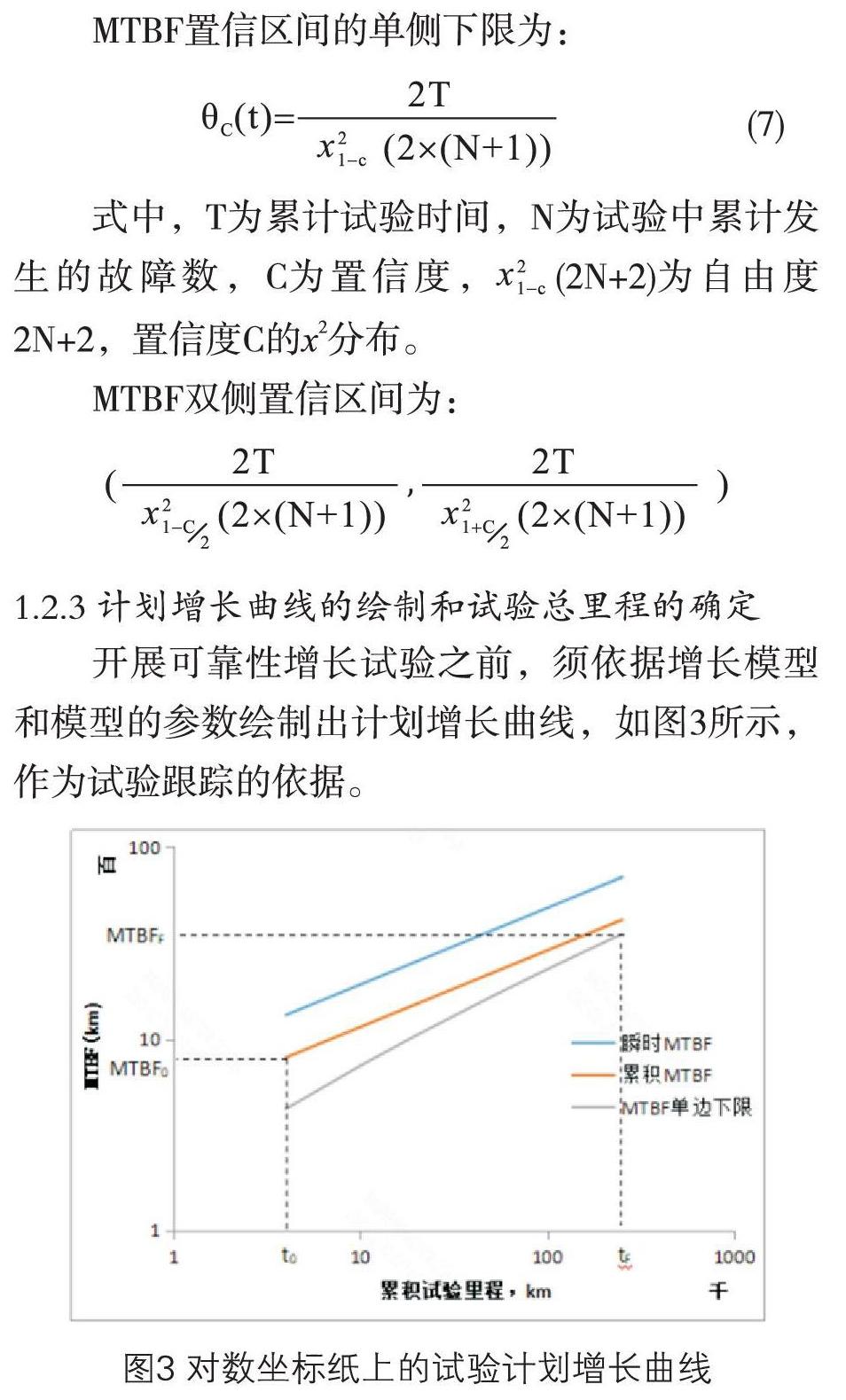

1.2.3 计划增长曲线的绘制和试验总里程的确定

开展可靠性增长试验之前,须依据增长模型和模型的参数绘制出计划增长曲线,如图3所示,作为试验跟踪的依据。

增长曲线的绘制可按照下述步骤进行:

(1)在双对数坐标纸上,以累积试验时间(或里程)为横坐标,θ为纵坐标,将θF以一条平行于横坐标的水平线在坐标中标注出来。

(2)以(t0,θ0)为起点,按照选定的增长率m,画出累计MTBF曲线;然后将累计MTBF曲线向上平移-ln(1-m),绘制出瞬时MTBF曲线。

(3)瞬时MTBF曲线值上升至目标MTBF时所经历的时间或里程,为试验样本达到目标所需的总试验时间或里程。

(4)考虑试验是小样本试验,根据设定的置信度,按照达到目标MTBF的单侧置信下限所经历的时间或里程,为总试验时间或里程。

可靠性增长曲线是对前期计划经验的消化利用,用来预计将来计划的可靠性增长。一般在制定研制计划时绘制,并在研制的各个阶段进行修订。当开始获得确切的可靠性数据时,必须将所得到的阶段性试验结果与计划的增长值进行比较,以确定可靠性增长是否进行的顺利。

1.2.4 试验样本量与试验里程分配

有了计划增长曲线,确定了总试验时间(或里程),这时需综合考虑与试验验证相关的各种信息,对试验样本量、每个样本的试验里程、根据产品开发进度将试验分几个阶段、车型配置分配和试验工况分配进行合理规划。

在汽车产品开发阶段,会出现由于车上的零部件开发不能做到同步,造成用于开展试验的样车中许多零部件还不满足设计状态,甚至是临时的手工制作样件的情况,如果一开始就制造大量的样车进行整车可靠性增长试验,就会出现大量的因样件不成熟而造成的没有意义的故障,即浪费了宝贵的试验资源和时间,也造成大量的精力投入到这些问题的处理和识别上。所以,产品工程师往往会根据零部件的计划开发进度,以及为了达到将已完成的试验故障纠正措施在下一轮试验中继续验证的目的,通常将工程样车的可靠性增长试验分阶段进行,比如工程样车(Engineering Product,简称EP样车)第一阶段试验(简写成EP1)、第二阶段试验(EP2),根据可靠性增长情况以此类推。可靠性增长试验计划可按照以下几个原则进行:

(1)试验车型必须涵盖所有配置;

(2)必须包含所有试验工况;

(3)优先开展零件成熟度相对较高的配置车型;

(4)含应用新设计和新技术的系统及部件较多的配置车型安排相对较多的试验;

(5)预计市场销售好的配置车型安排相对较多的试验;

(6)预计使用工况最恶劣的配置车型安排较残酷的试验工况;

(7)在前期试验验证存在较大失效风险的零部件、系统及整车,对装有这些系统和零部件的配置车型安排相对较多的试验;

(8)试验周期尽量不要超过工程规定的时间节点;

(9)试验费用应控制在试验总费用预算之内。

1.3 可靠性增长试验条件

在公共社会道路和环境条件下进行的整车可靠性增长试验激发的故障模式最贴合实际用户使用条件,是最理想的试验方法。但是,由于社会道路情况复杂、不同地区的气候环境差异巨大、以及汽车及其零部件的生命周期很长,在常规的试验条件下进行可靠性增长试验的成本很高及周期较长,给新产品的开发、产品改进与产品质量检验都带来很大的问题。因此,为缩短可靠性试验周期,节约时间和费用,可靠性增长试验可以采取快速可靠性试验方法。试验遵循以下原理:

(1)试验激发的故障模式应与用户实际使用情况一致;

(2)故障数据的分布规律要相近;

(3)存在一定的加速系数。

为了模拟用户实际使用工况,试验道路往往选择各种特征路面,按照一定比例组合,制定合理的行驶循环,作为可靠性增长试验规范。为了满足上述要求,必须选择合理的载荷方式,以及规定操作要求,尽可能地模拟用户实际使用的方式,激发产品潜在的缺陷。

1.4 跟踪与评价

对试验数据进行跟踪的目的,是为了根据试验的实际情况,对产品达到的可靠性作出正确估计,以便不断调整原定的试验计划,直到实现预定的可靠性增长目标。

1.4.1 故障统计原则

试验中发生故障时,应首先进行鉴别。对于从属故障、误用故障、已经被有效纠正的故障因没有引入纠正措施而再次发生的故障、不满足设计状态的零件发生的故障、设计寿命周期外发生的故障等故障不计入可靠性故障。而只统计那些不能通过维修根本解决,只能通过分析、整改才能排除掉的故障。故障次数统计遵循以下原则:

(1)间歇性故障只计为一次故障;

(2)当证实多个故障模式是由同一单元的失效引起的时候,整个事件计为一次故障;

(3)多台样车发生同一类型的故障,每台样车各计一次故障;

(4)已经记录的故障,维修后,故障再次出现的,独立计为一次故障;

(5)由于独立故障引起的從属故障不计入产品的故障次数;

(6)试验对象或其部件计划内的拆卸事件不计入故障次数。

整车可靠性增长试验是现场试验,大多数的故障数据来自试验工程师每日定时检查车辆时发现并记录,记录的故障时间可能比故障实际发生时间延后,不能准确体现故障的时间分布,从而影响结果的准确性。这种情况下可采用将故障数据按时间段分成若干个组,消除个别数据不准确对可靠性评估带来的影响。

1.4.2 可靠性增长试验的跟踪与数据分析

当产品投入可靠性增长试验后,首先可根据故障发生的时间ti及其累积故障数N(t),求出各对应的θC(ti)。然后,将这些点[ti,θC(ti)]描在双边对数坐标纸上。为了对这些数据进行分析,便于寻找规律,我们采用适合的分析法,画出一条可以描述累积MTBF发展趋势的曲线(拟合曲线),既跟踪曲线,与计划曲线中的累积MTBF进行比较,便于对试验情况进行跟踪与评价。

当绘出的点在双对数坐标纸上不能构成一条直线,使用回归分析求解DUANE模型中的尺寸参数和形状参数。绘制一条拟合直线ln[θC(ti)]=mlnt-lna,可以最大程度地体现可靠性增长试验中累积MTBF随时间的分布规律。

2.4.3 可靠性增长试验的评价

如果实际的可靠性增长试验过程中同时出现下面3种情况:

(1)所有[ti,θc(ti)]点在双对数坐标中的计划曲线上或下方,如图6所示;

(2)跟踪曲线在计划曲线的下方,如图7所示;

(3)跟踪曲线向未来方向延伸将在总试验时间结束前穿过计划曲线,如图8所示。

需要对上面3种情况进行调查,找到原因并说明。如经调查,没有发现原因,则产品进行可靠性增长试验失败的风险很大,需要根据实际情况对可靠性增长试验过程进行优化或调整,考虑如下对策有:

(1)缩短FRACAS流程时间;

(2)提高故障的整改措施有效性;

(3)增加试验总时间;

(4)增加样本量。

如果采取了这些措施,研制的产品还不可以实现预期的可靠性增长目标,试验前设置的可靠性增长试验目标可能太过冒进,此时要果断的终止试验,对可靠性增长试验目标进行评估,其后对目标进行调整。

2 应用案例

2.1 试验计划

2.1.1 对象和目标

某汽车公司计划开发一款经济性紧凑型城市型SUV,采用了基于DUANE模型的可靠性增长试验方法,以暴露产品潜在的设计薄弱环节、激发故障、确定故障的机理,并通过FRACAS(故障报告、分析及纠正措施系统)方法解决和防止这些故障再现,从而使产品的可靠性不断提升,达到期望的可靠性水平。

根据以往类似车型的可靠性水平和对标车型的可靠性水平,制定可靠性目标为MTBF 14000km, 该目标为用户使用条件下的可靠性水平,而在开发阶段采取的是快速试验,转化为试验条件时,需要引入转化加速系数。根据以往车型开发的经验和售后故障里程与试验故障里程分布的对比,认定试验的加速系数约为4,既在试验条件下,可靠性目标至少为MTBF 3500km,置信水平为0.9,可靠性规范为P(MTBF≥3500km)≥0.9。

2.1.2 试验条件

为了缩短试验周期,试验选择在国内某汽车试验场道路上进行,选择具有一定加速系数的固定路形的特殊道路,道路有平原公路、凹凸不平坏路(失修的水泥路面、沥青路、碎石路、扭曲路、搓板路、鱼鳞坑、石块路、卵石路、波形路、模拟铁路交叉口、模拟阴井盖等)、山路、模拟城市路、高速环道等。道路组合如表1所示:

2.1.3 绘制计划增长曲线和确定试验总里程

根据DUANE模型计划增长曲线数学公式,须首先确定试验计划的几个关键参数,初始MTBF、第一阶段试验里程、预计的增长率、置信度和试验加速系数,才能绘制出增长曲线。根据企业之前车型开发经验、车型的技术特点、对标车型的可靠性水平和上一代车型的在市场上可靠性表现(售后数据),制定可靠性增长试验计划的关键参数,参数设置见表2:

绘制计划曲线表明,当累计试验里程到25万km时,与瞬时MTBF的置信区间单边下限值与目标值(P(MTBF≥3500km)≥0.9)相交,因此,从试验开始时的MTBF 800km增长到MTBF 3500km,需要进行约累计25万km的试验。计划增长曲线如图9所示。

2.1.4 试验实施计划

根據试验周期、零件的成熟度、样车配置等因素,将项目的可靠性增长试验分成2个阶段进行。计划安排6台样车进行可靠性增长试验,累计进行试验里程25.2万公里。试验样车主要配置和试验里程分配见表3。

2.2 试验跟踪

2.2.1 故障的采集与处理

试验人员通过定时的车辆检查及试验行驶时感知到的故障,将发现的故障数据记录到行驶记录表单中,然后,以故障报告的形式反馈给设计人员,设计人员进行根本原因分析和整改措施,整改措施体现后,再次放到试验样车上进行验证,既FRACAS流程。所有故障都必须按照FRACAS流程进行管理。经现场试验工程师排查和分析,以及设计人员的根本原因分析,依据故障统计原则,判定故障是否是可靠性故障。

2.2.2 故障数据统计

试验中,大多数情况下记录的故障里程为试验人员检查车辆发现故障时的里程,不是真实的故障里程。所以,本次试验采用分组故障数据,对实时可靠性进行评估。试验故障数据实时统计如表4所示,各月份的累计MTBF如图10所示。

2.3 试验结果

2.3.1 回归分析

通过9个月累计25.2万公里的试验,一共发生故障105条,经过鉴别,属于可靠性故障61个,故障的分布如表4所示。借助Minitab软件对试验数据进行分析,得到累计MTBF曲拟合线,如图8所示,拟合曲线的斜率为0.414,与计划增长曲线的斜率0.4相当接近,尺寸参数为0.044。累计MTBF 曲线向上平移-ln(1-m),得到瞬时MTBF曲线,如图11所示。

如图12中瞬时MTBF曲线所示,试验结束时,产品的瞬时MTBF约为6705km。也可以通过公式计算得出

2.3.2 试验结果与分析

根据以上试验数据,可得到结论:当试验结束后,所有整改措施落实和验证完毕,6台样车的可靠性水平从试验前的MTBF 800km增长到了MTBF 6705km,相当于用户使用条件下的MTBF 26820km,明显大于设定的目标用户条件下MTBF 14000km。

但上述结论,只是针对几个试验样本做出的,车企都希望试验结果可以代表车型整体,那需要将置信度纳入考虑。试验条件下,置信度90%的单边置信下限MTBF为

与制定的试验目标P(θL≥3500km)≥0.9非常接近。相当于用户条件下MTBF 13944km,基本达到了试验前设定的MTBF 14000km可靠性目标。

3 结论

本文以基于DUANE模型的某车型可靠性增长试验应用为研究内容,得到如下结论:

(1)通过合理制定模型参数和车辆可靠性目标,使用DUANE模型制定可靠性增长计划非常简便;

(2)由于量化的实时指标数据,使在可靠性增长试验过程中的跟踪和评估非常简明,利于及时调整增长策略。

(3)对于小样本的汽车产品试验,置信度关系到试验结果的可信度,在制定目标和评估结果时,是不能忽略的因素。

(4)通过合理制定试验计划,对试验过程和故障解决流程(FRACAS)严格进行管控,可靠性增值长试验完成时,可以完成预期可靠性目标。

参考文献:

[1]李良巧. 可靠性工程师手册[M]. 人民大学出版社, 2017.

[2]GJB 1407-1992 可靠性增长试验[S].

[3]QJ 3127-2000 航天产品可靠性增长试验指南[S].

[4]梅文华. 可靠性增长试验[M]. 北京:国防工业出版社,2003.

[5]黄丽燕,刘继承,刘刚,连俊锋,周任民. 商用车可靠性增长试验策略研究与应用[J]. 2018中国汽车工程学会年会.

[6]周苏闰,遇今. 航天产品可靠性增长试验探讨[J]. 质量与可靠性,2016(5):4-9.