某SUV背门框漏水分析及改进

2020-10-29李海波陈全新王强秦雨军余勇

李海波 陈全新 王强 秦雨军 余勇

摘 要:本文主要从解析下线车辆的SUV后背门漏水问题着手,通过对后背门密封原理的分析,建立了FTA故障树,对可能产生的原因进行了全面和系统的分析,找到产生漏水的原因,制订了排水和堵水的实施方案,经过验证,有效的解决了该问题。

关键词:背门;密封条;FTA故障树;失效模式

中图分类号:U463 文献标识码:A 文章编号:1005-2550(2020)05-0030-07

Abstract: This paper starts with the analysis of the water leakage problem of the SUV back door of the offline vehicle. Through the analysis of the sealing principle of the back door, the FTA fault tree is established, the possible causes are comprehensively and systematically analyzed, the causes of the water leakage are found, and the implementation scheme of drainage and water plugging is formulated. After verification, the problem is effectively solved.

Key Words: Back Door; Sealing Strip; Fta Fault Tree; Failure Mode

1 引言

SUV后背门密封性是整车关键性能之一,能够直接影响到驾乘人员的主观感受,其主要作用有防水、防尘、隔音降噪等,为驾乘人员提供舒适的驾乘环境。

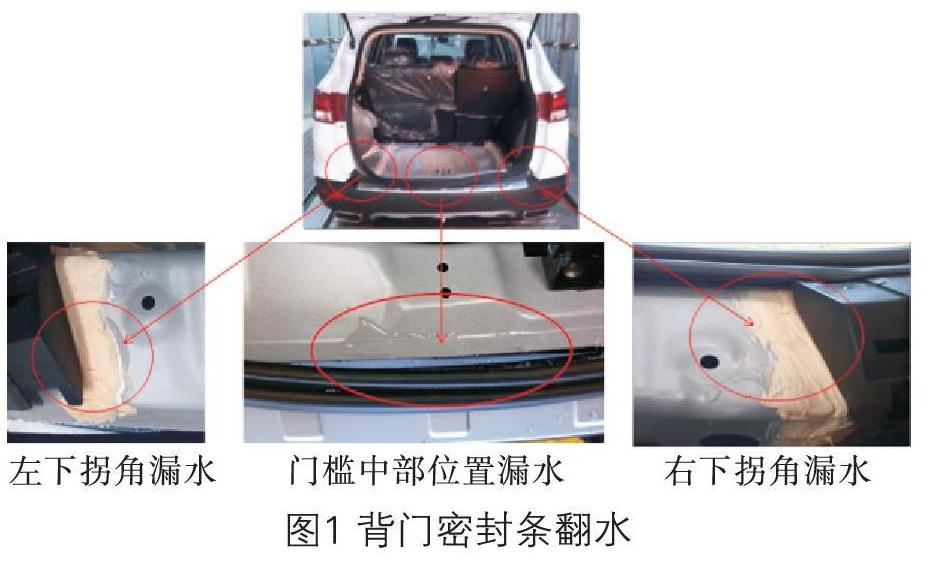

2 故障现象

在某SUV车型量产前阶段,下线淋雨时发现批量背门密封条内部两个圆角及中间部位出现水渍,如下图1所示,跟踪相关漏水车辆,现场钻进行李箱跟踪淋雨试验,查找水流路径,发现水是从密封条止口外部进入到止口内,即通常所说的翻水问题,由于密封界面复杂,涉及设计定义,制造以及供应商产品等多方面原因,本文着重解析问题原因并解决此问题。

3 背门漏水原因解析

3.1 背门防水原理

行李箱防水的主密封是背门密封条,其防水原理[1]是:一是背门里板的密封面压缩密封条泡管,形成防水密封;二是密封条U型槽底部、内部密封齿、防水唇边与板金干涉贴合,U型槽底部密封胶与止口配合形成密封,密封条防水结构见图2所示:

3.2 背门漏水失效模式

背门框处漏水一般分为如下为A、B两种,见图3所示:

A:水从密封条泡管与背门里板之间进入行李箱内

失效模式主要有:①止口间隙偏大超差,导致背门里板与密封条泡管压缩不充分,导致密封性能下降漏水;②泡管尺寸不符合设计要求、部品不合格导致泡管压缩扭曲变形等原因,导致密封性能下降。

B:水从密封齿与止口板件间隙进入行李箱内

失效模式主要有:止口板件尺寸超差、板件焊接错边、止口内外层钣金不贴合而张开不贴合、止口厚度过渡平顺性差及板件焊点毛刺等,都会导致密封条无法装配到位、密封齿变形及拔出力降低等密封性能下降,最终会导致防水唇边与板件悬空,导致外部积水进入行李箱内。

3.3 背门漏水路径

通过跟踪实车淋雨试验后的漏水车辆的实车分析,可能漏水路径(见图4所示)如下:

(1)车辆一般在背门下部产生翻水,可知水流经流水槽向下流动后,在下部拐角位置滞留产生水压。

(2)密封条装配不到位,密封条底部防水唇边与板件存在间隙,顶部密封胶不起作用,水在外侧密封齿上堆积。

(3)在外侧密封齿上水堆积到一定程度后通过密封条顶部与止口间隙,翻到密封条内侧密封齿上。

(4)当遇到止口板件料厚过渡时,内侧密封齿与板件存在间隙,无法保持密封连续性,水流流出到车身内部。

3.4 背门漏水FTA故障树建立

基于上述背门的防水原理、漏水失效模式和背门可能的漏水路径建立FTA故障树,见图5所示:

3.5 部品核查

下面从密封条部品进行符合性详细核查。

(1)实物断面扫描检查

扫描断面与十倍密封条断面放大图进行对比分析,密封条断面尺寸符合定义,见图6所示:

(2)钢带符合性检查

密封条在拐角处容易发生弯折,而弯折性能与密封条钢带选择直接相关,要求拉伸收缩性较高,密封条主要选择滚剪剪切钢带,通过实物可以看出,见图7所示,此钢带拉伸性能和收缩性都比较好,符合定义要求。

(3)涂胶量核查

针对密封条涂胶量不足,理论定义断面涂胶量2.5±0.5mm,经现场切割密封条核查,涂胶高度2.8mm,能够填充门洞止口和密封条内部间隙,满足密封要求。

(4)密封條长度核查

密封条长度按照止口长度来确定,要求3980+5/-10mm,通过抽样测量20辆份,接头部位没有间隙,长度符合要求。

(5)密封条性插拔力

密封条插拔力需满足要求[2],根据经验值,定义插入力F<100N/100mm(t=3mm);拔出力F>70N/100mm(t=0.8mm),实测密封条插入力62N和拔出力110N,满足要求。

(6)密封条压缩后的密封宽度

密封条泡管与背门可能存在压缩不充分情况,导致水从密封面进入(失效模式A),密封面需满足如下设计定义,经过CAE分析理论压缩和过压缩后接触长度大于8mm。

a. 理论压缩后,密封条泡管与密封面接触长度最小8mm,见图8:

实车涂蓝试验检查(见图9),最小宽度8.3mm和最大宽度8.8mm,并且涂蓝连续性均符合要求。

3.6 背门框止口檢查

3.6.1 止口设计定义核查

(1)止口高度检查

根据密封条断面,确定止口高度为16±1mm,由于止口是几层钣金焊接而成,需注意内层钣金高度与止口有1mm高度差,以避免公差累积导致密封条被顶起。检查断面数据可知,符合要求。

(2)止口间隙检查

根据要求,止口间隙定义值为12±2mm,根据现场测量,见图10所示,符合要求。

(3)止口厚度过渡平顺性检查

根据密封条断面需求,止口最大厚度4mm;注意止口不要有急剧变化,止口厚度变化量最大 2mm;检查相关车型以及竞品车发现,见图11和表1数据,符合要求。

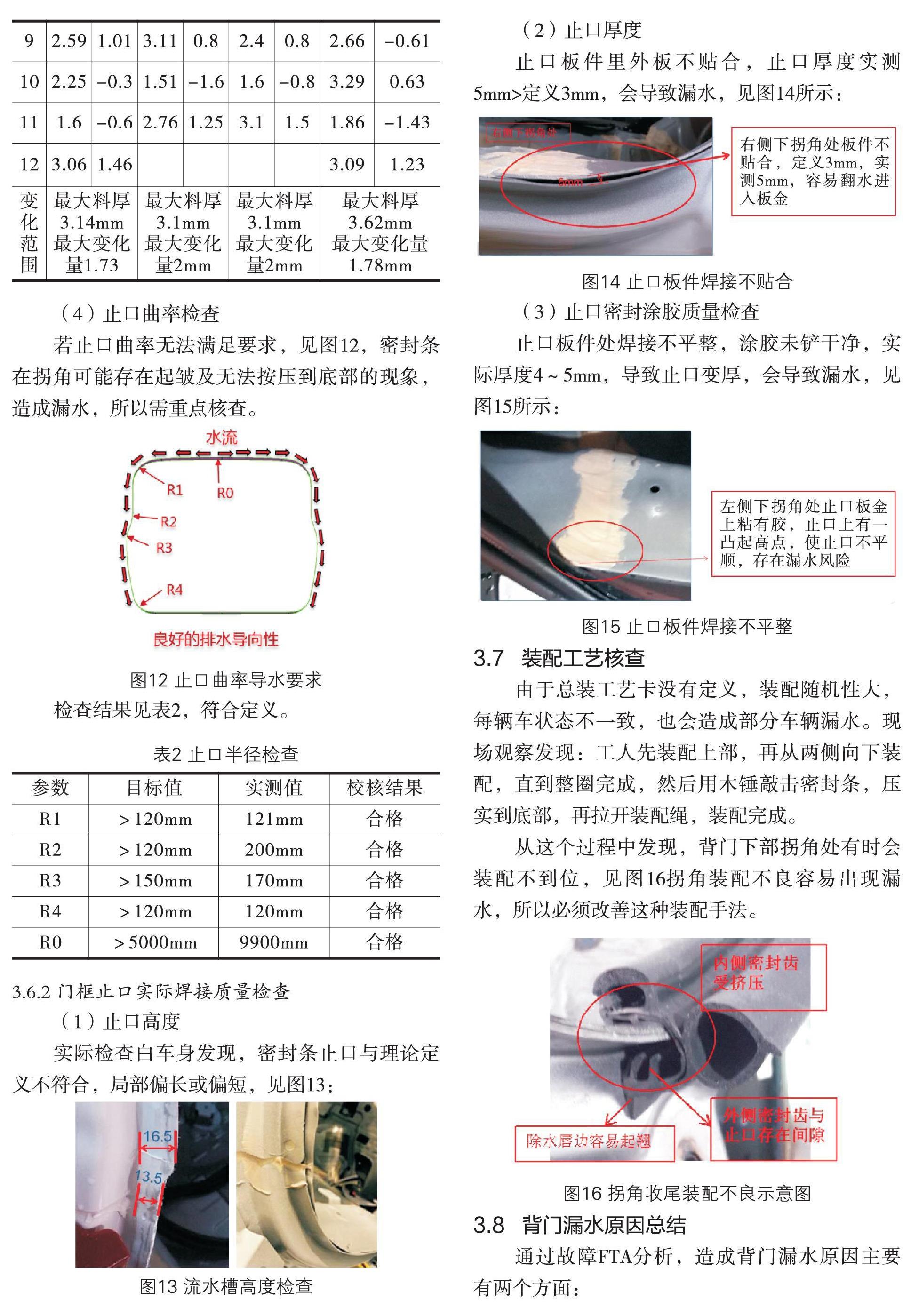

(4)止口曲率检查

若止口曲率无法满足要求,见图12,密封条在拐角可能存在起皱及无法按压到底部的现象,造成漏水,所以需重点核查。

检查结果见表2,符合定义。

3.6.2 门框止口实际焊接质量检查

(1)止口高度

实际检查白车身发现,密封条止口与理论定义不符合,局部偏长或偏短,见图13:

(2)止口厚度

止口板件里外板不贴合,止口厚度实测5mm>定义3mm,会导致漏水,见图14所示:

(3)止口密封涂胶质量检查

止口板件处焊接不平整,涂胶未铲干净,实际厚度4~5mm,导致止口变厚,会导致漏水,见图15所示:

3.7 装配工艺核查

由于总装工艺卡没有定义,装配随机性大,每辆车状态不一致,也会造成部分车辆漏水。现场观察发现:工人先装配上部,再从两侧向下装配,直到整圈完成,然后用木锤敲击密封条,压实到底部,再拉开装配绳,装配完成。

从这个过程中发现,背门下部拐角处有时会装配不到位,见图16拐角装配不良容易出现漏水,所以必须改善这种装配手法。

3.8 背门漏水原因总结

通过故障FTA分析,造成背门漏水原因主要有两个方面:

(1)背门止口焊接质量不合格,止口高度、厚度不平整使止口与密封条顶部间隙增大,密封胶失效,密封连续性破坏,导致漏水。

(2)背门密封条装配不良,一致性差。

4 解决方案及验证

4.1 解决问题方案

为了解决密封条漏水,采取了堵水+导水的原理来进行防水。

堵水:对流水源头路径封堵不让水进入车内;

排水:减少水量进入车内,对流水路径引导排出车外。

4.2 具体实施方案

针对此车型漏水模式,提出如下改善对策和实施方案:

对策1(调整装配工艺手法):与总装工艺进行沟通,制定相关的装配工艺卡,统一指导作业:优先保证密封条左右下部拐角漏水点装配到位[3],由左到右装配改为由下到上装配,见图17:

对策2(背门止口部品及焊接质量改善):改善焊装、涂装调整止口高度、厚度、涂胶质量达到设计要求,保证止口平顺。

通过以上两个对策,背门密封条漏水故障率由20%~30%降低到1.5%~2.3%,有效改善了密封条漏水概率。

由于密封条手工装配,以及密封条伸缩性影响,无法保证所有车辆装配状态完全一致,漏水故障率持续在1.5%~2.3%,为了进一步降低漏水故障率,提出以下3个改善方案:

措施1(堵水方案):增加密封胶涂[4]胶量,涂胶高度由2.8mm增加到3mm,见图18,阻止水流翻过背门止口。

方案验证:跟踪验证1000台改善样件,据统计,故障率降低到1.4%,改善效果并不理想。

措施2(排水方案):把渗入到密封条外侧密封齿中的水流引导排出

措施:在密封条下部增加四个排水缺口,相对应的,在钣金侧增加4个排水豁口,见图19:

排水原理:水流在拐角上方位置进入密封条内部密封齿,到最下方时从密封条排水口排出,水不进入车身内部,增加排水量和顺畅性,见图20:

对300台漏水故障车密封条手工增加排水口,验证全部合格。

措施3(后围内排水改外排水结构):由于密封条漏水存在偶发现象,或者生产线班组新人装配时无法完全装配到位,并且从车身或开孔处流入钣金腔体也偶有发生,无法根本上解决此问题。如果仍然有水进去钣金腔体,我们在周期和成本允许的情况下,采用了一种可以水即使进入也能排出的结构(外排水后围结构[5],见图21所示):

最终通过以上对策(对策1和2)和解决方案(措施1+措施2+措施),从根本上解决了背门密封条漏水问题。

5 结论

保证背门的密封性一直都是各个主机厂重要的管控目标,背门漏水的问题分析和解决周期都比较长,主要原因是涉及的零件多,导致引起问题的因素很多,在引入FTA故障树这个工具以后,基于设计原理和制造品质量的主要因素而建立的FTA故障树,能够保证问题分析的全面性系统性,从而也保证了对策的有效性。也为今后密封及其它难以解决的试验问题提供了一种新的解决思路。

参考文献:

[1]罗勇. 汽车密封胶条防水原理及控制要点[J]. 时代汽车,2016(6):71.

[2]冯涛,郝伟刚. 运动型多用途汽车后背门密封条的设计概况[J]. 橡胶科技,2017(8):17.

[3]刘绍娟,徐苹. 某微车后侧门门框密封条漏水问题分析及设计改进[J]. 企业技术实践,2016(3):116.

[4]张兆红,蔡建华. 乘用车行李箱密封条的结构设计[J]. 橡胶工业,2008(第55卷):746.

[5]王爱国,王绍伟. 对两厢轿车行李舱防水结构设计的研究[J]. 汽车实用技术,2012(3):27.