基于道路载荷谱的悬置螺栓台架试验研究

2020-10-29王祖建龚春辉段龙杨杨军

王祖建 龚春辉 段龙杨 杨军

摘 要:为了快速验证悬置螺栓失效,建立了基于实测悬置力载荷谱的台架加速流程。重新设计了内嵌三分力传感器的发动机悬置支架,准确测量了试验场道路悬置力载荷谱。为了实现台架加速,采用时域损伤编辑方法,去除了大量的低幅值、大循环的载荷,总损伤一致,压缩时间89.5%,缩减前后载荷频率、幅值、损伤特性没有改变,最终台架试验结果失效模式与路试一致。

关键词:悬置;三分力;载荷谱;时域损伤編辑;台架试验

中图分类号:U467 文献标识码:A 文章编号:1005-2550(2020)05-0037-06

Abstract: In order to quickly verify the failure of the mounting bolt, a bench acceleration process based on the measured mounting force load spectrum was established. The engine mounting bracket with embedded three-component force sensor was redesigned, and the road mounting force load spectrum of the test site was accurately measured. In order to achieve the acceleration of the bench, the time-domain damage editing method was used to remove a large number of low-amplitude and large-cycle loads. The total damage was consistent. The compression time was 89.5%. The load frequency, amplitude, and damage characteristics did not change before and after reduction. The failure mode of the frame test results is consistent with the road test.

Key Words: Suspension; Three-component Force; Load Spectrum; Time-domain Damage Editing; Bench Test

引言

发动机悬置是指连接在发动机与车架之间的支撑体,具有支撑、限位和隔振作用,悬置和主动端发动机及被动端车架依靠螺栓及定位销连接,悬置螺栓松脱和断裂是悬置失效的主要方式之一。本文中某轻型卡车发动机悬置螺栓在进行整车道路耐久试验时发生松脱和断裂,项目要求查找失效原因并进行快速验证,悬置螺栓的试验验证包括整车路试和台架试验两种,整车耐久路试通常需要1-3个月时间,试验周期长,成本高,台架试验可以实现加速考核验证[1]。运行台架试验需要获取发动机悬置道路载荷谱,有的学者通过分析悬置螺栓处的加速度和应力这两个矢量之间的物理关系,完成加速度载荷向应力载荷的实时转换,将得到的应力载荷谱作为悬置螺栓疲劳分析的随机载荷谱[2]。显然,如果能够直接测量悬置的力,测试过程更加方便,结果更准确。本文通过重新设计悬置支架,并内嵌三分力传感器方法测量悬置力载荷谱。

汽车载荷谱特征包含幅值、频率、多通道加载相位与次序[3],台架试验不仅要对试验加速,同时还必须完好的再现零件的使用状态,这将直接影响到试验结果的准确性。台架加速疲劳试验方法包括删小量法、提高试验加载疲频率法、强化载荷谱法[4],后面两种方法无法保证载荷的频率和幅值特征,可能使得零件失效机理发生改变,删小量法通过对载荷谱数据进行时域损伤编辑,删除时域信号中的低幅值、大循环信号,编辑后与原始信号进行频域、雨流及损伤分析对比[5]-[6]。最终台架试验和路试失效模式一致,并加速验证了改进方案螺栓的性能,满足了项目要求。

1 悬置螺栓故障问题描述及分析

某轻型卡车发动机悬置采用左右2点悬置布置,整车耐久道路试验过程中发生悬置螺栓松脱断裂,检查发现发动机左悬置支架与缸体连接螺栓脱落三颗,右支架与缸体连接螺栓断裂一颗,该件为原车装配。进一步检查发现,发动机左支架遗留螺栓P1#无残余力矩;右支架P4#螺栓断裂,从螺栓根部剪断,其它螺栓已完全松动。如图1所示进一步拆解检查发现:悬置支架没有失效,缸体螺纹孔均无破坏。螺栓为M10 10.9级,磷化、安装面电泳漆、设计扭矩75±10Nm。

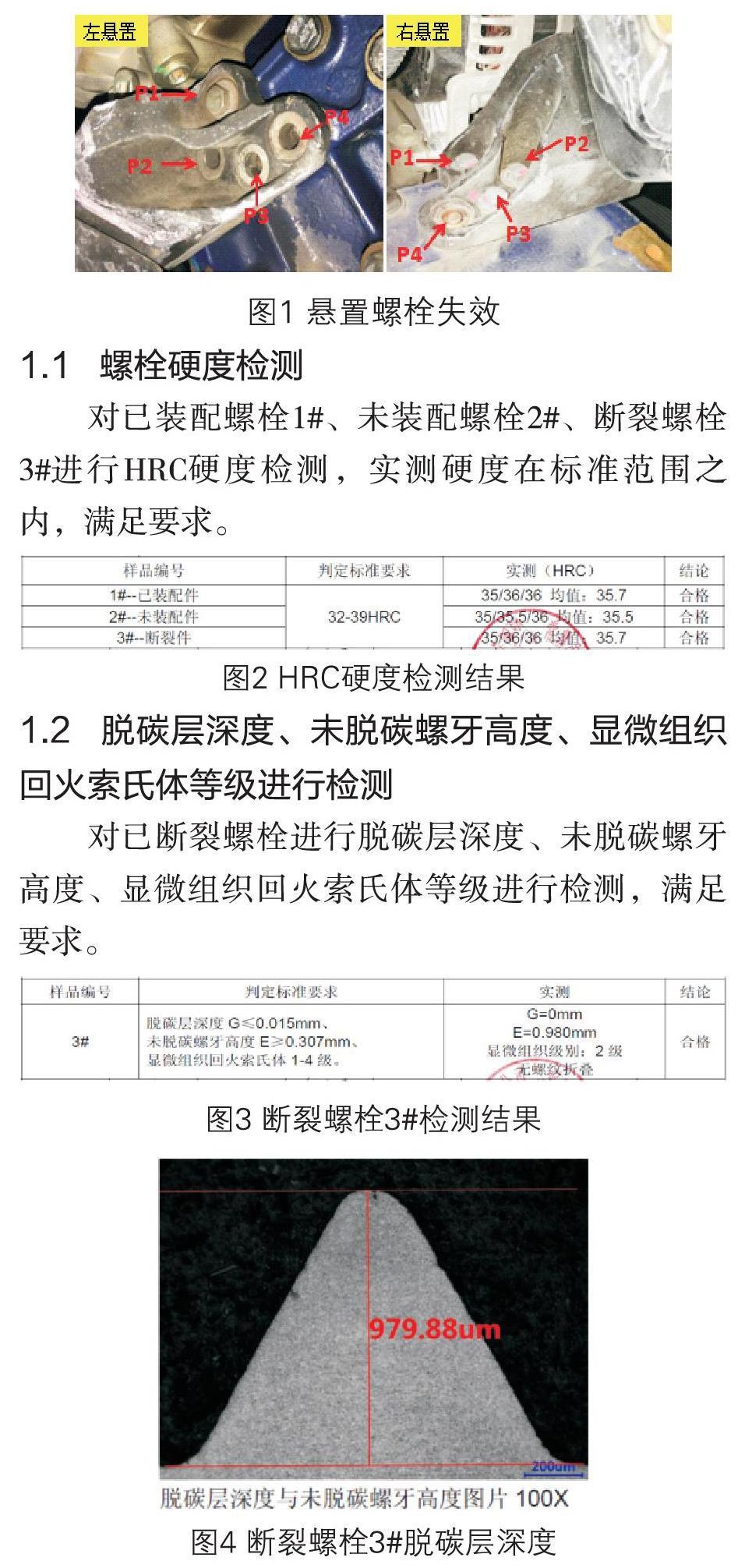

1.1 螺栓硬度检测

对已装配螺栓1#、未装配螺栓2#、断裂螺栓3#进行HRC硬度检测,实测硬度在标准范围之内,满足要求。

1.2 脱碳层深度、未脱碳螺牙高度、显微组织回火索氏体等级进行检测

对已断裂螺栓进行脱碳层深度、未脱碳螺牙高度、显微组织回火索氏体等级进行检测,满足要求。

上述检测说明螺栓本身质量没有问题,初步分析螺栓是松脱引起的断裂,可能是下列原因引起:

1、螺栓实际安装扭矩不足,无法提供足够夹紧力,受力过程中螺栓滑移;

2、发动机支架安装面电泳喷漆质量差。检查发现电泳漆平均厚度15μm左右(设计要求电泳漆:20μm<=厚度<=35μm)、均匀度差,且喷漆易磨损。

3、发动机支架安装表面有轻微锈迹。原磷化螺栓耐蚀性较差,更换为防腐性能优良的达克罗螺栓[7]。

改进方案从安装扭矩、安装面电泳漆、螺栓表面处理工艺三方面进行制定[8]。

2 悬置三分力工装夹具设计与载荷谱测量

悬置力直接测量方法有两种:一种是在悬置表面安装多组应变片,用于测量悬置不同方向的力,需要进行应变-力台架标定间接获得受力;另外一种方法是将三分力传感器内嵌在悬置中直接测量获得。第一种方法应变片布置受限于悬置结构,同时不同方向应变-力标定时存在维间耦合,使得标定结果准确度较差[9]-[10];第二种方法需要对悬置支架进行重新设计改制,并将三分力传感器嵌入到新设计的支架中,但是可以直接获得3个方向的力,精度较高。采用第二种方法。

2.1 悬置三分力工装设计

悬置支架改制设计要求包括:1、嵌入三分力传感器,保证传感器可靠连接且传感器四周边缘不能和周边零件运动干涉;2、保证支架原有的连接传递功能;3、强度要满足试验要求。如下图6所示,原悬置支架包括两部分:发动机悬置(车架被动连接)和发动机支架(发动机主动连接端),橡胶内嵌在发动机悬置中,显然不适合对发动机悬置改制,因为首先其本身体积较小,难以放入传感器,更重要的是内嵌传感器后必然会破坏改变橡胶,从而改变悬置整体性能。发动机支架体积有限,在不改变其和悬置及发动机缸体的连接关系前提下,嵌入传感器非常困难,最后决定舍弃原发动机支架,重新设计2个支架,发动机支架01和02分别和悬置及缸体相连接,传感器则放置在中间,分别和支架01和02连接。

传感器两端连接方式是1个M12螺纹孔和4个M8螺纹孔,设计发现仅靠M12螺纹孔无法约束传感器转动,解决方法是在支架01和传感器的连接部位设计矩形槽,矩形槽既要约束传感器,又不能和传感器周边黑色保护胶干涉,矩形槽深度是1个关键参数,最初设计的1.5mm矩形槽在试采集时被撕裂,经过多次验证,深度2.5mm是1个较合理的选择,见下图7。三分力传感器采用MSC公司的TR3D-B-4500,XYZ 3个方向量程都是20Kn。

2.2 悬置受力载荷谱测量

数据采集前用英斯特朗液压作动器对悬置三分力精度进行校核,如图8所示,作动器实际加载力8071.8N,三分力传感器测试力值8055.14N,两者误差0.2%,考虑到系统及装夹误差,精度非常高,满足试验要求。

测试按照整车坏路耐久规范进行,主要包括石块路、坑洼路、搓衣板路、凸块路等路面,共720个循环。力的方向按照整车坐标系方向定义,测试信号为左右悬置3个方向的力,见下图9和图10。对于螺栓联接来说,动态的横向载荷比轴向载荷更能引起其松动[11]-[12],同时从时域数据可以看出,和Z方向比,X方向幅值较小,损伤贡献很小,所以Z方向是主要影响载荷。共采集了3个有效样本量,数据一致性较好,没有尖峰毛刺及漂移,选择其中一组数据左侧Z向进行分析。

3 载荷谱处理与台架试验

3.1 疲劳载荷谱编辑基本原理

载荷谱是具有统计特性的图形,它能本质的反映零部件在各种工况下所受的载荷随时间而变化的情况[13]。载荷谱采用雨流计数法对随机载荷历程进行统计,得到指定载荷级数下的幅值、均值,频次等信息,疲劳破坏的过程是材料在循环载荷作用下损伤逐渐累积的过程,根据Miner线性疲劳累积损伤理论,选择合适的S-N曲线,计算得到信号的伪损伤值。伪损伤值并不用于计算真实寿命,其本身并无明确意义,主要是用于计算载荷谱数据缩减前后的“相对损伤系数”[14]-[15]。

采用时域损伤编辑方法删除低幅值、大循环载荷,并对编辑前后数据进行频率和损伤对比,基于编辑后的随机信号进行台架试验,加速试验同时保证了频率及损伤的一致性。具体的数据处理分析过程采用Ncode Glyphworks软件进行。

3.2 时域信号编辑处理

按照疲劳理论,对损伤贡献大的工况主要是一些幅值较大工况,而大量的低幅值、大循环的载荷对损伤的贡献很小,甚至为零。如下图11悬置力损伤直方图和雨流直方图可以看出,图形左侧有大量的低幅值信号,但对损伤几乎没有贡献;图12悬置力时域信号及损伤时域图也可以看出,只有幅值较高的信号才对损伤贡献较大。

选择保留95%的总损伤,删除中小损伤时间段的信號,比如连接路面及一些小幅值工况,原始信号长度为1517秒,删除后信号为152秒。在信号删除后,前后保留的信号可能存在信号跳跃,因此需要采用平滑曲线进行处理,比如Halfsine,连接长度0.1秒。

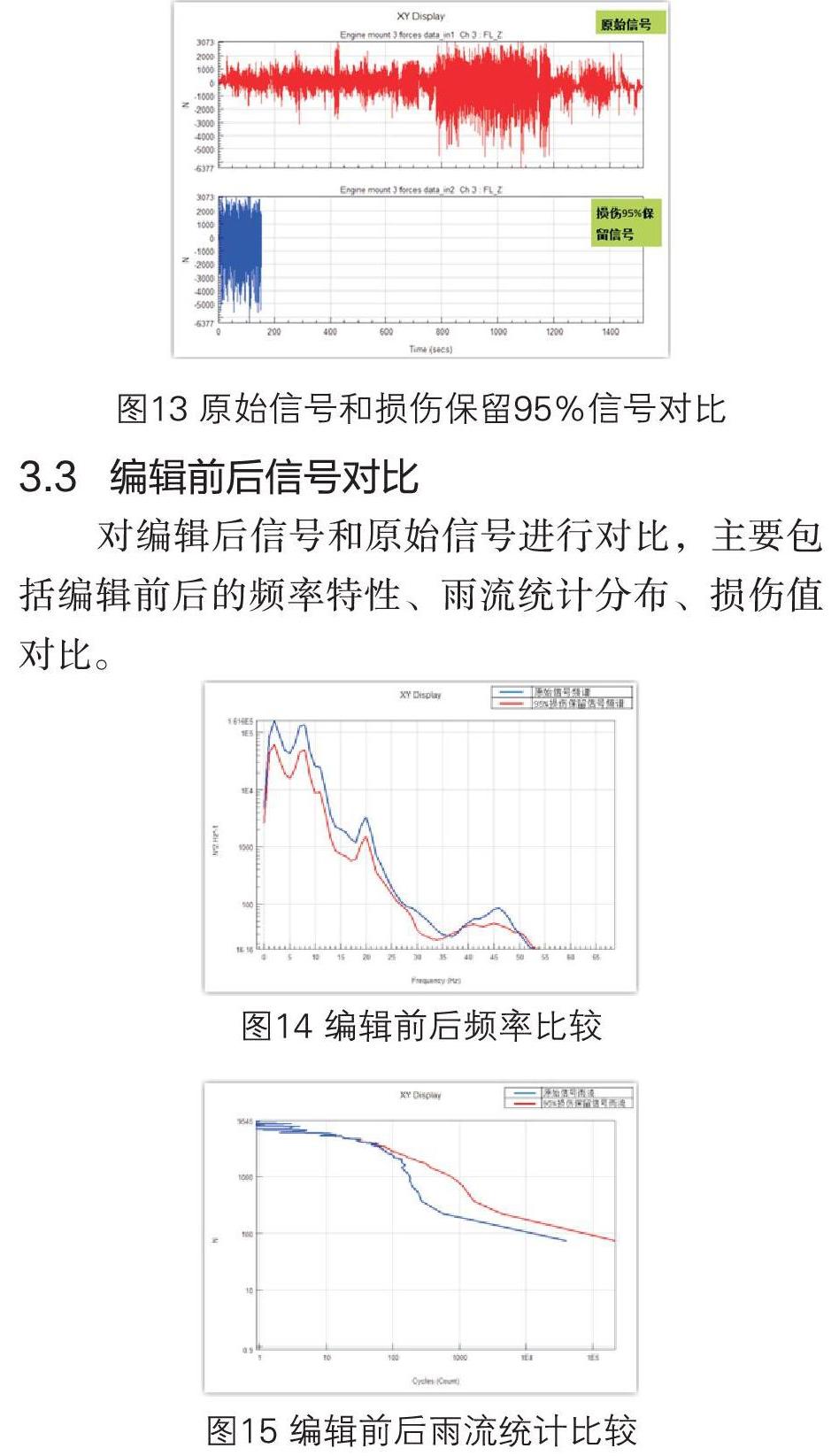

3.3 编辑前后信号对比

对编辑后信号和原始信号进行对比,主要包括编辑前后的频率特性、雨流统计分布、损伤值对比。

从上图中14可以看出,编辑前后频率特性基本没有改变,保证了可能失效模式一致性。图15可以看出,编辑前后的雨流分布在大幅值区域完全一致,而损伤贡献很小或为零的小幅值部分大大减少。如下表1所示,为保证总伪损伤基本一致,台架试验循环次数由720次增加为760次;编辑后总时间由304小时压缩为32小时,压缩时间89.5%。综上,基于损伤的时域编辑加速技术可以综合考虑损伤量保持、时域压缩、频率失真控制、雨流大幅值分布一致等等各方面因素,加速度效果理想。

3.4 台架试验结果

采用英斯特朗液压作动器系统,按照编辑后的时域随机谱进行加载。原状态悬置螺栓为磷化、安装面电泳漆、设计扭矩75±10Nm,改进方案从螺栓表面处理工艺、安装扭矩、安装面有无电泳漆几个方面进行台架试验验证。如图16所示,原状态螺栓在台架和路试试验都是根部断裂失效,失效模式一致。

从下表2可以看出,电泳漆对试验结果影响最大,是造成螺栓松脱断裂的主要原因,安装扭矩和螺栓表面处理工艺也是影响因素之一,根据台架试验结果,选用达克罗、无电泳漆、设计扭矩75±10Nm为最终改进方案,该方案通过了后续追加的整车耐久试验。

4 结论

本文以整车耐久性规范为目标,对某轻卡车型发动机悬置螺栓失效故障进行了研究,分析了螺栓的失效原因并提出了改进方案,得到了一套适用于发动机悬置螺栓疲劳损伤分析的方法,得出了以下结论:

(1)通过重新设计改制内嵌三分力传感器的悬置支架测量悬置力,测试结果准确可靠。

(2)建立了一套基于时域损伤编辑理论的台架加速方法,该方法通过去除低幅值、小载荷信号,保证总损伤一致前提下,压缩时间89.5%,压缩前后载荷频率、幅值、损伤特性基本没有改变。

(3)最后,以该随机谱进行台架试验,失效模式与路试一致,并对改进方案进行了验证,最终改进方案通过了后续追加的整车耐久试验。该方法并不限于悬置螺栓,对悬置支架本体,以及诸如摆臂、弹簧等其它汽车零部件分析同样适用。

参考文献:

[1]Ian M Austen,林晓斌. 加速疲劳试验的疲劳编辑技术[J]. 中国机械程,1998,9(11):27-30.

[2]李鸿钧,郑松林,冯金芝. 基于加速度信号的悬置螺栓疲劳寿命研究[J]. 机械强度,2018,40(1):189-194.

[3]Heuler P,Klatschke H. Generation and use of standardized load spectra and load-time histories[J]. International Journal of Fatigue,2005,27:974-990.

[4]杨真亮. 基于实际载荷谱的汽车变速器台架强化试验方法研究[D]. 重庆:重庆大学,2016:47-73.

[5]Miner M A. Cumulative damage in fatigue. Journal of Applied Mechanics,1954,64:159-164.

[6]张新宇. 车辆结构试验场疲劳耐久试验规范及台架试验研究[D]. 北京:清华大学,2014:59-62.

[7]石乃良,王欢锐,周锦. 达克罗涂层对STR车轮螺栓防腐性能的影响[J]. 汽车实用技术,2010(5):65-67.

[8]曹增强,佘公藩,林水福. 螺栓连接当量摩擦系数的试验研究[J]. 机械科学与技术,1994,49(1):93-97.

[9]徐科军,杨双龙,张进等. 杆式风洞应变天平动态实验、建模与补偿[J]. 仪器仪表学报,2009,30(10):2123-2130.

[10]D A Barsness. Unlocking the secrets of thread-Lock-ing. Assembly Engineering,1990,1.

[11]Junker G H. New criteria for self-loosening of fastener under vibration[J]. SAE,Transaction,1969,78:314-335.

[12]沈英明,杜彦良,李惠军. 螺纹联接防松方法研究综述[J]. 石家庄铁道学院学报,2002,15(4):84-87.

[13]王永冠,李心,卜继玲. 一种轨道机车车辆用橡胶关节疲劳试验载荷谱的编制方法[J]. 机车电传动,2009(4):54-57.

[14]Praveen Kumar P,Prakaash J,Kumar Palanisamy. Optimization of Proving Ground Durability Test Sequence Based on Relative Damage Spectrum [J]. SAE,2018-01-0101.

[15]葛文韜,黄晖,刘洲. 一种加速多体动力学模型虚拟迭代的载荷谱编制方法[J]. 中国机械工程, 2019-09.