地铁超深基坑坑内降水及降水井封堵施工技术

2020-10-29

(中铁十六局集团地铁工程有限公司,北京 100010)

1 工程概况

森林公园站西北角临近沣河,该处地下水丰富,埋深约8.5~11.7m,含大量粉质粘土隔水层。经勘察,车站主体建设于中粗砂层之上,该区域地下水量相对较大。车站31轴以西围护结构设计方案为Φ1000mm@1400mm钻孔灌注桩(C35)+Φ600mm双重管旋喷桩+Φ609mm钢支撑,并辅以基坑内降水措施;该轴以东也设置有围护结构,具体方案为Φ1000mm@1400mm钻孔灌注桩+Φ609mm钢支撑,采取的是基坑外降水的方式。

2 降水井设计

2.1 降水井布置

1)降水井深度穿过透水层,含水层为潜水,故降水模型按照潜水完整井进行设计计算。

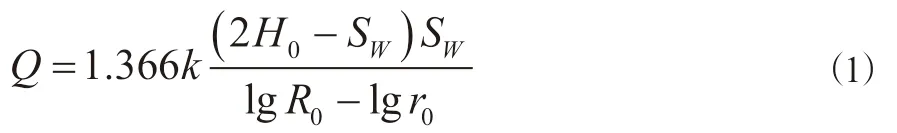

2)根据《建筑与市政工程地下水控制技术规范》(JGJ 111-2016)[1],面状基坑涌水量计算见式(1):

式中:

k-土的渗透系数,m/d;H0-潜水含水层厚度,m;SW-基坑设计水位降深值,m;R0-影响半径,m;r0-基坑范围的引用半径,m

3)根据《建筑与市政工程地下水控制技术规范》(JGJ 111-2016),降水井单井出水能力计算见式(2):

式中:

l′-过滤器进水部分长度,m;d-过滤器外径,mm;a′-与含水层渗透系数有关的经验系数

4)基坑降水井个数计算见式(3):

共和县地处青藏高原东部,南临黄河,北靠青海湖,西与柴达木盆地毗连,地处北纬35°46′至37°10′,东经 98°54′至 101°22′之间,东西长221.5km,南北宽 115.4km。地形由西北向东南倾斜,平均海拔3200m,属高原大陆性气候,四季分明,日照时间长,辐射强,昼夜温差大,降雨少而集中,气候干燥,大风日数多,年平均温度为2.3℃,年平均降水量 274.7mm[2]。

根据勘察报告、站点结构施工顺序、现场施工场地条件、地下管线情况、现场构筑物影响等多方面因素分析,确定降水方案如下:

车站主体基坑地下三层段共设14 口降水井,地下二层段共设28口降水井。地下二层降水井的深度为35m,拟采用150QJ30—50/7 型潜水电泵,扬程50m,流量30m3/h,电机功率3kW。地下三层段降水井深度为40m,采用150QJ40-54/9型潜水电泵,扬程54m,流量40m3/h,电机功率5.5kW。

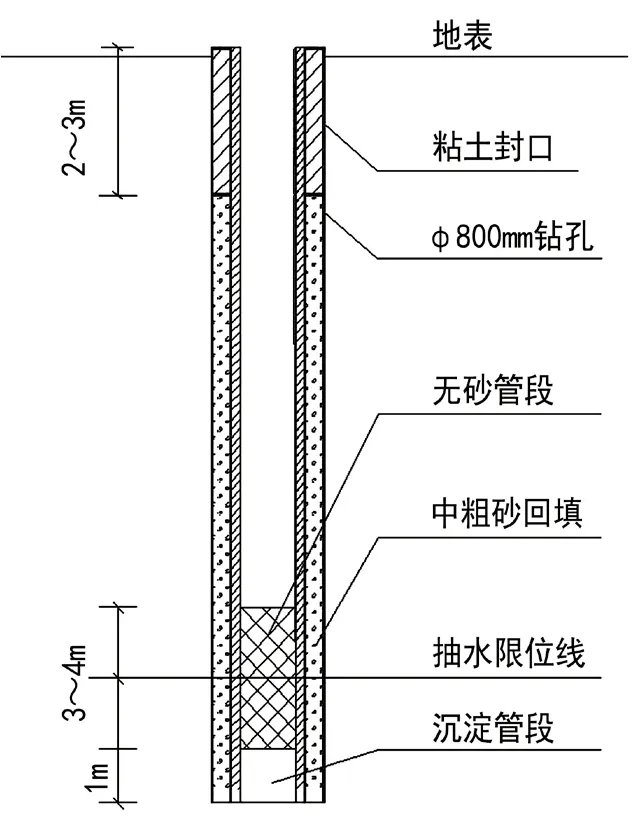

2.2 降水井结构

降水井井径400mm,降水井结构见图1。

图1 降水井构造图

2.3 抽水水泵

抽水井采用流量32~40m3/h、扬程≥30m的潜水泵,采用自动控制系统控制抽水。

2.4 排水管路

设计排水管主管(集水管)采用Ф400mm钢管,支管采用Ф100mm钢管。

3 降水井施工

根据本工程实际情况确定降水井施工工艺,具体流程如下:施工准备(现场踏勘)→井位施放→埋设护筒→泥浆及泥浆循环系统配备→钻机安装→成孔→清孔→下井管→填滤料→洗井→做检查井→埋设排水联络管线→下泵抽水→恢复原地面。

在此项工作中,需注重以下要点:

2)埋设护口管:为确保稳定性,管底需伸入原状土层,并利用粘性土进一步填堵,避免后续灌浆作业时出现返浆现象。埋设护口管后,需分析管超出地面的长度,此部分为0.3~0.5m。

3)钻进成孔:本工程中将孔径设置为800mm,钻进作业时遵循轻压慢转的原则,确保钻进垂直度,在此基础上利用制浆机造浆,采取泥皮护壁。

4)清孔换浆:持续钻进施工且到达指定标高后,先适当抬升钻杆,使其与孔底保持0.5m间距,通过冲孔的方式全面清理各类杂物,此时适当提升泥浆密度,具体以1.10为宜,安排专员检测孔底沉淤量,需在30cm内。

5)填滤料:在此环节操作前,需向井管内下放钻杆,控制好具体位置,与孔底间距0.30~0.50m;在泵送泥浆的过程中,需持续稀释泥浆,以便在环状间隙内形成返浆;通过持续稀释操作最终使泥浆密度达到1.05,在此基础上填入滤料,检测其高度,确保滤料到达指定的位置。

6)洗井:利用粘性土进行围填作业,随后利用空压机展开清理作业,全面清除井内的沉淀物,该设备会形成大量的压缩空气,经进气管后转移到排水管中,形成气水混合物。相较于管外泥水混合物,二者的密度存在较大的差别,从而形成了管内外压差现象,伴随掺气量的提升,将持续降低泥水混合物密度,通过此方式逐步降低泥土成分,最终有效清理井管。

4 降水井封堵

当各基坑降水工作完成后,应及时对降水井进行封填。

4.1 回填方法

1)先采用砾石回填至地表下2m;

2)向降水井内注水沉淀2d;

3)上部2m采用粘土封闭。

4.2 回填技术措施

1)土方回填必须在沟道回填土完成后方可进行。

2)回填前拆除井内设备。

3)回填时每10个口留一口,以便其他井沉淀用水;其他井回填完后再回填剩余井口。

取出水泵,向井内下放φ50钢管,当与井底保持300mm间距时停止,于坑底周边注浆管处增设球阀装置。采取回弹作业,所用材料以碎石为宜,控制好填石高度,需满足h≤H-L-0.5(H-坑底与井底间距,m;L-止水器长度,m)[2]。做好上述工作后下放气囊,以坑底为基准,要求气囊顶部与之间距≥300mm,通过充气的方式填充气囊,给予48h静置时间,满足此条件后清理残留水,并截管。选取φ210mm钢板,通过焊接的方式将其设置在井口处,并采取压力注浆措施。此环节以素水泥浆为宜,满足水灰比0.5:1的原则,结束注浆作业后需在第一时间关闭球阀,确保无误后截断注浆管,再利用混凝土浇筑,最终与垫层顶标高相同。

5 结语

基于本工程状况得知,超深基坑坑内降水效果良好,与既定的防水目标相符;同时,降水井封堵更为便捷,可有效控制施工成本。总体来说,本文提及的方法具有可行性,可为类似工程提供参考。