竹材不同尺度单元纵向拉伸性能研究进展

2020-10-29王献轲方长华张淑琴费本华

王献轲,方长华,2,刘 嵘,2,张淑琴,2,陈 红,费本华,2

(1.国际竹藤中心,北京100102;2.国家林业与草原局/北京市共建竹藤科学与技术重点实验室,北京100102;3.南京林业大学家居与工业设计学院,江苏 南京210037)

全球有竹类植物70余属,1 642种,竹林面积约5 000万hm2[1];中国有39属,837种,竹林面积641.16万hm2,均居全球首位[2-3]。竹材是人类耐以生存的生产资料和生活用材,有着悠久使用历史。随着竹材在建筑、家居、交通、水利、包装等领域广泛应用,无论是加工工艺,还是竹材的宏观、组织、细胞以及亚细胞尺度的性能研究,都引起了国内外学者的关注。竹材具有优良力学性能,竹子的纵向刚度与木材类似,抗拉强度大约是木材的2倍,比强度约为钢材的2-3倍[4],竹材的断裂韧性和疲劳性能超过多数的工程材料[2,5-6]。国内外围绕竹材的宏观拉伸力学特性以及竹材纤维和维管束的拉伸力学特性的研究较多,而竹材薄壁组织拉伸力学性能的研究相对较少,目前还未见关于竹材输导组织的拉伸力学性能的研究报道。研究竹材多尺度的拉伸力学性能,对于竹子力学行为多尺度模拟[7],竹材强韧力学机制理解,高性能竹纤维束增强高分子复合材料开发[8-9],竹仿生结构设计以及竹材科学理论体系的完善等方面都有着重要理论和实际意义。

1 竹材宏观尺度纵向拉伸力学性能

竹材不同尺度的拉伸力学试样,其获得难度会有所不同,竹材宏观力学拉伸试样由于其尺寸较大易于获取,已经取得的研究成果较丰富。在这些研究基础上,制定了竹材拉伸试样制备和测试方法的国家标准《竹材物理力学性质试验方法》[10]。

从宏观尺度竹材纵向拉伸力学性能研究成果来看,其纵向拉伸力学性能随着竹龄增加而呈现出先增大再减小趋势[11-12];竹材种类丰富,不同竹种纵向拉伸力学性能会有明显差异[13-14];Luisa等[15]研究意大利5种竹子的力学性能,结果表明抗拉强度平均值在150 MPa和230 MPa之间,纵向拉伸强度与密度成正相关,在竹材高度方向,基部至梢部,竹材纵向抗拉强度呈现逐渐上升的趋势[16];在沿竹壁厚度方向从竹青到竹黄,纵向抗拉强度呈下降趋势[17-19];虞华强等[20]将毛竹轴向和径向分别分段和分层取样测试其力学性能,毛竹顺纹抗拉强度和顺纹抗拉弹性模量的径向变异很大,不同位置竹材顺纹抗拉强度在115.94~328.15 MPa之间,靠近竹青的顺纹抗拉弹性模量约是靠近竹黄的2-3倍,不同位置竹材顺纹抗拉弹性模量在8.49~32.49 GPa之间,靠近竹青的顺纹抗拉弹性模量约是靠近竹黄的3-4倍。竹节存在会显著降低竹材的纵向拉强度,但对于竹材抗劈裂性有显著提升[15,21-22];Shao等[23]制作有节和无节的毛竹拉伸试样并测试抗拉强度,结果表明有节试样拉伸强度为2 435.7 N,无节试样拉伸强度为2 987 N;竹节的存在使竹材拉伸强度降低了18%。此外竹材微纤丝角也会对竹材纵向拉伸力学性能产生影响。江泽慧等[24-26]对竹材微纤丝角进行了研究,刘杏娥等[27]发现拉伸强度和杨氏模量中分别有35%和43%由微纤丝角变异引起。

除了竹材自身因素会影响竹材纵向拉伸力学性能,外部条件改变也会造成测试结果的显著差异。水分与竹材的力学性质有紧密的内在联系,研究竹材力学性能与水分的关系,对认识竹材的利用价值十分重要[28];竹材纵向拉伸力学性能随着含水率增加呈现出一个抛物线的变化趋势[29-30];祝明桥等[31]研究表明,含水率是影响竹材抗拉强度的关键因素之一,且含水率与材料抗拉强度呈凸函数关系,其中试验中竹材含水率为12%时,拉伸力学性能最佳。王汉坤[32]研究了不同含水率对竹材顺纹拉伸、顺纹抗剪、弯曲强度和顺纹抗压的影响,顺纹抗压强度随着含水率的增加呈线性减小,其余3项力学性能偶有起伏变化。立地条件好的竹材其纵向抗拉强度比立地条件差的竹材低,不同立地条件的竹材顺纹抗拉强度差异显著[33];高温热处理竹材,竹材纵向抗拉力学性能会随温度升高而增加,当温度达到某一临界值时抗拉强度达到最大,当温度继续升高时,竹材纵向抗拉强度会出现下降[34-36]。

竹材宏观纵向拉伸力学性能研究结果表明,竹材是一种典型的天然梯度材料,从竹青到竹黄纵向拉伸强度会逐渐降低,从基部到梢部拉伸强度逐渐上升;取材部位、竹种、竹龄等自身因素的不同以及含水率、立地条件、温度等外部环境因素的改变都会使竹材的纵向抗拉强度结果产生显著差异;研究竹材宏观尺度纵向力学性能,不仅有助于加深竹材基本性质认知,对于竹材合理利用以及竹产品开发有重要指导作用。

2 竹材维管束纵向拉伸力学性能

竹子可视为纤维为增强相,薄壁组织为基体的天然纤维增强复合材料。维管束是竹秆重要组成部分,维管束主要由含纤维、导管、筛管及伴胞等细胞构成,如图1(a)所示。为更好的对竹材进行分类,有学者对竹材维管束进行了深入研究。温太辉研究了28个属100种和5个变种的竹秆维管束解剖形态,并结合前人的研究结果,将维管束分为双断腰型、断腰型、紧腰型、开放型和半开放型5种类型[37-38]。

图1 (a)竹材维管束结构图:PC薄壁组织细胞、MV后生木质部导管、SC厚壁组织细胞(b)竹材维管束机械剥离流程Fig.1 (a)Vascular structure of bamboo culms:PC parenchyma cells,MV metaxylem vessel,SC sclerenchyma cell(b)Mechanical stripping process of vascular bundles of bamboo

由于技术的局限性,早期从事竹材研究的学者未能够获得完整的竹材维管束,因此学者们通过计算的方式得到竹材维管束的纵向拉伸强度[39-41],叶民权[42]将毛竹壁分成内、中、外3部分,测定了各部分竹材和维管束顺纹抗拉强度,并得到了竹壁外、中、内竹材顺纹抗拉强度与维管束面积百分率之间关系的经验公式,置信度95%条件下,竹壁外、中、内维管束顺纹抗拉强度无显著差异,维管束抗拉强度为950 MPa。

随着科学技术进步和实验仪器研发,部分学者通过机械剥离以及化学药剂处理分离出完整竹材维管束,并测试其力学性能。邵卓平等[43]用机械剥离法制备了竹维管束拉伸试样,测得其拉伸弹性模量和强度分别为33.9 GPa和482.2 MPa。尚莉莉等[44]机械剥离出完整的毛竹维管束,测得毛竹维管束的拉伸强度在290~950 MPa之间,模量在19~55 GPa之间,研究还发现维管束拉伸强度和模量沿径向呈外高内低趋势,而沿纵向随高度增加而变小。Li等[45-46]用10% NaOH溶液溶解掉部分薄壁组织得到维管束,对竹材不同位置的维管束进行拉伸试验,结果表明在高度方向上竹材顶部以及中部的维管束拉伸强度高于基部,在横切面上靠近外侧的维管束拉伸强度高于内侧。上述结果可以看出,竹材维管束拉伸强度在高度方向的变异规律因为不同的分离方式产生了较大差异。图1(b)为维管束机械剥离流程。

竹材维管束拉伸强度和弹性模量都与维管束中纤维含量有关。尚莉莉研究发现,毛竹维管束纤维含量和弹性模量及拉伸强度间具有很好的线性关系,随着纤维含量的增加,弹性模量和拉伸强度都增大[47]。竹材的顺纹抗拉弹性模量、顺纹抗拉强度与维管束体积比之间呈线性递增关系,竹材维管束顺纹抗拉弹性模量为29 387 MPa,顺纹抗拉强度为453.99 MPa[48]。倪林等[49]对毛竹维管束面积与其拉伸性能关系进行了研究,拉伸模量和拉伸强度均与维管束呈较好线性关系,均随着维管束面积增加而减小。竹材外部的维管束拉伸强度要高于内部,不同类型维管束其拉伸强度不同,纤维鞘以及集成多孔对维管束拉伸强度贡献不同[50]。

竹材维管束纵向拉伸力学性能不仅会因为分离方式的差异而不同,维管束取材部位以及竹材维管束的类型对拉伸力学性能也有很大影响。除了竹材维管束自身因素,外界因素如含水率等对其力学性能的影响也是不容忽略的,然而对此方面研究的文献还较少。

3 竹材组织尺度纵向拉伸力学性能

3.1 竹材纤维鞘纵向拉伸力学性能

竹子可视为竹纤维鞘为增强相、薄壁基本组织为基体相的天然纤维增强复合材料,为了探究竹子高强、高韧机制,需要从多个尺度采用不同研究方法对竹材拉伸力学性能进行研究。与竹材维管束一样,早期学者们采用“混合定律”计算得到竹材纤维鞘的拉伸强度和弹性模量,但不同学者得到的结果有很大的差异。Shao等[43]从毛竹中分离出维管束,估算纤维鞘和薄壁组织的拉伸强度和弹性模量分别为581.7 MPa、40.4 GPa和19.0 MPa、0.22 GPa。Amada等[5]通过测量具有不同纤维鞘含量竹片的拉伸模量和强度,计算得到竹纤维鞘拉伸模量为46 GPa拉伸强度为0.61 GPa。黄盛霞运用混合定律求出4年生毛竹,竹纤维(股)抗拉强度为562.538 6 MPa、弹性模量为39.204 7 GPa[51]。

随着技术进步,可以直接通过机械方法获取竹材纤维束试样并测试其拉伸强度。黄艳辉[19]研究发现毛竹纤维鞘的应力应变曲线为明显的脆性断裂,其平均抗拉强度为461.03 MPa。Allan以及Bledzki[52-53]测得纤维鞘的拉伸强度在450~800 MPa,拉伸弹性模量在11~30 GPa。安晓静[54]用激光显微切割技术,制得样品尺寸规则、损伤小的纤维鞘,测试得到纤维鞘的拉伸强度和模量分别是729.25 MPa和47.33 GPa。安晓静等[55]用机械剥离的方法得到毛竹纤维鞘,拉伸试验得到纵向拉伸模量和强度分别为42.72 GPa和729.25 MPa,2次实验结果相差不大。竹材纤维鞘不同提取方法对其力学性能有很大影响。陈红等[56]研究表明经化学处理的竹纤维鞘试样的拉伸强度、模量和伸长率均高于机械分离的试样。王新洲等[57]通过高温饱和蒸汽-机械分离得到竹纤维束并测试其物理力学性能,结果表明饱和蒸汽处理未对其拉伸性能产生明显影响,分离出的竹材纤维鞘最大拉伸强度达到765 MPa。

竹纤维束取材部位以及竹龄等自身因素对其力学性能都会产生影响。竹间分离的纤维束拉伸性能优于竹节处[57]。黄慧等[58]研究表明在1、2、3年生的竹纤维束中,1年生竹纤维束其纵向拉伸力学性能最优。王福利等研究了竹纤维束拉伸性能在竹茎径向上的变化,结果表明:纤维束平均拉伸强度523.20 MPa,从竹茎的内部到外部,纤维束的抗拉强度整体上有轻微的增加趋势,内部纤维束的断裂行为类似脆性断裂,外部纤维束的断裂行为类似韧性断裂[59]。

研究结果表明,获得竹材纤维束的方法主要有物理机械剥离方法和化学方法,纤维束分离方式的不同,竹材纤维束拉伸力学强度值会有差异。含水率、年龄和取材部位等因素均会影响到测试结果,因此在研究竹纤维束拉伸力学性能时需要注意控制变量,得到较为可靠数据;竹纤维束拉伸力学测试中,由于样品尺寸较小,制作困难,且没有统一标准尺寸,这会造成一定的实验误差,需要通过大量的实验,建立相关标准。

3.2 竹材薄壁组织纵向拉伸力学性能

竹材宏观力学性能和纤维力学性能的研究很多,对于竹材薄壁组织的细胞壁分层结构及木质素分布规律研究也有学者展开了研究[60]。在竹子解剖结构中,薄壁组织大约占52%,包括基本薄壁组织和维管束薄壁组织,目前展开研究的主要是基本组织薄壁细胞。

早期的学者在研究竹材力学性能时,用“混合定律”计算得到竹材薄壁组织的抗拉强度和弹性模量。Shao等[43]通过计算得出毛竹薄壁基本组织的弹性模量和拉伸强度分别为0.22 GPa、19.42 MPa。随着技术的进步,研究方法也在不断的优化改进,通过机械分离可获得竹基本组织拉伸试样。安晓静[54]通过激光切割的方法获得2种尺寸的基本组织薄壁细胞拉伸样品,测得薄壁基本组织的拉伸弹性模量为1.7 GPa,拉伸强度为40.02 MPa,断裂伸长率3.16%,薄壁基本组织拉伸力学性能有显著的尺寸效应,尺寸较大的薄壁基本组织样品的力学性能更接近真实值。王福利等[61]通过对2年生的毛竹节间秆壁上薄壁组织的细胞形态测试和轴向拉伸试验,薄壁基本组织试样制取如图2所示,得到薄壁细胞形态参数和薄壁组织拉伸性能,其平均抗拉强度为13.08 MPa,抗拉弹性模量为830.86 MPa,抗拉强度和弹性模量在高度方向上具有一致的变异趋势,即增大-减小-增大-减小-增大的趋势,对薄壁组织拉伸失效机制的分析表明其拉伸失效的实质是胞间层的分离与细胞壁的断裂。Wang[62]研究了毛竹在纵向拉伸载荷作用下的断裂机理,薄壁组织中一般会出现初始裂纹,引起薄壁细胞间断裂和横壁断裂。纤维束在抑制裂纹扩展中起着重要的作用,起到了阻断裂纹扩展的作用,引起了裂纹的大范围变形。研究表明,不同学者对于竹材薄壁基本组织力学性能研究所得到的结果差异性很大,因此对于竹材薄壁组织的拉伸力学性能仍需进一步探究。

图2 竹材薄壁组织拉伸试样制作Fig.2 Preparation of tensile specimen of bamboo parenchyma

4 竹材细胞尺度纵向拉伸力学性能

4.1 竹材单根纤维纵向拉伸力学性能

随着木材细胞壁力学性能测试和表征技术不断完善,单根纤维拉伸技术已成为获得纤维拉伸力学性能最直接也是最有效的手段。20世纪50年代就有学者对单根木纤维管胞拉伸性能进行了研究,随着科学技术进步对于单根纤维的研究也逐步深入。

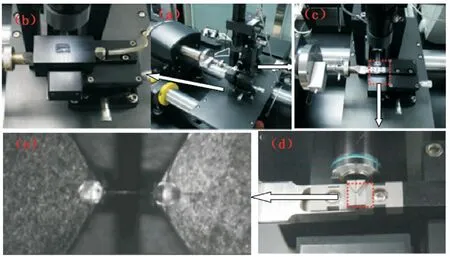

2008年余雁等[63]研发出第一代植物短纤维拉伸仪。黄艳辉等[64]使用该设备对竹材单根纤维力学性质进行了研究,竹材单根纤维纵向抗拉强度平均为752 MPa,最大能达到1 494.1 MPa,竹材单根纤维拉强度随着试验跨距的增大而降低。2011年Yu等[65]对植物短纤维拉伸仪进一步完善,解决了长度在几个毫米、宽度在几十微米以内的纤维样品拉伸的测试难题,并测得毛竹纤维拉伸模量为33.03 GPa,拉伸强度为1.56 GPa。植物短纤维力学性能测试仪如图3所示。2017年王戈等[66]起草了《植物单根短纤维拉伸力学性能测试方法》国家标准。竹纤维以其优异力学性能而受到越来越多的关注,相较于其他植物单根纤维拉伸强度,竹材单根纤维有着更加优秀表现。毛竹单根纤维平均抗拉强度和弹性模量高出马尾松一半以上[18],毛竹纤维拉伸模量和强度要远高于洋麻、杉木和苎麻纤维[67]。

图3 (a)定制的微拉伸测试系统概述 (b)带微型环境室的拉伸区放大图;(c)拉伸区放大图 (d)纤维夹 (e)单竹纤维放置在纤维夹中[65]Fig.3 (a)Overview of the custom-built microtensile testing system(b)A magnified view of the tensile zone with miniature environmental chamber(c)A magnified view of the tensile zone (d)Fiber clamps (e)Single bamboo fibers installed in the fiber clamps

竹纤维结构与木材纤维有很大差异,竹纤维一般壁厚腔小、长径比大、微纤丝角较小、纹孔少且小,而相对结晶度较高、壁层数量多[68]。随着原子力显微镜、环境扫描电镜、场发射扫描电镜和X射线衍射仪、显微CT等尖端仪器应用于竹材微观构造研究,竹纤维的类型、细胞壁结构、微纤丝取向等已经有丰富的研究成果[69-72]。安鑫[70]对竹纤维细胞壁形貌、壁层层数、壁层厚度、纤维细胞壁各壁层微纤丝角进行了测定,利用原子力显微镜研究了毛竹纤维细胞各壁层微纤丝取向、细胞壁内部精细结构以及微纤丝超微构造,提出4年生毛竹典型纤维细胞微纤丝取向模型。

目前将纤维结构与其力学性能相结合的研究还不多。田根林[68]对竹纤维结构与力学性能指标的单因素方差分析和相关性分析结果表明,纤维长度、厚度、长径比、纹孔数、纹孔直径、相对结晶度等指标与力学性能相关性不显著;纤维腔径与弹性模量呈正相关,纤维壁厚与抗拉强度呈负相关,壁腔比、微纤丝角均与弹性模量呈显著负相关,两者与抗拉强度相关性不显著,微纤丝角与断裂伸长率呈显著正相关。

纤维素、半纤维素、木质素是竹材单根纤维细胞壁主要化学成分,竹纤维化学成分随着紫外分光光度计、拉曼光谱、纳米红外等技术的应用逐步被揭示出来。组成竹材单根纤维的化学成分在细胞壁中交织排列,目前还没有方法能够直接评价各成分对细胞壁力学性质的影响。因此,通过对单根竹纤维的化学组分进行选择性脱除,结合力学测试结果的差异分析,可得到化学组分对其纵向拉伸力学性能的影响。

田根林[68]对不同化学成分脱除后的单根纤维力学性能测试结果表明,在木质素脱除后,纤维的拉伸应力-应变曲线变化不大,为线弹性破坏;半纤维素脱除后,纤维应力-应变曲线变为典型的塑性破坏。竹纤维随着木质素的脱除,拉伸模量整体上变化幅度不大;而随着半纤维素的脱除,冻干和气干状态下拉伸模量分别降低了51.43%和23.12%,抗拉强度随着基质物质的脱除呈下降趋势,冻干状态下降幅度达到54.65%;而气干状态下因微纤丝重聚仅略有减小。断裂伸长率随木质素的脱除略有减小,而随着半纤维素的脱除,冻干和气干状态下断裂伸长率分别增加了185.39%和153.49%。

陈红[73]用不同浓度氢氧化钠溶液处理竹单根纤维,探究了其细胞壁化学成分和壁层结构变化,不同浓度NaOH溶液处理后竹纤维拉伸强度和弹性模量均有下降,对弹性模量影响显著,在碱处理(10%、15%和25%)后,纤维的断裂伸长率显著提高[74]。Abeer等[75]研究不同浓度氢氧化钠以及不同浸泡时间对竹纤维拉伸性能的影响,4% NaOH溶液处理12 h对竹纤维的抗拉强度影响最大。这可能是较低浓度的氢氧化钠溶液能够去除竹纤维中部分纤维素半纤维素以及其他物质,这会使得竹纤维发生重新排列,进而提高其拉伸力学性能,而过高浓度氢氧化钠溶液处理会去除过多的纤维素,这反而降低了其拉伸强度[76-77]。

除了单根纤维自身因素,其他因素也会对单根纤维拉伸力学性能产生影响,其中含水率对单根纤维力学性能的影响尤为显著。王汉坤等[32]就含水率变化对单根竹材纤维纵向拉伸的力学性能影响进行了研究,结果表明含水率从5%增至26%,竹纤维拉伸强度和拉伸模量呈线性下降,但是断裂伸长率出现小幅度的增加。Yu等[65]也得出相似的结果,同时也发现当含水率低于10.8%时,拉伸强度对水分的变化不敏感。叶远静等[78]测试了竹浆纤维在干、湿2种状态下的力学性能,结果发现,干纤维的拉伸断裂比强度大于湿纤维,但是湿纤维的抗塑性变形能力更好。除了含水率变化,竹龄以及取材部位也会造成拉伸强度测试结果的差异。在竹秆纵向和径向上单根纤维力学性质差异不明显[79];竹纤维会随年龄的增长而逐渐成熟再逐步衰老,毛竹单根纤维的拉伸强度会随年龄增加而略有增大[80];竹种的不同会造成竹材单根纤维拉伸强度的差异[68];不同分离方式得到的竹单根纤维其力学强度也是不同的;陈红[73]对不同方法制得的竹单根纤维的形态、化学成分、接触角、力学性能进行了研究,对比了化学方法和机械方法分离得到的单根纤维拉伸强度,结果表明化学分离试样拉伸强度高于机械分离试样[56]。

综上,竹材单根纤维其自身的结构以及化学成分对其力学性能起到决定性作用。其他如含水率、取材部位等因素对竹单根纤维力学性能有显著影响。从已查阅的文献来看,对于竹纤维结构的研究成果很多,但将竹纤维结构与其纵向力学性能进行相关性研究的成果还很少;不同学者脱除竹材单根纤维化学成分后其拉伸性能有所差异,这可能是由于化学成分脱除程度不同所造成的。探究竹纤维结构以及化学成分对竹纤维力学性能的影响,研究温度、水分等因素对竹单根纤维力学性能的影响机理,对于竹纤维结构仿生以及研究高性能竹纤维仿生材料的开发与应用具有不可忽视的意义。

4.2 竹材导管细胞纵向拉伸力学性能

导管是竹材中运输水分和无机盐的通道,在竹材维管束中被竹纤维和筛管包围,包括原生木质导管和后生木质部导管。目前对导管的微观构造方面和生长发育过程已有研究报道,毛竹材的原生木质部导管包括环纹导管和螺纹导管,后生木质部导管根据纹孔式分为孔纹导管、梯纹纹孔和网纹纹孔[81],刘嵘等[82]利用树脂铸型技术对毛竹导管分子的纹孔特征做了研究,毛竹原生木质部导管的增厚方式较原始,而后生木质部上的纹孔分布出现选择性分布,主要分布在靠近薄壁细胞一侧的导管壁,而靠近纤维鞘一侧的则少量分布,小导管的功能可能是对大导管和周围薄壁组织的物质移动和输送起到过渡和缓冲的作用[71]。Londoño等[83]研究多瓜竹的导管大小,多瓜竹的后生木质导管直径在0.02 ~0.22 mm之间,竹青部位大于竹黄和竹肉,基部和梢部相对小于中部。Carlquist等[84]对芦竹和毛竹的导管进行研究,发现原生木质部导管比其相邻的后生木质部导管大,环纹导管比螺纹导管多,后生木质部导管上有纹孔口形成的凹槽。

竹材导管细胞的研究随着科技进步和实验方案不断优化逐步深入,不仅开始有导管形态、大小尺寸的相关研究,作为竹材中重要的水分和无机盐运输通道,逐渐开始有学者对导管解剖特征尤其是纹孔进行了探索。竹材导管由于其完整获取难度较高,目前还未见竹材单个导管细胞纵向拉伸力学性能研究报告,参考早期学者对竹纤维和薄壁细胞拉伸力学性能的研究,可以运用“混合定律”对导管的拉伸强度进行初步计算,应考虑相关纵向力学性能测试仪器开发与联用,计算机建模的受力模拟分析是有待探索的方法。

5 竹材细胞壁尺度纵向拉伸力学性能

对木质材料细胞壁尺度力学性能研究需要使用更加精确与尖端仪器。纳米压痕技术作为一种新的表征手段,因其具有简单方便和测量效率高等优点而被广泛应用于细胞壁力学性能研究。Wimmer[85]最早利用纳米压痕法对针叶材管胞中次生壁S2层与胞间层纵向硬度的差异进行了探究,开创了纳米压痕技术应用的先河。

纳米压痕技术在竹材上应用较晚,余雁等[86]利用纳米压痕技术对竹材纤维细胞力学性能进行了研究,竹纤维细胞壁弹性模量和硬度分别为17.27~25.50 GPa和0.55~0.61 GPa,毛竹材薄壁基本组织细胞和厚壁纤维细胞壁层力学性能存在显著差异,厚壁纤维细胞弹性模量是薄壁组织细胞的3倍以上,硬度无明显差异[87-88]。Ren等[89]通过峰值力定量纳米力学成像技术研究了4年生毛竹纤维细胞壁的弹性模量,得到复合中间层和细胞次生壁的弹性模量分别为(14.4±3.6)GPa和(21.3±2.9)GPa,该结果与纳米压痕技术所得结果吻合。向娥琳[90]研究竹龄以及取材部位对竹纤维细胞壁力学性能的影响,毛竹纤维细胞次生壁的弹性模量和硬度随竹龄的生长呈增加趋势,变化范围分别为8.54~28.06 GPa和0.425~0.895 GPa,5年生毛竹力学性能最优;同一维管束中,毛竹纤维帽边缘区域弹性模量下降幅度较大,硬度由维管束中心向外围呈显著减小趋势;纤维细胞次生壁不同位置上,硬度始终稳定在0.8 GPa上下,在靠近细胞腔和复合胞间层区域有轻微浮动;弹性模量变异较硬度大,临近细胞腔和复合胞间层区域较中间区域减小了3~10 GPa。袁晶等[91]对竹材细胞壁水分的研究进行了综述,以竹材纤维饱和点作为切入点,讨论了细胞尺度下竹材中水分变化对细胞壁各项性能影响。

通过纳米压痕等技术可以得到竹纤维以及薄壁细胞弹性模量以及硬度,但是对于竹材细胞壁壁层纵向拉伸力学性能尚未得知。如何应用更多表征手段,探究竹材细胞壁在受拉时,每1层细胞壁对纵向拉伸强度的贡献需要深入研究;探究竹材细胞壁尺度纵向力学性能时,由于实验样品尺度较小,尤其需要考虑外部条件变化对其性能影响,应重视实验装置连用,从而达到控制变量以保证实验可靠性。

6 竹材不同尺度纵向拉伸强度比较

竹材是一种以纤维为增强相的天然高分子复合材料,在不同尺度竹材纵向拉伸强度会有明显差异。安晓静[54]测量了不同尺度毛竹纵向抗拉强度,毛竹宏观顺纹抗拉强度在99.5~202 MPa之间,平均值为151 MPa,毛竹维管束抗拉强度值在403.38~843.09 MPa之间,纤维鞘拉伸强度在560~930 MPa之间,平均值为656.24 MPa,薄壁基本组织试样拉伸强度在30.37~45.21 MPa之间,平均值为40.02 MPa;余雁等[65]使用单根纤维拉伸仪对竹材单根纤维进行拉伸强度测试,测得竹材单根纤维拉伸强度在850~2 940 MPa之间,平均值为15 600 MPa。如图4所示。

图4 竹材不同尺度纵向拉伸强度Fig.4 Longitudinal tensile strength of bamboo at different scales

研究结果表明竹材各尺度中竹材单根纤维纵向拉伸力学强度最大,竹材优异的纵向拉伸强度最主要贡献者是竹材单根纤维,竹材薄壁组织对于纵向拉伸强度贡献有限。单根纤维纵向拉伸力学强度要远高于竹纤维鞘、维管束和宏观。可见纤维鞘内纤维与纤维之间结合界面对纵向拉伸强度有显著地削弱作用,纤维本身的优异的强度性能未得到充分发挥[54]。维管束纵向拉伸强度不仅小于纤维鞘更是远远小于单根纤维,这可能是维管束中纤维之间结合的弱界面与维管束中导管等输导组织的存在,削弱了维管束的纵向拉伸力学性能。宏观拉伸试样中存在较多薄壁基本组织,薄壁基本组织拉伸强度远小于竹纤维的强度,宏观试样中纤维在拉伸过程中会出现纵向撕裂[48],从而显著削弱了宏观试样拉伸强度。

探究竹材不同尺度力学性能差异,是揭示竹材优异力学性能机制的重要手段,对于竹材力学行为的多尺度模拟、高性能竹材仿生材料开发与应用,以及竹材的基础理论体系的完善有着重要意义。

7 总结与展望

竹材宏观、组织、细胞以及亚细胞尺度力学性能研究都在逐步深入,通过整理国内外相关研究,梳理了竹材各尺度拉伸力学性能的差异与特征,为竹材多尺度拉伸力学性能进一步研究提供借鉴。在宏观尺度、竹材纵向拉伸力学性能的研究已较为全面,但科学技术的进步使得竹材宏观力学性能研究仍有进一步的可能,竹材宏观方面的力学行为应该从更深层次的角度去考虑,新技术如X射线断层扫描与有限元分析相结合,对竹材拉伸试样受力时的应力分布,破坏时的动态模拟展开研究。

在组织尺度,应加强纤维鞘、薄壁组织力学性能变异规律的研究,结合场发射电镜、X射线衍射仪、原子力显微镜等对纤维鞘、薄壁组织的细胞壁、细胞结合界面结构进行分析,探究载荷在组织中的传递机制,为竹材自身优良力学性能做出更进一步解释。

在细胞尺度,如何获取不受损伤的竹单根纤维、薄壁细胞、导管仍需要探索,更进一步结合不同分析观测手段从分子、化学成分、结构对单个细胞力学性能做出解释。深入探究化学成分对力学性能的影响;运用微CT、同步辐射技术、单根纤维拉伸技术和有限元分析对竹材细胞尺度力学性能展开更进一步研究。

在细胞壁尺度,运用更加精密仪器如纳米CT等对竹材细胞壁每一壁层对其纵向拉伸力学强度的贡献值进行探究。