小型方捆机草捆动态称量系统设计与试验

2020-10-29张安琪孟志军陈立平武广伟安晓飞

张安琪 孟志军 陈立平 武广伟 丛 岳 安晓飞

(北京农业智能装备技术研究中心, 北京 100097)

0 引言

我国是农业大国,每年产出大量农作物秸秆,秸秆随意抛弃和焚烧现象带来一系列环境问题[1-2]。为从源头上解决秸秆焚烧问题,有效推进秸秆回收综合利用,国家对部分地区进行了打捆作业补贴,草捆质量是核算打捆作业补贴的最有效指标。我国耕地具有分散化、碎片化等特征,小方捆机在我国打捆机市场中占主要份额。因此,研发基于小方捆机的草捆动态称量系统对推进我国智慧农业发展和促进环境保护具有重要意义,对研究农作物秸秆的产量分布也具有实际意义[3-5]。

对于打捆机草捆称量技术,国外在大方捆机领域已经形成了较为成熟的技术方案。目前,关于大方捆机草捆质量监测的主流技术方案主要通过在放捆板或支撑链处布置张力传感器来实现,单草捆动态分离则主要通过在放捆板设置滚轮来实现[6-17]。近些年,对小方捆机的研究主要集中在机械结构优化方面[18],较少涉及监测技术[19-24]。小方捆机机型小、放捆板结构简单,难以实现单草捆动态独立称量。高国民等[22]基于自走式方捆打捆机设计了一种草捆动态称量试验台,通过将称量槽与滑轨设置成2级阶梯结构实现草捆的动态分离,但是该试验台未考虑地面起伏及牵引式方捆机捡拾器升降带来的称量槽俯仰角变化的影响。

针对小方捆机作业过程中草捆连续、单捆动态分离称量难、捡拾器升降频繁、地面起伏大等问题,本文基于多传感器融合技术设计一套方捆机草捆动态称量系统,提出一种草捆动态分离、识别方法,构建基于称量台实时下压力及俯仰角的草捆动态称量模型,分别进行系统静态试验、模型标定试验和田间动态称量试验,测试系统的稳定性和准确性,以实现小方捆机作业过程中草捆质量的在线准确测量。

1 草捆动态称量系统设计

1.1 系统总体设计

通过分析国内外常见小型方捆机工作原理,结合作业过程中草捆的运动轨迹,设计了如图1所示的小型方捆机草捆动态称量系统,该称量系统主要由支撑板、称量台、压力传感器、角度传感器、限位开关组件、GPS模块、数据采集处理单元、显示终端等组成。草捆从压捆室推出后,在自身重力作用下跌落至称量台,与后续草捆分离,通过实时采集称量台压力和角度数据,基于力学模型实时获取草捆的质量。

图1 草捆动态称量系统示意图Fig.1 Schematic of bale dynamic weighing system1.支撑板 2.称量台 3.角度传感器 4.压力传感器 5.定位销 6.支撑链组件 7.限位开关组件 8.GPS模块 9.显示终端 10.压捆室 11.数据采集处理单元

为能在打捆作业过程中对草捆动态分离、识别,实现单草捆动态独立称量,设计称量台与压捆室出口为2级阶梯结构。在支撑板靠近压捆室出口处设计限位开关组件,限位开关的安装高度低于压捆室下表面高度,略高于称量台高度,通过开关信号的通断精确判断草捆是否完全独立进入称量台,以此作为传感器信号解析计算的标志点。

为能够准确可靠获取草捆及称量台下压力,支撑板四周设计4个压力传感器,系统下压力为4个压力传感器数据的和。称量台通过定位销与压力传感器连接,其中定位销直径小于定位孔直径,确保定位销与定位孔之间只存在压力关系,而不存在拉力关系。

在打捆机作业过程中,受地面起伏及捡拾器升降的影响,支撑板及称量台的俯仰角会实时发生变化,由此导致称量台的下压力改变。基于此,在支撑板上表面设计安装角度传感器,实时采集称量台的俯仰角,实现对称量台下压力的动态修正。

设计的GPS模块主要用于获取打捆机作业位置及作业速度等信息,该模块为后续秸秆产量分布研究提供了支撑。

1.2 称量原理及模型构建

初始状态下称量台上无草捆,此时称量台下压力为自身重力分量。如图2a所示,在压捆室后续草捆的逐步推送下,草捆开始进入称量台,此时称量台下压力叠加草捆重力分量,称量台下压力逐步增大,直至草捆完全落入称量系统,并与限位开关接触(图2b)。由于限位开关对草捆有一定的反作用力,此时称量台下压力并未达到最大,在后续草捆的推送下,草捆与限位开关分离并完全落入称量台(图2c),此时称量台下压力达到最大并保持稳定。直至草捆跌落至地面(图2d),称量台下压力回归到初始状态,并开始下一个测量循环。

图2 草捆动态称量工作原理图Fig.2 Working principle of bale dynamic weighing1.限位开关 2.草捆 3.称量台 4.角度传感器 5.压力传感器

图3 草捆在称量台上受力分析图Fig.3 Stress analysis diagram of straw bale in weighing table

如图3所示,通过对称量台下压力达到最大并保持稳定这一区间进行力学分析,可知这一区间称量台下压力与压力传感器的反作用力始终处于受力平衡状态,由此可建立数学模型

mgcosα+m′gcosα=F

(1)

式中m——单个草捆质量,kg

m′——称量台质量,kg

α——称量台俯仰角,(°)

F——压力传感器测量值,N

g——重力加速度,m/s2

由于m′为常数,由此可通过实时获取α与F计算单个草捆的质量m。

1.3 系统硬件设计

草捆动态称量系统硬件组成如图4所示,主要由信息采集单元、数据采集处理单元、数据显示存储单元3部分组成,可实现多路传感器信息的A/D转换、滤波、解析计算及显示存储等功能。

图4 草捆动态称量系统硬件组成Fig.4 Hardware composition of bale dynamic weighing system

信息采集单元主要包括4路传感器,其中压力传感器为蚌埠大洋传感器系统有限公司生产的DYZ-101型压力传感器,供电电压12 V,量程为300 N,测量误差0.03%。角度传感器为瑞芬LCA318T型单轴姿态传感器,供电电压12 V,测量角度范围为±30°,动态模式下精度为0.1°。限位开关为欧姆龙WLCA12-2型限位开关,预行程15°,总行程90°。GPS模块选用NV08C Mini PCI-E模块,水平定位精度小于1.5 m,垂直定位精度小于2 m,数据更新频率1 Hz,采用NMEA 0183数据传输协议。

数据采集处理单元采用STM32F40芯片,实现2路A/D信号、1路I/O采集,与上位机通过RS485通信,波特率为9 600 b/s,无奇偶校验位。

草捆动态称量系统显示终端选用已经预装Windows 7操作系统的VMC3000车载终端(NEXCOM公司,中国台湾),该终端具有GPS、RS232、RS485、CAN等多种数据通信接口,在田间和移动环境下运行稳定,能够满足复杂作业环境下草捆动态称量系统的信息处理和运算需求。

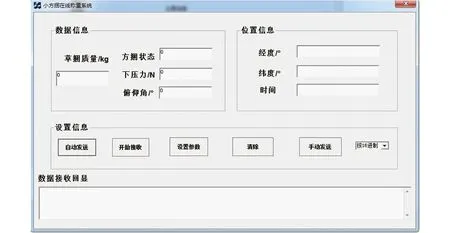

1.4 系统软件设计

草捆动态称量系统软件基于Microsoft Visual Studio 2010平台开发,采用C++语言进行程序编写,可实现打捆机作业时各路传感器信息的接收、解析、计算、显示、存储等功能。图5为草捆动态称量系统软件界面,能够实时显示称量台下压力、称量台俯仰角、草捆质量、草捆状态、经纬度和时间等信息。软件还能实现数据采集频率、模型标定系数设置等功能。

图5 草捆动态称量系统的软件界面Fig.5 Software interface of bale dynamic weighing system

系统软件流程图如图6所示,首先对系统进行初始化参数设置,获取称量台初始质量并写入程序,然后检查数据通信是否正常,并检查数据是否正确。随后打捆机开始工作,系统开始接收各路传感器信息,当限位开关与草捆接触时,信号接通,输出低电平,当限位开关与草捆分离时,信号中断,输出高电平。当系统监测到低电平到高电平变化时,开始同步获取压力、角度等数据,并计算实时草捆质量,设置采样数为N,通过对N个草捆质量数据进行求平均,得到最终的草捆质量m。

图6 草捆动态称量系统软件流程图Fig.6 Software flowchart of bale dynamic weighing system

草捆经过称量台时采集到的压力信号是由草捆的静态载荷和动态载荷两部分组成。静态载荷即所测草捆的真实质量;动态载荷主要是地面颠簸和机械传动引起的打捆机振动带来的叠加压力。为了获取准确的压力信号,需将原始信号中的动态载荷信号进行有效去除。打捆机振动引起的噪声信号是往复震荡的,本文利用移动平均滤波算法对采集的原始信号进行处理,降低动态载荷信号的峰值,减小动态载荷信号对原始信号的影响。考虑噪声信号强度及信号滞后性,本文设置采样频率为20 Hz,每20个数据点求一次平均值。

对于角度传感器信号,受打捆机振动带来的影响,其原始信号同样存在较强的噪声,本文同样采取移动平均滤波算法对角度传感器原始信号进行处理,每20个数据求一次平均值,采样频率为20 Hz。

2 性能验证试验

系统验证试验分为系统静态试验、模型标定试验、田间动态称量试验3个阶段。通过系统静态试验对称量系统的稳定性及可行性进行测试。通过模型标定试验对系统模型进行标定,以消除系统误差影响。通过田间动态称量试验对草捆称量系统的测量精度及可靠性进行考核。试验于2020年6月在北京市昌平区小汤山国家精准农业研究示范基地进行,小麦种植品种为京冬22,系统安装在天津轩禾农业机械制造有限公司生产的9YFQ-2.2型小方捆机(图7)上,牵引拖拉机为约翰迪尔1204型轮式拖拉机。

图7 草捆动态称量系统实物图Fig.7 Physical picture of bale dynamic weighing system

2.1 系统静态试验

如图8a所示,将称量台按草捆运动方向等比例设置7个位置点,分别记为1、2、3、4、5、6、7。使同一草捆重心分别处于称量台的7个位置点,且称量台俯仰角保持不变,分别读取称量台下压力数据,通过对比分析数据的离散性来测试称量系统的稳定性。如图8b所示,将质量为16.25 kg的草捆放在称量台上,通过调整支撑链及捡拾器升降,设置称量台俯仰角分别为0°、5°、10°、15°、20°、25°、30°,获取称量台的下压力数据,基于草捆称量模型获取各角度下的草捆质量预测值,通过与真实值进行对比来验证系统方案的可行性。已知称量台质量为3.6 kg,重力加速度g取10 m/s2。

图8 草捆动态称量系统静态试验方案Fig.8 Static test scheme of bale dynamic weighing system

图9为草捆重心位于称量台不同位置时,称量台下压力曲线图。由图9可知,称量台下压力在199.89~201.48 N之间,平均值为200.56 N,标准差为0.522 9 N,变异系数为0.26%。表1为称量台位于不同俯仰角时,系统模型对同一草捆质量的预测结果,由表1可知,当称量台俯仰角变大时,称量台下压力逐步变小,该结果符合模型的变化规律。称量台位于不同俯仰角时,草捆质量预测值在16.25~16.31 kg之间,平均值为16.27 kg,标准差为0.02 kg,变异系数为0.11%,预测结果最大相对误差为0.38%。由此可以说明,在静态模式下,草捆动态称量系统预测精度高,数据稳定性好,方案设计可行,可以满足系统的设计要求。

图9 草捆重心位于称量台不同位置时的压力曲线Fig.9 Pressure curve of weighing platform when bale center of gravity was in different positions

表1 不同称量台俯仰角下草捆质量的预测结果Tab.1 Prediction results of bale mass under different platform pitch angles

2.2 模型标定试验

在打捆作业过程中,受打捆机结构尺寸及装配等影响,称量系统会存在一定的系统误差,为消除系统误差的影响,进行模型标定试验,得到标定系数k。模型标定系数k的计算公式为

(2)

式中mpi——草捆质量预测值

mti——草捆质量真实值

n——试验打捆数

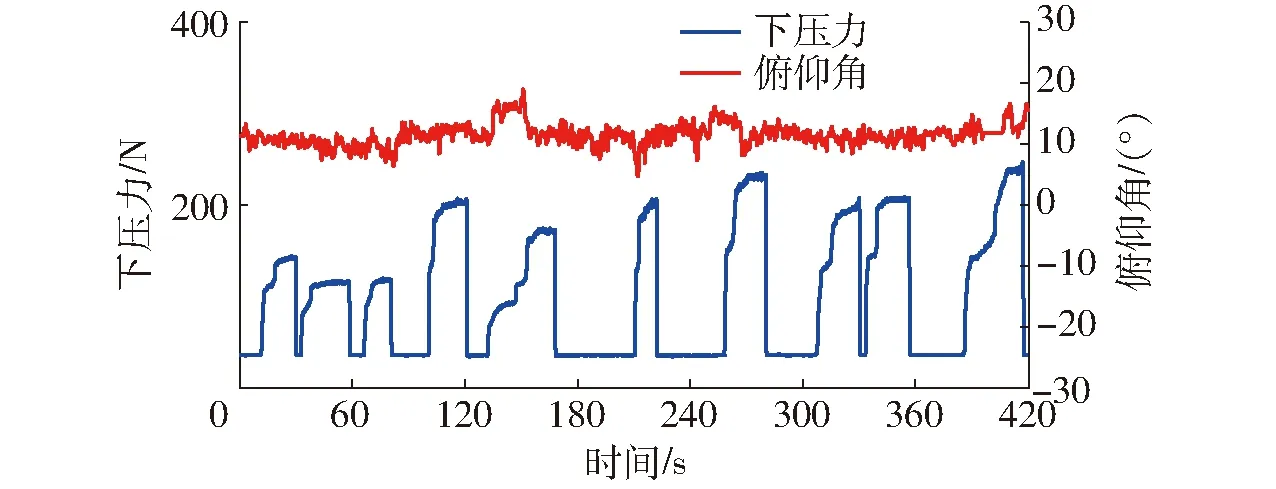

模型标定试验共连续打10个草捆,图10为打捆过程中称量台下压力及俯仰角实时变化曲线。由图10可知,在打捆作业过程中,每形成一个草捆,称量台下压力的波形分布规律是一致的,都是初期保持稳定不变,然后逐步上升,直至达到稳定,最后瞬间跌落至初始状态。这种波形变化规律与1.2节理论分析一致,而每段波形的持续时间存在差异,分析原因主要是打捆机捡拾量不均匀导致每个草捆从捆室推出所需时间不同。结果表明本系统可以实现单草捆的动态独立称量,符合设计预期。

图10 作业过程中称量台下压力及俯仰角实测结果Fig.10 Measured results of pressure and pitch angle of weighing platform during operation

在打捆作业过程中,称量台俯仰角变化规律不明显,而且存在较强噪声,分析原因是地面起伏较大导致。波形中几处俯仰角变化较大的位置是由人为调整捡拾器升降所致。

通过同步采集称量台下压力及俯仰角数据,基于系统模型进行解析计算,获得草捆质量的预测值如表2所示。由表2可知,模型未修正时草捆质量预测值的误差波动范围在0.80%~7.85%之间,误差全部是正误差,误差分布稳定,说明存在系统误差。通过式(2)获取模型的标定系数k为0.96,经过标定系数修正后,草捆质量预测值相对误差在-3.23%~3.53%之间,数据符合统计学规律,模型标定准确。

表2 模型标定试验结果Tab.2 Results of model calibration test

2.3 田间动态称量试验

模型标定后,通过田间动态称量试验对系统的精度及可靠性进行验证。试验共打50个草捆,通过系统中的GPS定位模块得出,试验中打捆机作业速度在3~5 km/h之间。由系统计算出各个草捆质量的预测值,对比分析各个草捆质量预测值与真实值关系。

图11为田间动态称量试验中草捆质量预测值与真实值分布情况。由图11可知,系统获得的草捆质量预测值和真实值决定系数R2达到0.996,草捆质量预测值与真实值呈显著相关(P<0.01),模型预测的相对误差范围为-4.40%~4.30%,整体位于5%以内,且大部分位于3%以内。结果表明系统具有较好的准确性及鲁棒性,而且本系统预测效果优于国外同类技术产品的预测效果[6],该系统满足田间草捆称量的实际需要。

图11 草捆动态称量结果Fig.11 Results of bale dynamic weighing

3 结论

(1)基于多传感器融合技术设计了一套方捆机草捆动态称量系统。提出了一种草捆动态分离、识别方法,构建了基于称量台实时下压力及俯仰角的草捆动态称量系统,实现了单草捆动态独立称量。

(2)进行了草捆动态称量系统性能试验,结果显示,静态模式下系统的草捆质量预测值最大相对误差为0.38%;动态模式下草捆质量预测值和真实值决定系数R2达到0.996,系统预测的相对误差范围为-4.40%~4.30%。说明系统具有较高的准确性及较好的鲁棒性,系统能够满足田间草捆称量的实际需要,为打捆机作业质量评价提供了一种快速测量手段。