纵轴流辊式组合玉米柔性脱粒分离装置设计与试验

2020-10-29陈美舟徐广飞王传旭刁培松张银平牛国栋

陈美舟 徐广飞 王传旭 刁培松 张银平 牛国栋

(山东理工大学农业工程与食品科学学院, 淄博 255049)

0 引言

脱粒分离装置是籽粒收获机的核心工作部件,脱粒性能对整机作业性能有显著影响[1]。现有脱粒分离装置主要利用脱粒元件对果穗的刚性冲击、挤压以及与凹板的挤搓作用完成脱粒,极易造成籽粒破碎、破皮或裂纹等问题,籽粒含水率较高时尤为严重,且苞叶、芯轴等杂余易堵塞凹板,降低了收获效率与收获质量[2-4]。籽粒含水率较高时,因机械脱粒损伤的籽粒易发生霉变和虫害,不利于籽粒贮藏,甚至威胁粮食安全[5]。因此,高含水率果穗籽粒直收的高破碎率问题一直是制约我国玉米全程机械化发展的重要因素,在小麦-玉米两茬轮作的黄淮海地区更为突出。黄淮海地区夏播玉米收获时籽粒含水率一般在30%~35%之间,不利于籽粒收获,因此多数地区仍以果穗收获为主[6-7]。研究表明,在10月下旬甚至更晚夏玉米才能达到适宜籽粒直收的含水率小于25%的要求,但会延迟冬小麦的播种。若适当晚收,在籽粒含水率降至较高水平(26%~28%)时收割,则既不影响农时,又可促进增产增收[8]。

国外对于玉米机械脱粒损伤和破碎的研究主要集中在不同因素或玉米本身的力学特性对脱粒过程的影响方面。DUANE等[9]探索了脱粒速度、含水率等因素对玉米脱粒过程籽粒损伤的影响,BURKHARDT等[10]分析了滚筒转速对籽粒损伤的影响,SRISON等[11]研究了脱粒滚筒结构与玉米特性对玉米脱粒损伤和功耗的影响,PETKEVICHIUS等[12]对玉米果穗喂入方向、含水率、凹板间隙等因素对脱粒损失的影响进行了研究。国内学者在脱粒损伤的研究中也取得一些理论成果[13-15],少数科研院所进行了脱粒新结构的研究。李心平等[16-17]设计了仿鸡喙离散玉米和裸手脱粒的仿生玉米脱粒机,樊晨龙等[18]设计了一种低损伤圆头钉齿与分段组合式圆管型脱粒凹板相配合的脱粒分离装置,邸志峰等[19]设计了纹杆块与钉齿组合式轴流玉米脱粒滚筒,赵武云[20]设计了变径变间距螺旋板齿式玉米脱粒机。上述研究在籽粒收获方面取得了一些阶段性成果,但主要集中在低含水率或高含水率果穗脱粒技术及小型脱粒装置的研究上,针对黄淮海地区较高含水率玉米籽粒直收特点的大型脱粒分离装置的研究仍然处于初期阶段,有待深入研究。

为解决较高含水率果穗籽粒直收过程中脱粒装置造成的籽粒破碎率和未脱净率高、苞叶和芯轴等杂余易堵塞凹板等问题,本文设计一种“柔性钉齿+双扭簧压力短纹杆”组合式脱粒元件和“六棱孔网格筛+鱼鳞式脱粒橡胶辊”组合式脱粒凹板相配合的柔性脱粒分离装置,并搭建脱粒试验台,通过单因素试验和多因素正交试验分析影响籽粒破碎率和未脱净率的因素,以期为黄淮海地区籽粒直收技术研究提供参考。

1 整机结构与工作原理

1.1 整机结构

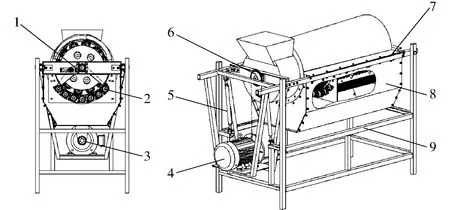

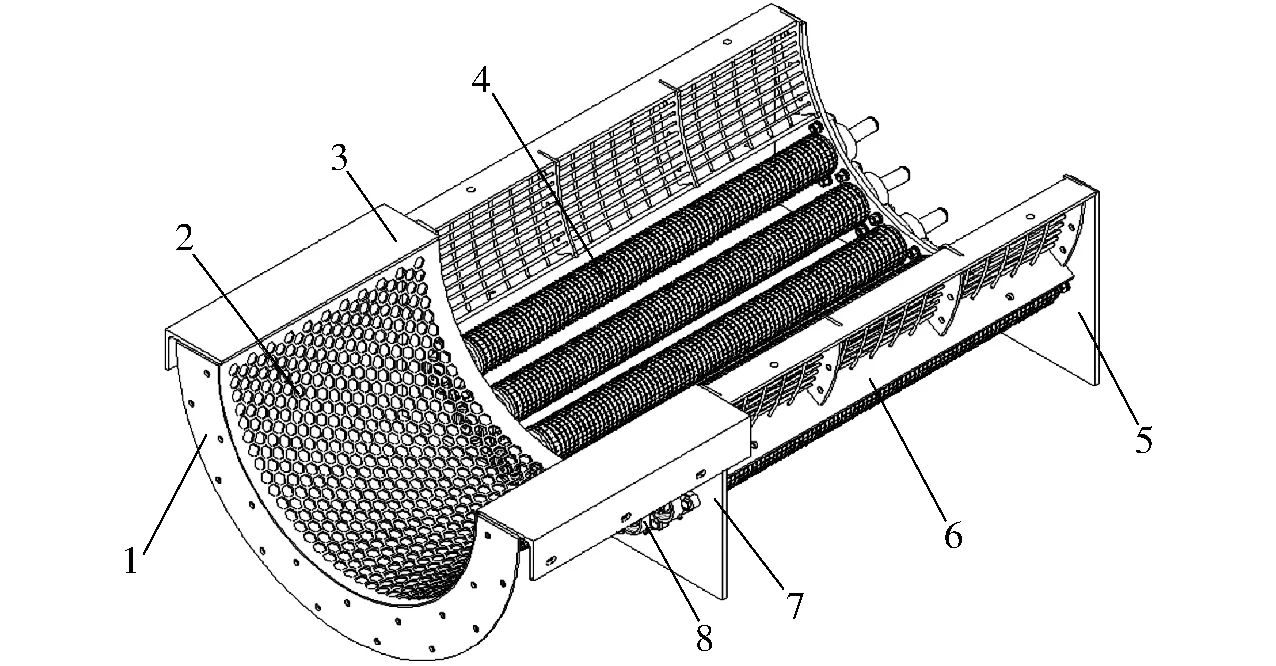

图1 纵轴流辊式组合玉米柔性脱粒分离装置总体结构简图Fig.1 Structure diagram of roller-type combined longitudinal axial flow flexible corn threshing and separating device1.滚筒后传动链轮 2.脱粒辊传动链轮 3.电动机传动链轮 4.电动机 5.倾角调节装置 6.滚筒前传动链轮 7.支撑架 8.柔性脱粒分离装置 9.机架

纵轴流辊式组合玉米柔性脱粒分离装置整体结构如图1所示,主要由锥形脱粒滚筒、锥形上罩、辊式组合脱粒凹板、倾角调节机构、进料口、外壳、机架、电动机等组成。其中锥形上罩下表面设有螺旋导流板;锥形脱粒滚筒的圆锥表面螺旋布置“柔性钉齿+双扭簧压力短纹杆”组合式脱粒元件,尾部设有排杂板;辊式组合脱粒凹板取代了传统凹板形式,由“六棱孔网格筛+鱼鳞式脱粒橡胶辊”组成,可实现分段式柔性脱粒分离,并与锥形脱粒滚筒安装于外壳与锥形上罩组成的锥形脱粒空间内,设置在机架上方;其中鱼鳞式脱粒橡胶辊与脱粒滚筒转向相同,实现反向相切差速运动;在滚筒前端设置倾角调节机构。

1.2 工作原理

纵轴流辊式组合玉米柔性脱粒分离装置采用径向喂入、籽粒径向排出、苞叶和芯轴等杂余轴向排出的脱粒工艺。工作过程主要由果穗喂入、初步脱粒、再次脱粒、分离和排杂5个阶段组成。工作时,玉米果穗经进料口进入工作区域,在螺旋喂入头的强制作用下进入锥形脱粒空间内,完成果穗喂入过程;果穗随导流板螺旋向后运动,并在滚筒脱粒元件和辊式组合脱粒凹板的击打、碰撞、揉搓作用下开始初步脱粒;此区域内脱粒间隙最大,脱粒元件为球形头式钉齿,且呈“前高后低”方式排布,凹板为六棱孔网格筛,有效减少物料与凹板间的摩擦,减少果穗的机械损伤;果穗继续向后运动,脱粒间隙逐渐变小,未脱净的芯轴受到双扭簧压力短纹杆和鱼鳞式脱粒橡胶辊的循环反向挤搓和摩擦作用,完成其余籽粒的再次脱粒;脱粒过程中,已脱下的玉米籽粒透过辊式组合脱粒凹板与芯轴、苞叶等分离,完成分离过程;在滚筒末端,脱净后的杂余随排杂板被排出机外,进行排杂,从而实现整个脱粒过程。

2 关键部件设计

2.1 “柔性钉齿+双扭簧压力短纹杆”组合式脱粒元件

锥形脱粒滚筒按主要功能划分为喂入部分、脱粒部分、分离部分和排杂部分。锥形脱粒滚筒采用课题组前期搭建的“栅格凹板+锥形脱粒滚筒”试验台架。

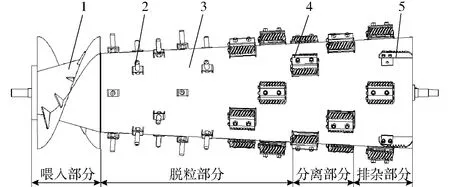

在前期研究的基础上,根据脱粒过程中脱粒作用的不同需求,本文设计了“柔性钉齿+双扭簧压力纹杆”组合式脱粒元件,滚筒前段果穗完整饱满,需要靠钉齿的冲击进行脱粒,但籽粒破碎率高,因此设置球头式柔性钉齿,脱粒作用相对柔和,尽可能降低脱粒元件对籽粒的击打损伤,钉齿的打击和梳理作用可有效提高喂入初始脱粒元件对完整果穗的脱粒能力,较强的抓取能力能够带动果穗的螺旋输送;滚筒后段芯轴上籽粒相对较少,可依靠搓擦作用实现柔性脱粒,因此设置双扭簧压力纹杆,利用搓擦作用对未脱净的果穗进行脱粒,双扭簧弹性结构可降低对籽粒的机械损伤,双扭簧压力短纹杆的搅动能力有利于脱粒后籽粒和杂质分离;尾端布设排杂板,增强尾端杂物的排出能力。锥形螺旋喂入头小端直径200 mm,大端直径350 mm,螺旋输送器长度280 mm,螺旋头数为2,螺旋喂入角6°;锥形脱粒滚体小端直径350 mm,大端直径496 mm,滚体锥角为6°,滚体长度1 390 mm。组合式脱粒元件采用等角圆锥螺旋线排列[21-22],螺旋头数选择为4。滚筒结构如图2所示。

图2 锥形脱粒滚筒结构图Fig.2 Structural diagram of conical threshing cylinder1.锥形螺旋喂入头 2.柔性钉齿 3.锥形脱粒滚体 4.双扭簧压力短纹杆 5.排杂板

2.1.1柔性钉齿

为了降低脱粒损伤,实现柔性脱粒,设计球头式柔性钉齿,采用聚氨酯橡胶材料制造。根据对球头钉齿与果穗理论碰撞研究可知,球头半径R计算式为[23]

(1)

式中b——梯形杆齿厚度,取12 mm

h——果穗与圆头钉齿接触时的压缩量,取1 mm

由式(1)得R≥5 mm,本文设计球头脱粒钉齿直径为12 mm,为了适应锥型滚筒脱粒间隙变化,钉齿设计不同高度,采用“前高后低”方式排布,并与脱粒纹杆按4头螺旋排列。球头脱粒钉齿高度设计为85、80 mm。

2.1.2双扭簧压力短纹杆

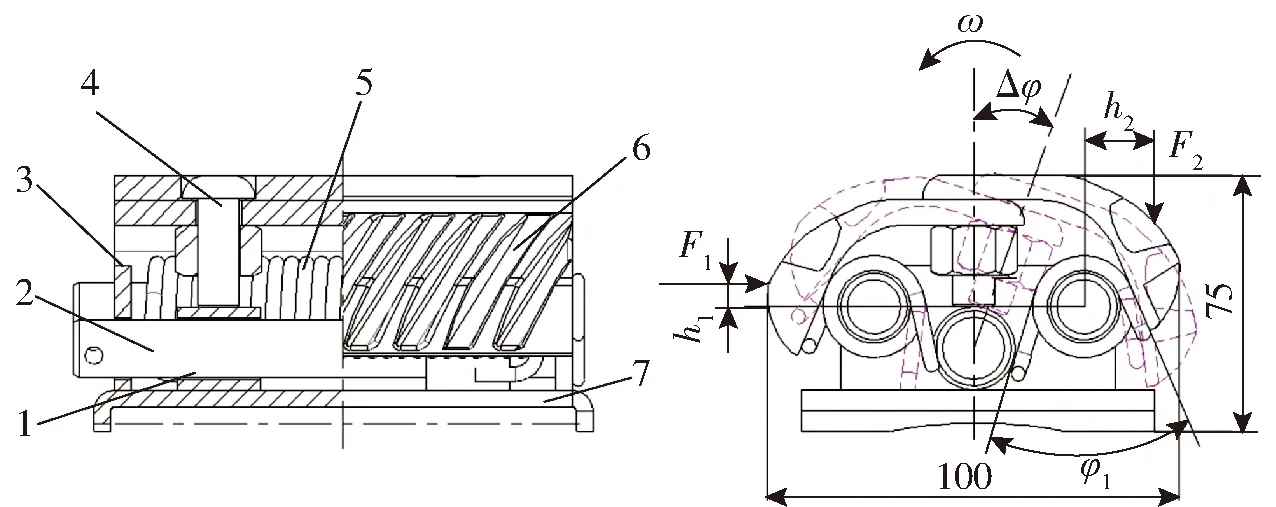

脱粒元件的刚性冲击是造成籽粒损伤的主要因素,本文采用释放破坏性脱粒外力的设计理念,设计了双扭簧压力短纹杆,主要由左旋短纹杆、扭压簧、支旋螺栓和底座等组成,如图3所示。图中Δφ为扭簧扭转范围;φ1为扭转角;F1、F2分别为双扭簧压力短纹杆脱粒外力;h1、h2分别为短纹杆到右侧扭压簧的作用距离;ω为双扭簧压力短纹杆角速度。两左旋短纹杆通过与销轴套焊接固定的支旋螺栓对称安装于底座,可实现销轴套在销轴中的转动,同时通过支旋螺栓带动双短纹杆的圆弧摆动。在两侧左旋短纹杆下方设置预紧扭压簧,当脱粒过程中短纹杆与果穗产生刚性冲击时,通过扭压簧扭转吸收瞬间高强冲击力,确保脱粒外力强度在安全阈值内,以减少对籽粒的机械损伤。

图3 双扭簧压力纹杆结构图Fig.3 Structural diagram of double torsion spring pressure rasp bar1.销轴套 2.销轴 3.定位轴套 4.支旋螺栓 5.扭压簧 6.左旋短纹杆 7.底座

工作时,左侧扭压簧起限位与支撑作用,右侧扭压簧承受主要脱粒扭矩。为避免芯轴断裂,施加外力应低于610 N,且一般籽粒连接强度不低于10 N[24]。根据文献[24],当果穗对纹杆作用力(40 N)大于籽粒脱落力小于籽粒破碎时破坏力和果穗断裂力,扭簧即可发生扭转,以缓解脱粒元件对果穗的刚性冲击,考虑到研究的玉米籽粒含水率较参考文献低,脱粒作用力下降明显[25],因此,设定双扭簧压力短纹杆脱粒外力F1、F2均为36 N,到右侧扭簧的作用距离分别为h1=5.5 mm,h2=16.5 mm,则右侧扭压簧预设扭矩T1=F1h1+F2h2,以扭转角φ1=40°安装,扭转范围Δφ=20°,最大扭矩为Tn=T1(φ1+Δφ)/φ1。

选用C级碳素弹簧钢丝,初定扭簧旋绕比C为6,直径dG为[26]

(2)

式中dG——钢丝直径,取3.5 mm

K——扭簧曲度系数,取1.15

δb——抗拉极限强度,取1 570 MPa

则扭簧实际所需工作圈数为

(3)

其中

DT=CdG

(4)

式中E——弹性模量,取2.06×105MPa

DT——弹簧中径,取21 mm

综上可得n=25。

2.2 辊式组合脱粒凹板

2.2.1结构参数设计

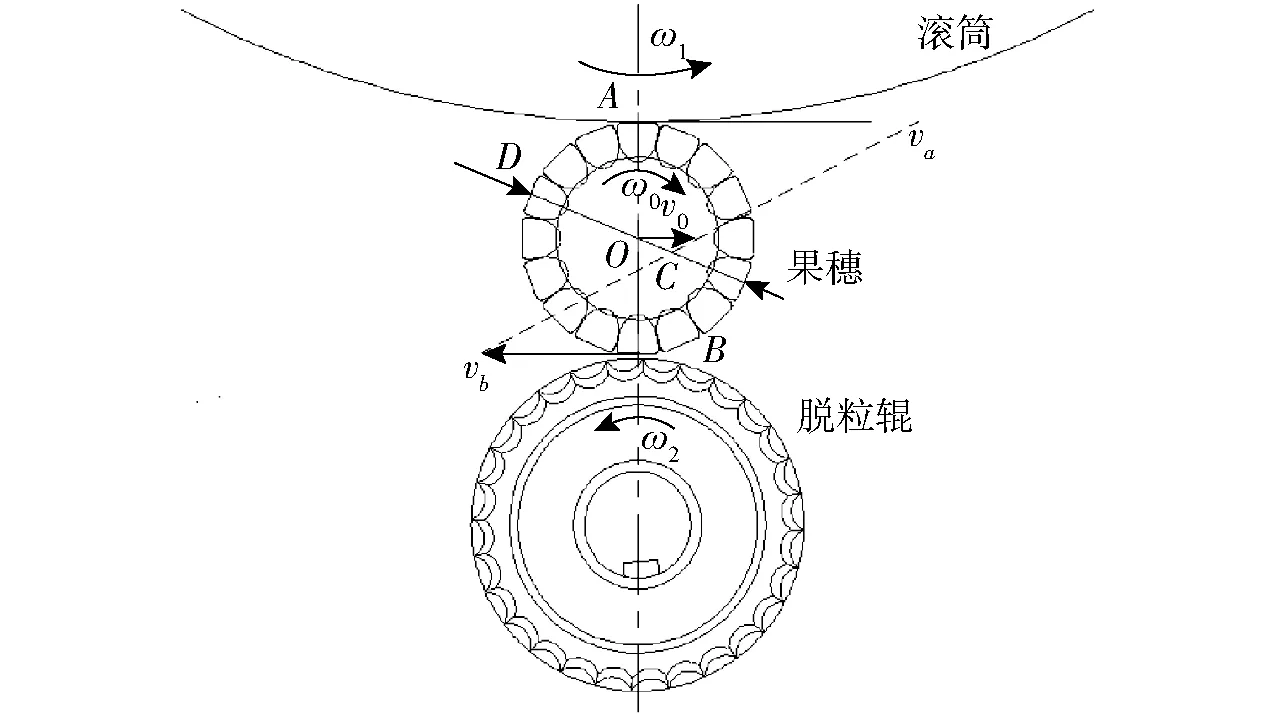

在脱粒过程中,常规凹板横隔板顶端的棱角易与果穗发生碰撞,造成玉米籽粒损伤,且易阻滞果穗螺旋导送运动,苞叶及芯轴等杂物经常堵塞凹板。针对上述问题,本文设计了一种辊式组合脱粒凹板,前段设置六棱孔网格筛,后段设置7组鱼鳞式脱粒橡胶辊圆周阵列,并与对称布置的栅条凹板形成180°包角,栅条凹板以短弧形筋条代替横隔板,结构如图4所示。六棱孔网格筛区别于传统冲孔式凹板筛,将果穗与圆孔圆弧点式接触,优化为与棱边线式接触,减少钉齿瞬间冲击果穗造成的机械损伤,设计六棱孔内切圆直径为20 mm,凹板直径为640 mm,筛孔率达42.5%。脱粒后期,橡胶辊与纹杆的反向搓擦作用能降低果穗碰撞强度、有效脱净剩余籽粒,橡胶辊的转动还可促进籽粒与苞叶、芯轴有效分离及排出,减少夹带损失。前后段与物料接触形成的圆弧面持平,避免物料输送过程中出现阻滞。

图4 辊式组合脱粒凹板结构简图Fig.4 Schematic of roller-type combined threshing concave1.前固定板 2.六棱孔网格筛 3.侧固定板 4.鱼鳞式脱粒橡胶辊组合 5.后连接板 6.栅条式凹板 7.前连接板 8.轴承座

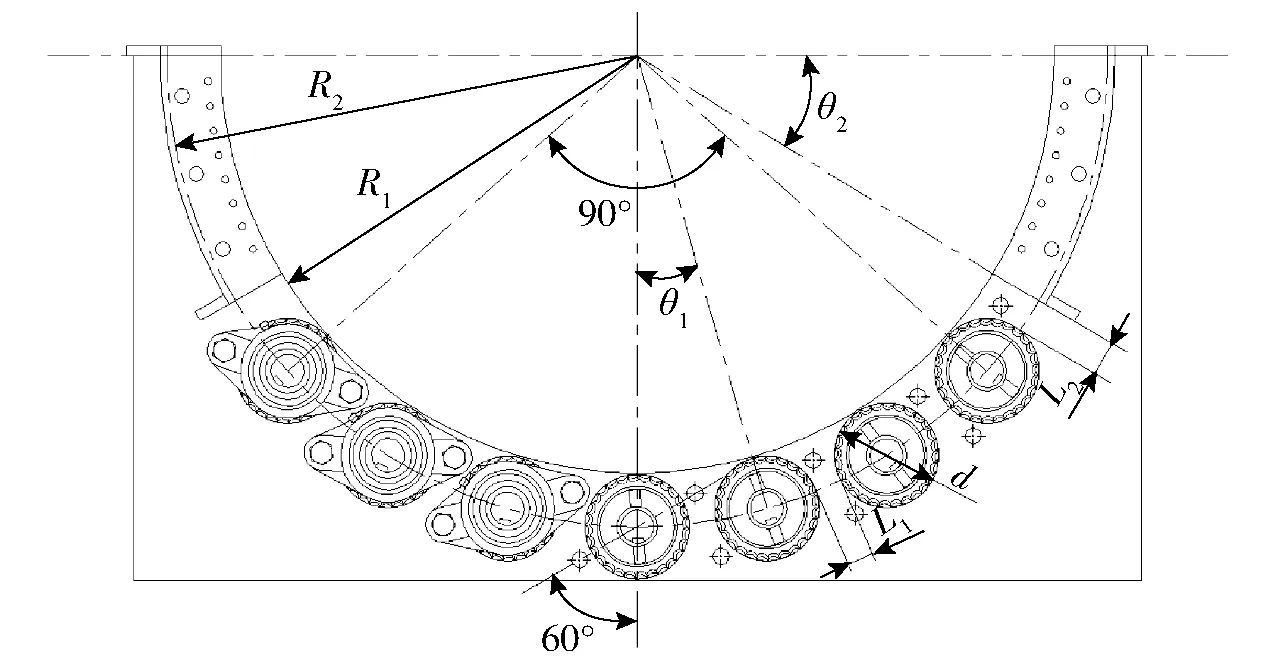

脱粒橡胶辊组合安装如图5所示。为使果穗与橡胶辊充分接触并筛分,且确保芯轴等杂余不从两辊间漏掉,凹板间隙一般选取8~15 mm[27-28],设计橡胶辊上接触表面形成的圆弧半径R1为320 mm,相邻两辊夹角θ1=15°。由图5可知,两橡胶辊之间的间隙为

图5 鱼鳞式脱粒橡胶辊组合安装示意图Fig.5 Installation diagram of fish scale threshing rubber roller combination

(5)

其中

R2=R1+d/2

(6)

式中R2——橡胶辊安装圆弧半径,mm

d——脱粒橡胶辊直径,mm

若满足8 mm≤L1≤15 mm,则由式(5)、(6)可得

79.1 mm≤d≤87.2 mm

因此,选择脱粒橡胶辊直径为80 mm,此时橡胶辊安装圆弧半径为360 mm,由式(5)可得L1=14.2 mm,符合脱粒分离设计要求。

橡胶辊与栅条式凹板间隙L2为

(7)

式中θ2——栅条凹板包角,设定为36.5°

由式(7)可得L2=13.4 mm。

综合上述设计,锥形脱粒滚筒前端与六棱孔网格筛的脱粒间隙为60 mm,后端与橡胶辊的脱粒间隙为30 mm。脱粒间隙呈前大后小趋势,如图6所示,前端大间隙利于果穗喂入,间隙逐渐减小,果穗受到搓擦和挤压的作用增强。考虑到不同玉米品种、喂入量、果穗直径和含水率对脱粒间隙的要求,本试验台通过调整辊式组合脱粒凹板两侧的螺栓位置来调节脱粒间隙。

图6 脱粒滚筒与辊式组合脱粒凹板配置示意图Fig.6 Schematic of relationship between roller and roller-type combined threshing concave

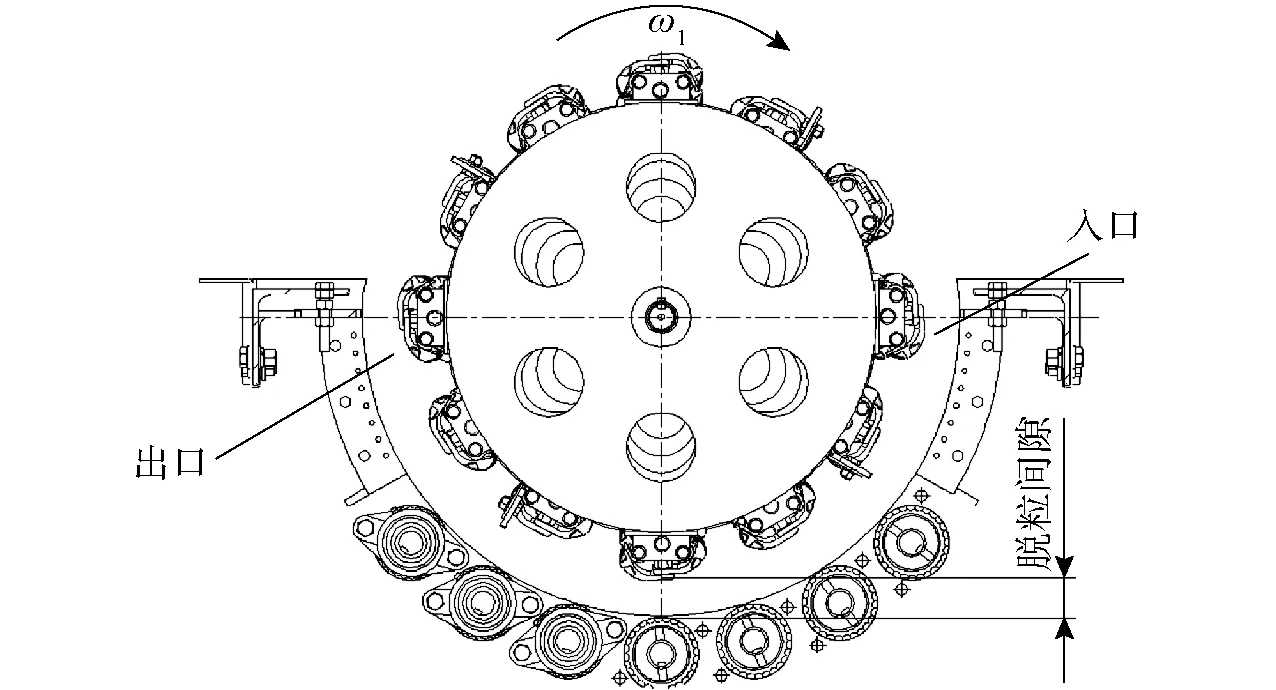

2.2.2脱粒橡胶辊运动分析

脱粒橡胶辊与脱粒元件的反向相切差速运动使果穗受挤搓作用的同时发生翻转,确保脱粒充分。因此,对脱粒后期果穗的运动进行简化分析,如图7所示。假设果穗与锥形脱粒滚筒和脱粒辊之间进行纯滚动,不发生打滑现象。脱粒滚筒与脱粒橡胶辊分别以角速度ω1、ω2同向旋转,任一时刻,果穗绕瞬心C做角速度为ω0的旋转运动,以及速度为v0的切向运动。果穗表面上一点产生绕果穗瞬心的翻转角为φ。则有

图7 脱粒过程果穗运动分析Fig.7 Motion analysis of ear threshing course

(8)

式中Ra——脱粒元件到滚筒中心半径,mm

Rb——脱粒橡胶辊半径,mm

LOC——瞬心C到果穗中心距离,mm

va——脱粒滚筒与果穗接触点A线速度,m/s

vb——橡胶辊与果穗接触点B线速度,m/s

由于锥形脱粒滚筒相对切线转速属于变量,难以直接测量计算,因此设定脱粒滚筒与脱粒橡胶辊的传动比(辊筒传动比)i(i>1),通过改变辊筒传动比实现相对速度的调整。则有

(9)

式中 Δv——相对切线速度差,m/s

n1——滚筒转速,r/min

由三角形相似定理得

(10)

式中LAC——瞬心C到脱粒元件距离,mm

LBC——瞬心C到脱粒辊距离,mm

LBA——接触点A与接触点B之间的距离,mm

果穗旋转角φ和果穗绕脱粒装置运动的弧长S为

(11)

式中t——脱粒时间,s

由式(10)、(11)可得

(12)

式中D——果穗直径,mm

可以看出,当辊筒传动比i增大时,旋转角φ减小,因此应适当减小传动比i,确保果穗在底部停留足够时间,增大果穗转幅,促进脱粒分离充分。

3 脱粒性能试验

3.1 试验因素

研究发现,脱粒过程中影响玉米籽粒破碎的因素有籽粒含水率、滚筒转速、脱粒间隙和喂入量等[29],选择自然脱水状态下含水率在26%~28%的玉米进行脱粒试验。根据试验地区脱粒作业的实际情况,确定试验台的喂入量为6 kg/s。通过对脱粒橡胶辊的运动分析发现,脱粒滚筒与橡胶辊的相对切线速度差对脱粒作业也有较大影响,为便于计算,选定辊筒传动比进行替代。因此最终选择滚筒转速、脱粒间隙和辊筒传动比为试验因素。

滚筒转速过高,脱粒元件对籽粒损伤大,而滚筒转速过低,又不能脱净果穗。结合课题组前期对“栅格凹板+锥形脱粒滚筒”试验台架研究,滚筒转速取350、400、450、500、550 r/min。籽粒主要靠脱粒元件和辊式组合脱粒凹板的共同作用与芯轴分离,脱粒间隙对脱粒性能有直接影响。采用的锥形脱粒滚筒,脱粒间隙自入口逐渐减小,试验选取平均间隙进行研究。综合选定的玉米品种,脱粒间隙重点考察40、45、50、55、60 mm对脱粒性能的影响。为使脱粒滚筒和橡胶辊产生挤搓作用,且果穗能够翻转,确保脱粒充分,根据对脱粒橡胶辊EDEM运动仿真试验的结果,确定辊筒传动比范围为1~2,分别取1、1.25、1.5、1.75、2。

3.2 试验材料与条件

选用山东地区广泛种植的“郑单958”玉米果穗,其基本特征参数如表1所示。2019年9月在山东国丰机械有限公司进行了脱粒性能试验,纵轴流辊式组合玉米柔性脱粒分离装置试验台及主要部件实物如图8所示。

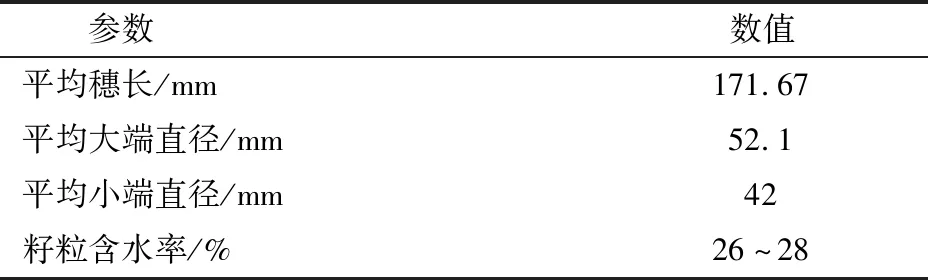

表1 试验玉米基本特征参数Tab.1 Corn parameters in experiment

图8 脱粒试验台及主要部件实物图Fig.8 Pictures of threshing test bed and main parts

为确保锥形脱粒滚筒运转稳定,采用YYW-300型硬支撑动平衡机按照国家标准[30]对锥形脱粒滚筒进行动平衡校核,并进行配重复检以达到国家标准要求。收获过程中,割台摘穗会影响果穗完整,因此,采用人工摘穗的方式收集果穗,保留3或4层果穗苞叶。每组试验重复3次,取平均值作为试验结果。

3.3 试验方法

纵轴流辊式组合玉米柔性脱粒分离装置试验台旨在考察脱粒性能,因此,根据GB/T 21961—2008《玉米收获机械 试验方法》和GB/T 21962—2008《玉米收获机械 技术条件》选择籽粒破碎率Zs、未脱净率Sw为试验评价指标,计算式为

(13)

(14)

式中Ws——样品中破碎籽粒质量,包括机器损伤、明显裂纹和破皮的籽粒,g

Wi——取样籽粒总质量,每次取样不少于2 500 g籽粒,g

Wj——未脱净籽粒质量,脱粒滚筒中、排杂口及未脱净芯轴上全部籽粒质量,g

Wz——脱出籽粒总质量,出粮口籽粒、飞溅的籽粒以及未脱净籽粒总和,g

3.4 单因素试验

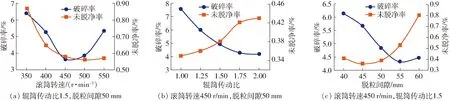

图9为滚筒转速、辊筒传动比和脱粒间隙对脱粒性能的影响。由图9a可知,随滚筒转速的增加,籽粒破碎率先下降后上升,450 r/min时达到最低值,未脱净率迅速下降后趋于平稳。滚筒转速较低时,果穗轴向输送缓慢,果穗与脱粒元件长时间碰撞、搓擦造成籽粒损伤严重,此时,脱粒元件的脱粒能力较弱,导致未脱净率较高。随滚筒转速增加时,脱粒能力增加。但当滚筒转速过高时,脱粒元件对果穗的击打、碰撞、搓擦等作用强度与频率不断增加,籽粒破碎严重。滚筒转速在450~500 r/min范围内,脱粒性能最好,籽粒破碎率低于4%,未脱净率低于0.6%。

图9 不同因素对脱粒性能的影响Fig.9 Effect of different factors on threshing performance

如图9b所示,随辊筒传动比的增加,籽粒破碎率逐渐降低并趋于平稳,而未脱净率呈现上升趋势。辊筒传动比较小时,脱粒辊转速较高,果穗被不断弹起且大幅度翻转,受到脱粒滚筒和脱粒辊强烈的冲击与搓擦作用后,脱粒效果好但籽粒破碎率非常高。辊筒传动比较大时,脱粒辊转速较低,果穗翻转运动减弱,果穗圆周运动受到脱粒辊阻滞减小,果穗未能完全脱净就被排出,未脱净率逐渐增加。综合考虑,滚筒传动比在1.25~1.75范围内,籽粒破碎率低于6%,未脱净率低于0.42%。

由图9c可知,随着脱粒间隙的增加,籽粒破碎率呈下降趋势,未脱净率整体呈上升趋势。脱粒间隙较小时,果穗间的挤压和揉搓作用造成了籽粒破碎,且芯轴易破碎,使得脱粒元件对果穗的脱粒效果降低。脱粒间隙增加后,果穗受到脱粒元件的作用减弱,籽粒破碎率降低,果穗间相互挤搓作用减弱,未脱净率增加。脱粒间隙在45~55 mm范围时,未脱净率和籽粒破碎率分别出现最低值0.36%、4.32%,脱粒性能最佳。

3.5 正交试验

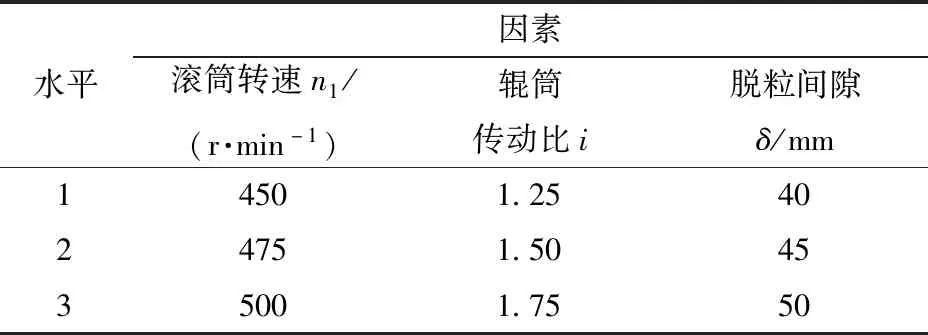

通过分析滚筒转速、辊筒传动比和脱粒间隙对脱粒性能影响的单因素试验,得到脱粒性能较好时各因素的合理变化范围:滚筒转速450~500 r/min、辊筒传动比1.25~1.75、脱粒间隙40~50 mm,在此基础上,设计三因素三水平正交试验,选择正交表L9(34)进行试验[31],每组试验重复3次,因素水平设计见表2,试验方案与结果见表3,A、B、C为因素水平值。

表2 正交试验因素水平Tab.2 Factors and levels of orthogonal experiment

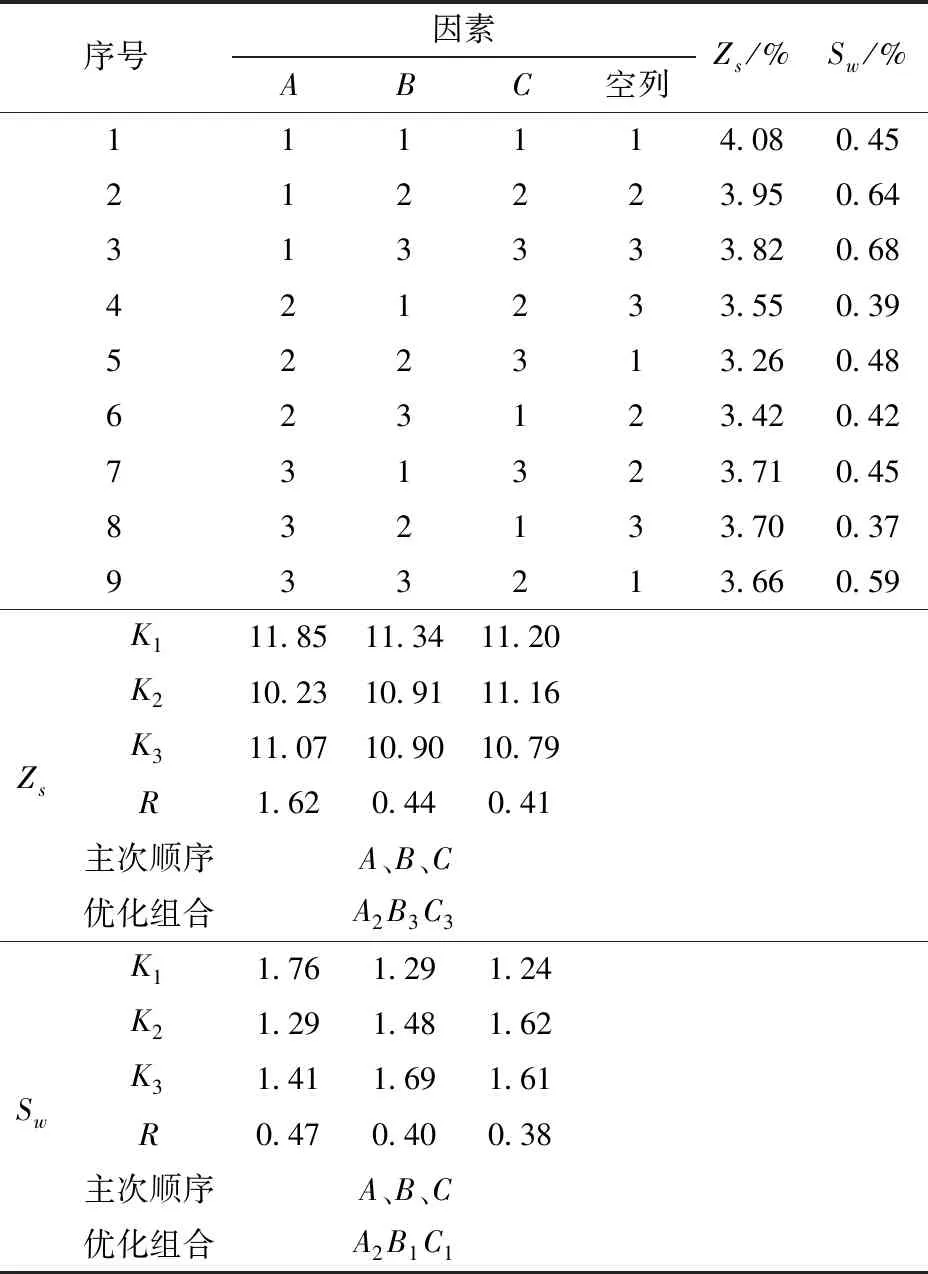

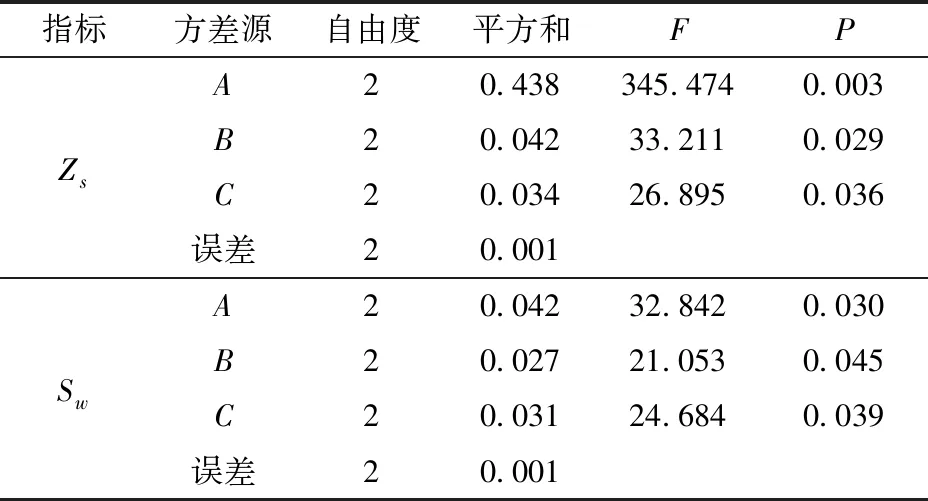

由表3可知,滚筒转速、辊筒传动比、脱粒间隙对脱粒性能均有不同程度影响,为进一步分析各因素对评价指标影响的显著性,利用SPSS 22.0软件在显著性水平α=0.05下,对各因素进行F检验[32],方差分析如表4所示。

表3 试验设计与结果Tab.3 Test scheme and results

表4 方差分析Tab.4 Variance analysis result

结果表明,在95%置信度下,滚筒转速对籽粒破碎率影响极显著,辊筒传动比、脱粒间隙对籽粒破碎率影响显著;滚筒转速、辊筒传动比、脱粒间隙对未脱净率影响显著。对破碎率和未脱净率影响由大到小均为A、B、C,最优组合分别为A2B3C3和A2B1C1。除滚筒转速外,辊筒传动比和脱粒间隙对脱粒性能影响的趋势相反,综合考虑,确定最优参数组合A2B2C2,即滚筒转速475 r/min,辊筒传动比1.5,脱粒间隙45 mm。在该组合下进行试验,重复5次取平均值,结果得籽粒破碎率为3.76%,未脱净率为0.52%,满足玉米脱粒的相关国家标准要求。

4 结论

(1)设计了一种辊式组合脱粒凹板,采用“六棱孔网格筛+鱼鳞式脱粒橡胶辊”结构,配合“柔性钉齿+双扭簧压力短纹杆”组合式脱粒元件,可实现分段式柔性脱粒,能够满足黄淮海地区较高含水率玉米籽粒直收的作业要求。

(2)进行了滚筒转速、辊筒传动比、脱粒间隙对脱粒性能影响的单因素试验,得到脱粒性能较好时各因素合理变化范围:滚筒转速为450~500 r/min,辊筒传动比为1.25~1.75,脱粒间隙为45~55 mm,且辊筒传动比和脱粒间隙对籽粒破碎率和未脱净率影响趋势相反。

(3)通过三因素三水平正交试验确定影响籽粒破碎率和未脱净率的主次因素由大到小均为滚筒转速、辊筒传动比、脱粒间隙;确定了最优参数组合为滚筒转速475 r/min、辊筒传动比1.5、脱粒间隙45 mm,此时籽粒破碎率为3.76%,未脱净率为0.52%。验证试验表明,在此参数组合下,籽粒含水率在26%~28%范围内,试验台脱粒性能较好。