GH4169合金螺旋挡圈裂纹问题分析

2020-10-29李祚军

徐 鸣,田 伟,李 青,钟 燕,吴 晨,李祚军

(1.中国人民解放军海军装备部,北京 100841;2.中国航发四川燃气涡轮研究院,成都 610500;3.中国航发沈阳发动机研究所,沈阳 110015)

1 引言

GH4169(Iconel718)合金在650℃以下具有优良的综合力学性能和良好的工艺性能,在航空发动机领域被广泛用于制造轮盘、叶片、机匣、紧固件和弹性挡圈等零件[1-3]。弹性挡圈是安装在孔内或轴上卡槽里的限位弹性元件,可以防止装在孔内或轴上的其他零件产生轴向窜动[4]。航空发动机中的弹性挡圈主要有开口挡圈和螺旋挡圈等结构形式。装配和工作过程中,螺旋挡圈的周向各点所承受的弯曲应力相同,受力均匀,不易产生塑性变形,且其限位可靠,抗轴向力能力强,疲劳强度和使用寿命较高[5]。虽然弹性挡圈的服役载荷较简单、工作应力较低,但制造过程中工艺控制不当容易产生裂纹等缺陷[5-8]。

某型发动机四号支点轴承的轴端采用了GH4169 合金螺旋挡圈,发动机试验后分解检查发现螺旋挡圈产生了裂纹。本文对裂纹的形成原因进行了分析,提出了改进措施并进行了验证。

2 试验方法

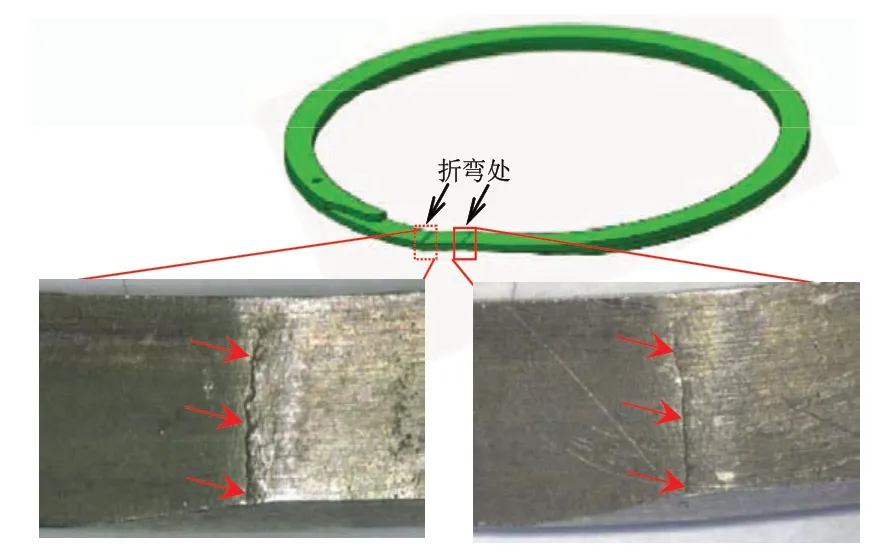

该型发动机在试验后分解进行荧光检查时发现,四号支点轴承的轴端螺旋挡圈2 处折弯处凸起部位存在线性显示,在白光下观察可见2条裂纹(图1)。对库房中未使用且与装机试验螺旋挡圈同批次生产的7 件螺旋挡圈进行检查,在折弯处凸起部位也发现了同种模式的裂纹。

图1 GH4169合金螺旋挡圈结构示意图及裂纹形貌照片(虚线方框表示另一侧)Fig.1 Schematic drawing and cracks photographs of GH4169 alloy spiral baffle ring(dotted box shows other side)

该螺旋挡圈采用GH4169 合金制造,其主要制备工艺为:冷拉丝材(退火态)—轧扁—缠绕—去应力热处理—磨削和剪切—折弯—剪切—线切割—钻孔—去毛刺—时效处理—最终检验。

对装机试验后的螺旋挡圈和未使用的螺旋挡圈进行裂纹分析。采用体视显微镜和场发射扫描电子显微镜(SEM)对裂纹形貌进行观察分析。将裂纹人为打开后,利用超声波清洗机对裂纹断口进行清洗,再利用体视显微镜和场发射扫描电子显微镜对断口的宏观和微观形貌进行观察分析,采用能谱分析仪对断口表面微区成分进行检测。在裂纹附近切取材料制备成金相试样,采用光学显微镜进行微观组织分析。采用洛氏硬度计测试螺旋挡圈材料硬度。

3 试验结果

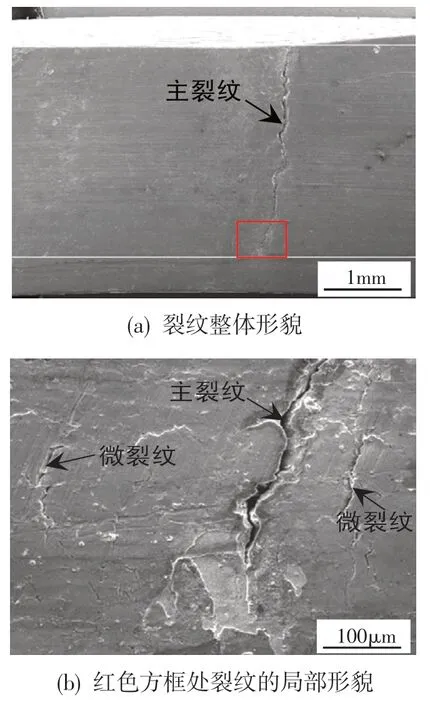

3.1 裂纹形貌

装机试验后的和未使用的螺旋挡圈整体外观相似,表面可见轻微的氧化变色现象。每件螺旋挡圈上均有2 条裂纹,位于折弯凸起部位。裂纹均沿螺旋挡圈的径向开裂且张开宽度较大,部分裂纹开裂至外弧端面倒角处。放大观察,主裂纹附近均可见与其开裂方向一致的微小裂纹。装机试验后的螺旋挡圈裂纹形貌的扫描电镜照片如图2所示。

图2 装机试验后的螺旋挡圈裂纹形貌的扫描电镜照片Fig.2 SEM photograph of cracks morphology of the GH4169 alloy spiral baffle ring after testing

3.2 断口分析

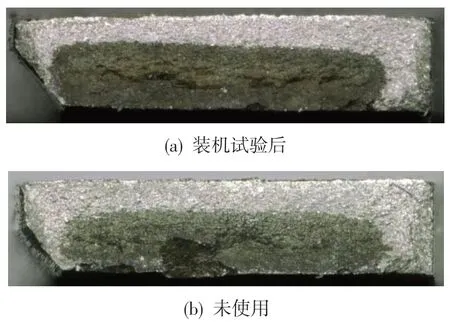

图3 螺旋挡圈裂纹断口的体视显微镜照片Fig.3 Stereomicroscope photograph of spiral baffle ring fracture surface

将装机试验后的和未使用的螺旋挡圈裂纹人为打开,裂纹断口的宏观形貌相似,体式显微镜照片如图3所示。原始裂纹断口表面氧化严重,呈灰黑色,氧化色均匀,无明显渐变过程。人为打开区域断口表面为灰白色,与原始裂纹断口有明显差别。装机试验后的和未使用的螺旋挡圈原始裂纹的深度相当,约占厚度的2/3。

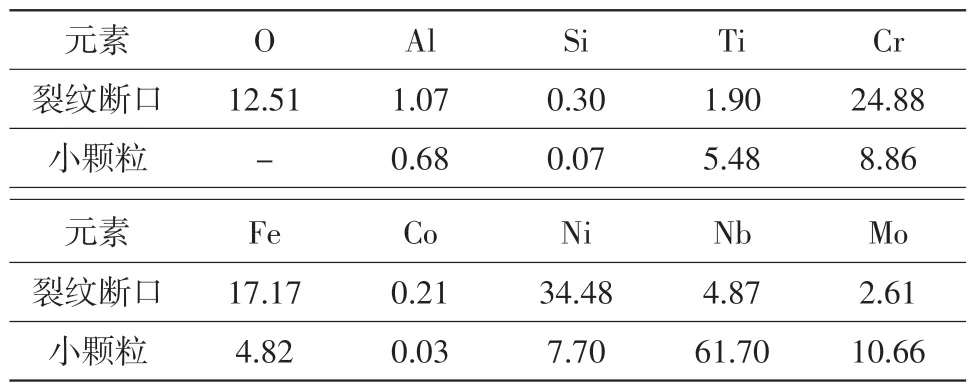

装机试验后的和未使用的螺旋挡圈裂纹断口在扫描电镜下的形貌特征也相似,如图4 所示。裂纹起始于折弯凸起表面,原始裂纹断口表面分为斜面区和平坦区两个区域(图4(a))。其中,靠近开裂起始处与整体断面呈一定倾斜角度的区域为斜面区,开裂后期断口表面较为平坦的区域为平坦区。斜面区(图4(b))进一步放大后呈现滑移平面特征,表面可见韧窝形貌,隐约可见微小颗粒。平坦区(图4(c))进一步放大后呈韧窝形貌特征,并可见明显的微小颗粒,颗粒尺寸约为2~5 μm。人为打开区的断口(图4(d))同样呈韧窝形貌特征并隐约可见微小颗粒。采用能谱对断口表面及微小颗粒进行成分分析,结果见表1。原始裂纹断口表面氧含量较高、氧化较严重,微小颗粒为富含Nb元素的碳化物[9]。装机试验后的和未使用的螺旋挡圈裂纹断口均未发现疲劳开裂特征。

表1 装机试验螺旋挡圈裂纹断口表面及小颗粒能谱分析结果 wt/%Table 1 Energy spectrum analysis of fracture surface and micro granule wt/%

3.3 显微组织

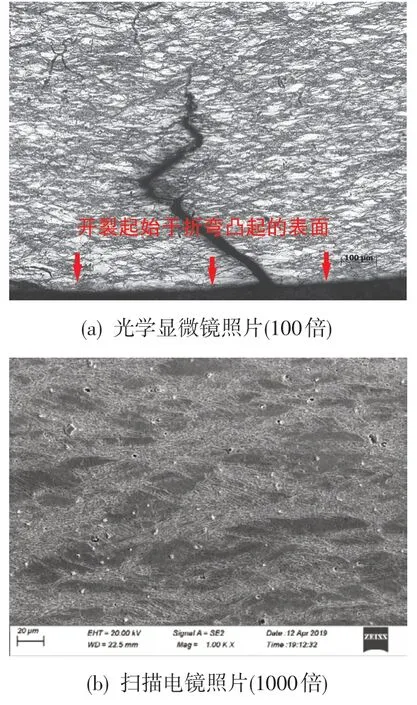

选取未使用的螺旋挡圈垂直于开裂方向制取金相试样进行显微组织分析。显微组织照片如图5所示,裂纹两侧的显微组织连续、一致,未见脱碳、氧化等异常现象。裂纹同样存在斜面区和平坦区,表明开裂形式及裂纹走向与上述人为打开的两条裂纹的一致。采用扫描电镜在更高倍数下观察,晶粒变形严重,沿螺旋挡圈的周向和径向被压扁、拉长,压扁的晶粒之间存在严重变形而形成滑移带,并可见较多的碳化物颗粒。

4 分析讨论

4.1 裂纹产生原因

装机试验后的螺旋挡圈和未使用的同批次7件螺旋挡圈在相同部位均产生了特征模式相同的裂纹。从裂纹断口分析结果看,开裂的性质为过载断裂,无疲劳特征,这说明螺旋挡圈裂纹是在制造或运输、储存过程中产生的。对比装机试验后的和未使用的螺旋挡圈裂纹断口可知,两者表面的颜色、氧化程度及裂纹深度等均相当且均无疲劳特征,这说明制造或运输、储存过程中产生的裂纹在装机试验过程中未发生明显扩展。

图5 螺旋挡圈的显微组织照片Fig.5 Microstructure of GH4169 alloy spiral baffle ring

为确定裂纹产生的具体原因,对螺旋挡圈的制造工艺进行了复查和分析。螺旋挡圈制造所用原料为退火(955℃,15 min,空冷)状态的φ3 mm 冷拉丝材,在室温下经10余次辊轧后轧制成截面为梯形的带材,然后将轧制带材缠绕成螺旋挡圈半成品,而后经去应力热处理(650℃,3 h,空冷)和磨削、剪切等机械加工后在室温下折弯,再进行钻孔、精加工,最后进行时效处理(730℃,8 h,炉冷+620℃,8 h,空冷)。

分析发现,螺旋挡圈的工艺路线和工艺参数存在不合理之处。由于GH4169合金的冷作硬化效应较明显[10-11],冷拉丝材经过多道次的室温辊轧后必将产生硬化效应,使其塑性降低。650℃下去应力热处理虽然可以在一定程度上降低冷作硬化,但是在此温度下材料中的强化相会大量析出,从而导致材料的硬度进一步提高、塑性降低。这是因为GH4169 合金中γ′和γ″强化相的开始析出温度均在600℃左右,完全固溶温度分别为840℃和950℃[12-14],955℃退火并经室温辊轧后的带材中γ′和γ″强化相已完全固溶,经650℃下3 h 去应力热处理后必将大量析出γ′和γ″强化相,产生沉淀硬化效应。折弯时,凸起一侧材料处于拉应力状态,且在靠近凸起表面与带材厚度方向呈45h处的剪切应力最大。当最大剪切应力τmax超过材料的抗剪强度[τ]时材料中会产生裂纹,且初始裂纹方向与板材厚度方向约呈45h,如图4(a)、图5(a)和图6所示。

图6 螺旋挡圈在折弯时产生裂纹的受力示意图(红色线表示裂纹)Fig.6 Stress state analysis of spiral baffle ring in bending process(the red line represents crack)

为进一步明确裂纹的产生原因和机理,开展了验证试验。结果表明,退火状态冷拉丝材的硬度为HRC22~23,经室温辊轧和650℃下3 h 去应力热处理后材料硬度高达HRC42~43,在此状态下进行折弯,在显微镜下可观察到折弯凸起处存在裂纹。据此可确认,装机试验后的和未使用的螺旋挡圈的裂纹产生于制造过程的折弯工序。正常制造过程折弯时产生的裂纹经后续时效处理后断面发生氧化,断口呈灰黑色,而验证试验时制造过程产生的裂纹未经后续时效处理,断口无氧化变色现象。

此外,按原工艺规程,螺旋挡圈在制造及验收过程中只进行了目视检查,未安排荧光检查和显微镜放大检查。由于裂纹较细小且折弯凸起处表面颜色不均匀,最终导致加工裂纹未能目视检出。因此,原工艺规程存在不合理之处,需要进行改进。

4.2 改进措施

故障批螺旋挡圈产生裂纹的主要原因是制造工艺不当,材料在低塑性的硬化状态下进行折弯从而产生裂纹。为此,承制单位对制造工艺进行了改进,将原来的650℃去应力热处理改为固溶处理(955℃,1 h,空冷)。相比于原去应力热处理,固溶处理的温度更高,既可以更充分地去除室温辊轧时产生的残余应力、消除冷作硬化,又可以使强化相充分回溶,使GH4169 合金处于软态(固溶处理后的硬度为HRC19),提高其塑性,避免后续折弯时产生裂纹。同时,为加强质量控制,对折弯工序的加载速度、保载时间等参数进行了优化和明确。此外,在制造和验收的工艺规程中均增加了对零件的荧光检查和显微镜放大检查,以防止裂纹漏检。

工艺改进后所生产的螺旋挡圈未出现裂纹问题,零件尺寸、表面质量等均满足技术要求,改进措施有效。

5 结论

(1)装机试验后的螺旋挡圈裂纹与同批次未使用的螺旋挡圈的裂纹模式相同,均为制造过程中折弯工序产生的过载开裂,装机试验过程中裂纹未发生明显扩展;

(2)去应力热处理工艺不当导致材料硬化,是螺旋挡圈在折弯工序中产生裂纹的主要原因;

(3)采用固溶处理替代去应力热处理可以避免螺旋挡圈在制造过程中出现裂纹,增加荧光检查和显微镜放大检查等可以有效避免裂纹漏检。